一种尘杯新旋风结构的制作方法

[0001]

本实用新型涉及吸尘器相关技术领域,尤其是指一种尘杯新旋风结构。

背景技术:

[0002]

吸尘器主要由起尘、吸尘、滤尘三部分组成,一般包括串激整流子电动机、离心式风机、滤尘器(袋)和吸尘附件。一般吸尘器的功率为400-1000w或更高,便携式吸尘器的功率一般为250w及其以下。吸尘器能除尘,主要在于它的“头部”装有一个电动抽风机。抽风机的转轴上有风叶轮,通电后,抽风机会以每秒500圈的转速产生较高的吸力和压力,在吸力和压力的作用下,空气高速排出,而风机前端吸尘部分的空气不断地补充风机中的空气,致使吸尘器内部产生瞬时真空,和外界大气压形成负压差,在此压差的作用下,吸入含灰尘的空气。灰尘等杂物依次通过地毯或地板刷、长接管、弯管、软管、软管接头进入滤尘袋,灰尘等杂物滞留在滤尘袋内,空气经过滤片净化后,再由机体尾部排出。

[0003]

尘杯过滤是通过电机高速旋转的真空气流分离垃圾和气体,再通过hepa等过滤材质,净化空气,以免造成二次污染。优点是不用经常更换尘袋;缺点是吸尘完毕后要进行清理。尘杯过滤是吸尘器的主要过滤方式,大部分吸尘器都是尘杯过滤,它也是尘袋过滤的升级,它还有一个优点是无耗材,避免资金的二次投入。现有的尘杯在使用过程中存在容易堵塞过滤网的问题。

技术实现要素:

[0004]

本实用新型是为了克服现有技术中存在上述的不足,提供了一种不易堵塞过滤网的尘杯新旋风结构。

[0005]

为了实现上述目的,本实用新型采用以下技术方案:

[0006]

一种尘杯新旋风结构,包括尘杯本体、尘杯挡尘圈、旋风锥、锥盖板和进风网架,所述的尘杯挡尘圈、旋风锥、锥盖板和进风网架均置于尘杯本体的内部,所述尘杯本体的下端内部设有进风圆管,所述的尘杯挡尘圈安装在进风圆管上,所述的旋风锥上设有进风管、分离芯和出风口,所述的旋风锥通过进风管与尘杯挡尘圈连接,所述旋风锥的进风管通过分离芯与出风口连通,所述的锥盖板安装在旋风锥的侧面,所述的进风网架安装在旋风锥的出风口上,所述分离芯的侧面设有若干均匀分布的导向页,所述的导向页以分离芯为中心呈逆时针方向均匀分布。

[0007]

通过尘杯挡尘圈的设计,使得尘杯本体的进风圆管内进入的灰尘能够进入到旋风锥的进风管中,而不会泄漏到尘杯本体中,提高了对灰尘的过滤效果;而通过分离芯的结构设计,一方面能够引导进入旋风锥的灰尘沿着逆时针旋转进入到尘杯本体中,同时过滤之后的空气从出风口排出,而导向页的设计能够使得灰尘能够被引导着逆时针旋转进入到尘杯本体中,而不会直接通过分离芯进行过滤,使得灰尘不易堵塞分离芯上的过滤网,提高了灰尘的过滤效果;而进风网架的设计能够再次对灰尘进行过滤,从而更进一步的提高灰尘的过滤效果。

[0008]

作为优选,所述旋风锥的左侧为分离腔,所述旋风锥的右侧为出风腔,所述的进风管与旋风锥的分离腔连通,所述的分离芯安装在旋风锥的分离腔内,所述旋风锥的分离腔通过分离芯与旋风锥的出风腔连通,所述的锥盖板安装在旋风锥的出风腔上,所述的分离腔上且置于进风管外侧所在的位置处设有除尘口,所述分离腔置于分离芯外侧的深度沿着分离芯的逆时针方向从进风管到除尘口逐渐减小。通过上述结构设计,实现了进风管进入的灰尘逆时针的离心旋转,使得灰尘能够被甩到分离腔的内壁上,而灰尘受自身重力作用从除尘口排除,大大提高了过滤效果。

[0009]

作为优选,所述分离芯的形状呈圆柱形,所述分离芯的上端面上设有出风网孔,所述的导向页置于分离芯的外侧面上且均匀分布在分离芯的外侧面上,相邻两个导向页之间设有通孔,所述分离芯的下端面与出风腔连通,所述导向页的横截面形状呈圆弧状,所述导向页的一端安装在分离芯的侧面且与分离芯是一体成型的,所述导向页的另一端外侧面上设有圆弧形切面,所有导向页上的圆弧型切面在同一直径的圆形上,所述导向页的长度大于分离芯侧面上相邻两个导向页之间的距离。通过进风网孔和通孔的设计,提高了空气的流通性,确保尘杯本体内空气压强更为平衡,提高了安全可靠性;而分离芯的圆柱形设计使得分离腔内的空气对分离芯的侧面作用力是相同的,提高了导向页的可靠稳定性,通过导向页上圆弧形切面的结构设计,使得灰尘会被圆弧形切面引导在分离腔内做离心运动,而不会直接打击到导向页上,提高了导向页的可靠性,同时导向页的长度设计,能够防止灰尘从相邻两个导向页之间的通孔进入到出风腔内,但是却能够让空气通过通孔进入到分离腔,一方面能够减小分离腔内的压强,另一方面能够提高分离芯的过滤效果。

[0010]

作为优选,所述分离芯的上端面包括中心圈、中间圈和外围圈,所述的出风网孔均均匀分布在中心圈、中间圈和外围圈上,所述中心圈内出风网孔的密度小于中间圈内出风网孔的密度,所述中间圈内出风网孔的密度小于外围圈内出风网孔的密度,所述中心圈、中间圈和外围圈在分离芯的上端面从内到外呈等间距分布,所述中心圈的进风网孔由两个半圆弧孔构成,所述中间圈的进风网孔由若干个呈放射状均匀分布的第一扇形孔构成,所述外围圈的进风网孔由若干个呈放射状均匀分布的第二扇形孔构成,所述半圆弧孔的面积大于第一扇形孔的面积,所述第一扇形孔的面积大于第二扇形孔的面积。通过分离芯上进风网孔的分列排布,再确保分离芯可靠性的基础上,能够更进一步的提高分离芯的过滤效果;通过中心圈、中间圈和外围圈上的进风网孔结构设计,由于分离腔内的气流为逆时针转动,因此灰尘受到离心力的作用使得灰尘的密度从分离腔的内壁到分离芯的中间逐渐减小,故而设计半圆弧孔的面积大于第一扇形孔的面积,第一扇形孔的面积大于第二扇形孔的面积,使得分离芯中心圈的空气易于进入到出风腔中,其次是分离芯中间圈的空气进入到出风腔中,最后是分离芯外围圈的空气进入到出风腔中,这样分层次的让空气通过分离芯进入到出风腔,其目的一方面能够提高灰尘的过滤效果,另一方面保证气流的稳定性,防止因为气流过小造成分离腔内的气压过高而存在安全隐患。

[0011]

作为优选,所述进风圆管的外侧面上设有导向凸轨,所述尘杯挡尘圈的外侧面上设有与导向凸轨相匹配的导向凹槽,所述尘杯挡尘圈的一端套接在进风圆管上且通过导向凸轨和导向凹槽的配合定位在一起。通过导向凸轨和导向凹槽的设计,方便了尘杯挡尘圈的拆卸与安装,有利于后期的维护。

[0012]

作为优选,所述尘杯挡尘圈的另一端中间设有密封圈,所述的密封圈内设有若干

密封片,所述的密封片在密封圈内呈放射状分布,所述尘杯挡尘圈的另一端外边缘处设有挡尘翻边,所述的进风管上设有与挡尘翻边相匹配的进风圈,所述的进风管通过进风圈与挡尘翻边的配合定位在尘杯挡尘圈的另一端上。通过密封圈和密封片的设计,能够对大颗粒的灰尘进行一次过滤,防止灰尘颗粒过大进入到旋风锥内影响旋风锥的使用。

[0013]

作为优选,所述旋风锥的出风腔上设有盖板槽,所述的锥盖板上设有与盖板槽相匹配的盖板翻边,所述的锥盖板通过盖板翻边与盖板槽的配合定位安装在旋风锥的出风腔上。通过盖板槽和盖板翻边的设计,方便了旋风锥与锥盖板的拆卸与安装,有利于后期的维护。

[0014]

作为优选,所述旋风锥的出风口上设有限位凸起,所述尘杯本体的侧面上设有限位槽,所述的旋风锥通过限位凸起和限位槽的配合安装在尘杯本体的内部。通过限位凸起和限位槽的设计,方便旋风锥与尘杯本体之间的拆卸与安装,有利于后期的维护。

[0015]

作为优选,所述旋风锥的出风口内设有网架槽,所述的网架槽内设有网架密封圈,所述的进风网架通过网架密封圈安装在出风口的网架槽内。通过网架槽和网架密封圈的设计,能够实现进风网架与旋风锥之间的密封连接,防止灰尘进入到电机中,影响整个吸尘器的实用,安全可靠性高。

[0016]

作为优选,所述进风网架的形状呈圆环形,所述进风网架的中间设有过滤海帕和提手架,所述的提手架与进风网架是一体成型的,所述的过滤海帕安装在进风网架的中间且与提手架连接。通过提手架的设计,方便进风网架的拆卸与安装,有利于后期的维护;通过过滤海帕的设计,提高了对灰尘的过滤效果。

[0017]

本实用新型的有益效果是:提高了对灰尘的过滤效果;导向页的设计能够使得灰尘能够被引导着逆时针旋转进入到尘杯本体中,而不会直接通过分离芯进行过滤,使得灰尘不易堵塞分离芯上的过滤网;安全可靠性高,方便拆卸与安装,有利于后期的维护。

附图说明

[0018]

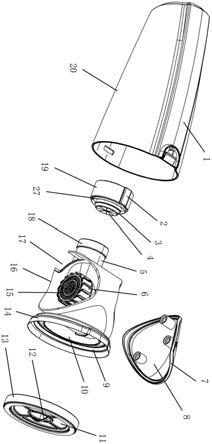

图1是本实用新型的爆炸结构示意图;

[0019]

图2是旋风锥的结构示意图。

[0020]

图中:1. 限位槽,2. 导向凹槽,3. 密封圈,4. 密封片,5. 进风管,6. 导向页,7. 盖板翻边,8. 锥盖板,9. 网架槽,10. 出风腔,11. 过滤海帕,12. 提手架,13. 进风网架,14. 出风口,15. 分离芯,16. 旋风锥,17. 除尘口,18. 进风圈,19. 尘杯挡尘圈,20. 尘杯本体,21. 限位凸起,22. 分离腔,23. 出风网孔,24. 中心圈,25. 中间圈,26. 外围圈,27. 挡尘翻边,28. 圆弧形切面。

具体实施方式

[0021]

下面结合附图和具体实施方式对本实用新型做进一步的描述。

[0022]

如图1、图2所述的实施例中,一种尘杯新旋风结构,包括尘杯本体20、尘杯挡尘圈19、旋风锥16、锥盖板8和进风网架13,尘杯挡尘圈19、旋风锥16、锥盖板8和进风网架13均置于尘杯本体20的内部,尘杯本体20的下端内部设有进风圆管,尘杯挡尘圈19安装在进风圆管上,旋风锥16上设有进风管5、分离芯15和出风口14,旋风锥16通过进风管5与尘杯挡尘圈19连接,旋风锥16的进风管5通过分离芯15与出风口14连通,锥盖板8安装在旋风锥16的侧

面,进风网架13安装在旋风锥16的出风口14上,分离芯15的侧面设有若干均匀分布的导向页6,导向页6以分离芯15为中心呈逆时针方向均匀分布。

[0023]

如图2所示,旋风锥16的左侧为分离腔22,旋风锥16的右侧为出风腔10,进风管5与旋风锥16的分离腔22连通,分离芯15安装在旋风锥16的分离腔22内,旋风锥16的分离腔22通过分离芯15与旋风锥16的出风腔10连通,锥盖板8安装在旋风锥16的出风腔10上,分离腔22上且置于进风管5外侧所在的位置处设有除尘口17,分离腔22置于分离芯15外侧的深度沿着分离芯15的逆时针方向从进风管5到除尘口17逐渐减小。分离芯15的形状呈圆柱形,分离芯15的上端面上设有出风网孔23,导向页6置于分离芯15的外侧面上且均匀分布在分离芯15的外侧面上,相邻两个导向页6之间设有通孔,分离芯15的下端面与出风腔10连通,导向页6的横截面形状呈圆弧状,导向页6的一端安装在分离芯15的侧面且与分离芯15是一体成型的,导向页6的另一端外侧面上设有圆弧形切面28,所有导向页6上的圆弧型切面28在同一直径的圆形上,导向页6的长度大于分离芯15侧面上相邻两个导向页6之间的距离。

[0024]

如图2所示,分离芯15的上端面包括中心圈24、中间圈25和外围圈26,出风网孔23均均匀分布在中心圈24、中间圈25和外围圈26上,中心圈24内出风网孔23的密度小于中间圈25内出风网孔23的密度,中间圈25内出风网孔23的密度小于外围圈26内出风网孔23的密度。旋风锥16的出风腔10上设有盖板槽,锥盖板8上设有与盖板槽相匹配的盖板翻边7,锥盖板8通过盖板翻边7与盖板槽的配合定位安装在旋风锥16的出风腔10上,中心圈24、中间圈25和外围圈26在分离芯15的上端面从内到外呈等间距分布,中心圈24的进风网孔23由两个半圆弧孔构成,中间圈25的进风网孔23由若干个呈放射状均匀分布的第一扇形孔构成,外围圈26的进风网孔23由若干个呈放射状均匀分布的第二扇形孔构成,半圆弧孔的面积大于第一扇形孔的面积,第一扇形孔的面积大于第二扇形孔的面积。

[0025]

进风圆管的外侧面上设有导向凸轨,尘杯挡尘圈19的外侧面上设有与导向凸轨相匹配的导向凹槽2,尘杯挡尘圈19的一端套接在进风圆管上且通过导向凸轨和导向凹槽2的配合定位在一起。尘杯挡尘圈19的另一端中间设有密封圈3,密封圈3内设有若干密封片4,密封片4在密封圈3内呈放射状分布,尘杯挡尘圈19的另一端外边缘处设有挡尘翻边27,进风管5上设有与挡尘翻边27相匹配的进风圈18,进风管5通过进风圈18与挡尘翻边27的配合定位在尘杯挡尘圈19的另一端上。

[0026]

旋风锥16的出风口14上设有限位凸起21,尘杯本体20的侧面上设有限位槽1,旋风锥16通过限位凸起21和限位槽1的配合安装在尘杯本体20的内部。旋风锥16的出风口14内设有网架槽9,网架槽9内设有网架密封圈,进风网架13通过网架密封圈安装在出风口14的网架槽9内。进风网架13的形状呈圆环形,进风网架13的中间设有过滤海帕11和提手架12,提手架12与进风网架13是一体成型的,过滤海帕11安装在进风网架13的中间且与提手架12连接。

[0027]

使用该尘杯组件(hjl1800b)时,首先将锥盖板8通过盖板槽和盖板翻边7的配合安装在旋风锥16上使其形成出风腔10;之后将尘杯挡尘圈19通过导向凸轨和导向凹槽2的设计安装定位在尘杯本体20的进风圆管上,通过进风管5上的进风圈18和挡尘翻边27的配合安装在尘杯挡尘圈19上,而旋风锥16通过限位凸起21和限位槽1的设计安装在尘杯本体20的内部,与此同时通过密封圈3和密封片4的设计对灰尘进行一次过滤;然后,灰尘进入到分离腔22中受分离腔22的结构设计使得灰尘被离心到分离腔22的内壁上,并受到灰尘自身重

力的作用从除尘口17掉落到尘杯本体20中,而灰尘还会被分离芯15进行二次过滤后进入到出风腔10中;最后,进风网架13通过网架槽9和网架密封圈的设计安装在旋风锥16的出风口14上,通过过滤海帕11对空气中的灰尘进行三次过滤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1