一种运行稳定的食品加工机的制作方法

1.本实用新型涉及生活电器技术领域,具体涉及一种运行稳定的食品加工机。

背景技术:

2.现有的早期的食品加工机多为一机一用,即主机内仅设有一级减速机构。一级减速机构相比两级减速机构来说,前者高度更小、重心更低、重量更轻。因此,对于这种仅含一级减速机构的食品加工机,其一级减速机构与主机的机壳的固定要求更低。

3.但是,由于消费者对一机多用的需求越来越强烈,衍生出了含两级减速机构的一机多用的食品加工机。然而,二级减速机构的设置导致主机的整体高度大大增加、主机重量增大、主机重心提高,二级减速机构的第一级行星轮组与第二级行星轮组同轴度降低,主机在运行的过程中极易不稳定、产生震动和噪音。而且,现有的一机多用的食品加工机均没有考虑到,如何将二级减速机构固定安装于机壳内,以保证两级输出的稳定性、降低主机的噪音和震动。

技术实现要素:

4.本实用新型的目的在于提供一种运行稳定的食品加工机,通过设置二级减速机构与机壳的固定结构,以解决含二级减速机构的食品加工机主机的两级输出不稳定,二级减速机构在机壳内运行产生的噪音大、震动或偏摆严重的问题。

5.为实现上述目的,本实用新型提供一种运行稳定的食品加工机,包括主机,所述主机包括机壳、位于机壳内的电机和与电机连接的减速箱结构,所述减速箱结构包括第一级减速组件和第二级减速组件,所述减速箱结构上设有固定支架,所述减速箱结构通过所述固定支架固定安装于所述机壳内。

6.减速箱结构内的两级减速组件是产生噪音、震动大的主要原因是:一方面,由于第二级减速组件的转速低但扭矩大导致两级磨损严重;另一方面,减速箱结构未固定于机壳内和固定不可靠,会导致运行时减速箱结构与机壳碰撞产生噪音,且减速箱结构偏摆后导致重心偏移而导致主机整体易晃动、两级输出不稳定。因此,为了既不破坏第一级减速组件和第二级减速组件本身的结构,又能实现对这两级减速组件可靠固定于机壳上,而在减速箱结构上设置固定支架,减速箱结构通过所述固定支架固定安装于所述机壳内。减速箱结构通过固定支架固定于机壳内后,主机运行时减速箱结构与机壳的碰撞或偏摆明显降低、噪音降低。减速箱结构自身的偏摆降低意味着两级减速组件的径向偏摆和轴向窜动的风险明显降低,一方面提升两级减速组件的同轴度,保证主机两级输出的稳定性;另一方面,偏摆和窜动降低也导致两级磨损降低,实现有效降噪。

7.优选的,所述固定支架上设有插接部,所述机壳的内底面上凸设有限制固定支架径向自由度的第一定位部,所述第一定位部与所述插接部相互插接以实现对所述减速箱结构的径向定位。

8.由于设有两级减速组件的主机高度和重心明显高于仅设有一级减速组件的主机

高度和重心,因此减速箱结构和电机在机壳内更易径向偏摆。通过设置第一定位部与插接部相互插接以实现对所述减速箱结构的径向定位,相互插接的方式既方便安装,又能实现对减速箱结构的良好的径向限位。

9.优选的,所述机壳包括底座,所述第一定位部为设于底座上且向上延伸的若干第一固定柱,所述插接部为轴向穿通所述固定支架的安装孔,所述第一固定柱穿过所述安装孔与固定件紧固以将所述减速箱结构固定于底座上。

10.为了进一步简化固定支架与机壳的底座之间的安装关系、降低安装成本,将第一定位部为设于底座上且向上延伸的若干第一固定柱,插接部为轴向穿通所述固定支架的安装孔。由于这种设置方式,第一固定柱是静止的,减速箱结构通过固定支架上的安装孔从上往下穿过所述第一固定柱,安装孔不会将第一固定柱遮挡住,方便了安装时的定位。第一固定柱穿过所述安装孔实现了第一固定柱对固定支架的径向限位,从而间接实现了对减速箱结构的径向限位。在通过第一固定柱和安装孔相互插接实现对减速箱结构的径向限位的基础上,还设置第一固定柱穿过安装孔与固定件紧固以将所述减速箱结构固定于底座上。固定件与第一固定柱的紧固,相当于轴向固定了固定支架,也就间接地将减速箱结构固定在了机壳上,从而实现了对减速箱结构的径向和轴向的多向固定,从而保证减速箱结构的两级输出的稳定性、降低其工作噪音。

11.优选的,所述机壳的底盖上设有向上延伸的第二固定柱,所述固定支架上设有避空位,所述避空位避开所述安装孔设置,所述第二固定柱插于所述避空位内以实现对固定支架的周向旋转定位。

12.为了限制固定支架的周向旋转,进而实现显示减速箱结构的周向旋转,影响减速箱结构的减速输出的稳定性,还设置机壳的底盖上设有向上延伸的第二固定柱,固定支架上设有避空位,第二固定柱插于所述避空位内实现了对齿圈的周向旋转定位,保证齿圈的静止,两级行星轮组转动,提升两级输出的精准性。

13.优选的,所述机壳包括上盖和底座,所述上盖的内表面向下凸设有螺丝柱,所述机壳的底盖上设有向上延伸的第二固定柱,所述第二固定柱穿过所述固定支架的避空位与所述螺丝柱插接固定,所述固定支架夹持在上盖的侧壁和底座的侧壁之间。

14.减速箱结构与机壳固定稳定的关键,还要保证机壳自身的固定也是可靠的,为此设置所述第二固定柱穿过所述固定支架的避空位与所述螺丝柱插接固定,以实现上盖和底座的可靠固定。由于固定支架上设有避空位,所述第二固定柱与螺丝柱的固定不会干涉到固定支架,能限制对固定支架的周向旋转,还能实现上盖和底座的可靠固定。在此基础上,还设置固定支架夹持在上盖的侧壁和底座的侧壁之间,以实现对固定支架的夹持固定,进而保证减速箱结构固定于机壳内,保证两级输出的稳定性。

15.优选的,所述第一级减速组件包括第一级行星轮组以及围设于所述第一级行星轮组外侧的第一齿圈,所述第二级减速组件包括第二级行星轮组以及围设于第二级行星轮组外侧的第二齿圈,所述第一齿圈和第二齿圈固定连接形成整体齿圈,所述固定支架设于整体齿圈上。

16.整体齿圈对两级行星轮组的径向限位和同轴度的保证起到了最内层的扶正防护功效。因此,通过将固定支架设置在整体齿圈上,也就找到了对两级行星轮组扶正防护的核心点。这样固定支架与机壳实现固定后,固定支架又设置于直接与两级行星轮组接触的整

体齿圈上,从而进一步提升对两级行星轮组的扶正防护,提升两级行星轮组的同轴度,防止其偏摆或窜动,从而保证两级输出的稳定性。

17.优选的,所述固定支架沿整体齿圈的径向向外凸设于第一齿圈与第二齿圈的连接处的板状结构,所述第一齿圈、第二齿圈、固定支架三者一体成型;或者,所述固定支架与第一齿圈和第二齿圈中的其中一个一体成型,另一齿圈与所述固定支架通过固定件连接。

18.通过将固定支架设置于第一齿圈和第二齿圈的连接处,使得固定支架的中心更靠近齿圈的重心,从而降低齿圈的偏摆,且第一齿圈和第二齿圈分布均衡。

19.同时,还设置第一齿圈、第二齿圈、固定支架三者一体成型,一方面有利于保证齿圈对两级行星轮组的径向限位,保证其同轴度和输出稳定性;另一方面,固定支架一体成型于齿圈上,不仅简化了加工工艺,还使得固定支架与机壳的底座固定设置时,对齿圈以及齿圈内的两级行星轮组的限位更可靠。当然,也可以设置固定支架与第一齿圈和第二齿圈中的其中一个一体成型,另一齿圈与所述固定支架通过固定件连接,这样使得第一齿圈和第二齿圈可以采用不同的材质,对于适应低转速高扭矩的第二齿圈可以采用耐磨度高、强度高的金属材质,而对于适应高转速低扭矩的第一齿圈就可以采用成本交底的塑料材质,实现对症下药,优化成本。同时,也能实现对每级齿圈内的行星轮组可靠的径向限位,保证两级行星轮组的同轴度和输出稳定性。

20.优选的,所述第一级减速组件包括第一级行星轮组以及围设于所述第一级行星轮组外侧的第一齿圈,所述第一齿圈上方设有上盖板,所述固定支架为上盖板;或者所述固定支架固定连接于所述上盖板。

21.沿减速箱结构的轴向高度,其水平高度越高的位置,重心越高越易偏摆。而第一齿圈上方的上盖板是减速箱结构的最高位置,将该位置点与机壳固定,就相当于对减速箱结构进行了整个高度方向的固定。因此,本方案中将固定支架设置为上盖板,使得上盖板实现一板多用、简化装配方案,既能实现上盖板与第一齿圈的固定,又能实现固定支架与机壳的固定点在上盖板高度处,对减速箱结构进行了整个高度方向的固定,从而有效提升减速箱结构与机壳固定的可靠性,降低减速箱结构与机壳碰撞的噪音以及两级磨损产生的噪音,保证两级输出的稳定性。当然,固定支架也可以固定连接于上盖板,即固定支架与上盖板固定连接后再通过固定支架与机壳固定,使得固定支架既能增强上盖板的强度、不影响上盖板与第二齿圈的固定,又能实现减速箱结构的整体高度与机壳的可靠固定。

22.优选的,所述第二级减速组件包括第二级行星轮组以及围设于第二级行星轮组外侧的第二齿圈,所述第二齿圈的下方设有下盖板,所述固定支架为下盖板;或者所述固定支架固定连接于所述下盖板。

23.现有的设有两级减速组件的食品加工机的主机,其下盖板均设于第二齿圈下方且与第二齿圈固定连接以实现对第二级行星轮组的轴向限位,保证第二输出端的稳定性。本方案中,为了进一步简化装配方案,直接将固定支架设置为下盖板,使得下盖板一板多用,既能实现下盖板与第二齿圈的固定又能实现与机壳的固定,而将整个减速箱结构固定于机壳内。当然,固定支架也可以固定连接于下盖板,即固定支架与下盖板固定连接后再通过固定支架与机壳固定,使得固定支架既能增强下盖板的强度、不影响下盖板与第二齿圈的固定,又能实现减速箱结构与机壳的固定。

24.优选的,所述机壳内侧壁上还设有限制电机自由度的第二定位部,所述第二定位

部与所述机壳内侧壁一体成型。

25.在减速箱结构被固定于机壳的基础上,为了进一步保证两级输出的稳定性,首先要保证主机的输出端与第一级减速组件的连接稳定。为此,设置机壳内侧壁上还设有限制电机自由度的第二定位部,通过第二定位部降低电机径向偏摆或轴向晃动的稳定性。同时,还设置第二定位部与机壳内侧壁一体成型,通过保证第二定位部与机壳内侧壁无偏摆或晃动的可能性,再保证第二定位部能有效实现有效降低电机运行时的径向偏摆或轴向晃动的风险性,进而保证主机的输出端与第一级减速组件的连接稳定,以及主机两级输出的稳定性。

附图说明

26.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

27.图1为本实用新型一种实施方式下食品加工机的结构示意图;

28.图2为本实用新型一种实施方式下食品加工机的主机与杯盖的结构示意图;

29.图3为图2中所指区域a的局部放大图;

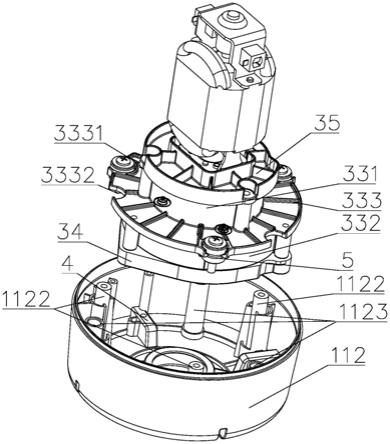

30.图4为本实用新型一种实施方式下主机的爆炸图;

31.图5为本实用新型一种实施方式下电机和减速箱结构的爆炸图;

32.图6为本实用新型一种实施方式下电机及减速箱结构与机壳的底座的爆炸图;

33.图7为本实用新型一种实施方式下安装有固定支架的齿圈的俯视图;

34.图8为本实用新型另一种实施方式下电机和减速箱结构的爆炸图。

35.附图标记说明:

36.1-主机;11-机壳;111-上盖;1111-螺丝柱;1112-第二定位部;112-底座;1121-下环筋;1122-第一固定柱;1123-第二固定柱;12-电机;2-加工杯组件;21-杯盖;22-杯体;23-加工件;3-减速箱结构;31-第一级行星轮组;311-第一级行星轮上支架;312-第一级行星轮;313-第一级行星轮下支架;314-第一级太阳轮;32-第二级行星轮组;321-第二级行星轮上支架;322-第二级行星轮;323-第二级行星轮下支架;324-第二级太阳轮;33-齿圈;331-第一齿圈;332-第二齿圈;333-固定支架;3331-安装孔;3332-避空位;34-下盖板;341-上环筋;35-上盖板;4-支撑部;5-减震垫;6-内隔板;61-轴承。

具体实施方式

37.为了更清楚的阐释本实用新型的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

38.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施方式的限制。

39.如图1至图8所示,本实用新型提供一种运行稳定的食品加工机,包括加工杯组件1以及与加工杯组件配合安装的主机1,加工杯组件2包括杯体21、盖设于杯体21敞口端的杯盖21以及位于杯体21内的加工件23。其中,主机1的底部与杯盖21配合安装,主机1包括两个

不同转速的输出端,所述加工件23的上端穿过杯盖21与主机的其中一个输出端连接实现传动。当加工件23实现慢速的加工功能时,比如和面、打蛋等,此时加工件23为和面刀或打蛋盘,且加工件23连接于低转速的主机输出端;当加工件23实现高速的加工功能时,比如绞肉、粉碎等,此时加工件23为绞肉刀或粉碎刀,且加工件23连接于高转速的主机输出端。

40.具体的,如图1至图4所示,主机1包括机壳11以及位于机壳11内的电机12和与电机连接的减速箱结构3,所述减速箱结构包括包括第一级减速组件和第二级减速组件,所述第一级减速组件包括第一级行星轮组31和设于第一级行星轮31外侧的第一齿圈331,所述第二级减速组件包括第二级行星轮组和设于第二级行星轮组32外侧的第二齿圈332。第一齿圈331和第二齿圈332构成整体齿圈33。第一级行星轮组31和第二级行星轮组32构成整个行星轮组。第一级行星轮组31包括与电机12的输出端连接的第一级太阳轮314、与所述第一级太阳轮314啮合的第一级行星轮312,位于第一级行星轮312下方的第一级行星轮下支架313,第一级行星轮下支架313下方设有高速的输出端。第二级行星轮组包括连接于第一级行星轮下支架313的下方的第二级太阳轮324,与所述第二级太阳轮324啮合的第二级行星轮322,以及位于第二级行星轮322下方的第二级行星轮下支架323,第二级行星轮下支架323的下方为低速的输出端。其中,机壳11又包括支撑和包裹减速箱结构3的底座112,以及与所述底座112配合固定的上盖111。减速箱结构3还包括盖合于第一齿圈331上开口的上盖板35,以及位于第二齿圈332下方的下盖板34。

41.在本实用新型的方案中,如图1至7所示,减速箱结构3上设有固定支架333,减速箱结构3通过固定支架333固定安装于所述机壳11内。

42.减速箱结构3内的两级减速组件是产生噪音、震动大的主要原因是:一方面,由于第二级减速组件的转速低但扭矩大导致两级磨损严重;另一方面,减速箱结构3未固定于机壳11内和固定不可靠,会导致运行时减速箱结构3与机壳11碰撞产生噪音,且减速箱结构3偏摆后导致重心偏移而导致主机1整体易晃动、两级输出不稳定。因此,为了既不破坏第一级减速组件和第二级减速组件本身的结构,又能实现对这两级减速组件可靠固定于机壳上,而在减速箱结构3上设置固定支架333,减速箱结构3通过所述固定支架333固定安装于所述机壳11内。减速箱结构3通过固定支架333固定于机壳11内后,主机1运行时减速箱结构3与机壳11的碰撞或偏摆明显降低、噪音降低。减速箱结构3自身的偏摆降低意味着两级减速组件的径向偏摆和轴向窜动的风险明显降低,一方面提升两级减速组件的同轴度,保证主机1两级输出的稳定性;另一方面,偏摆和窜动降低也导致两级磨损降低,实现有效降噪。

43.减速箱结构3通过固定支架333固定安装于机壳11内的方式有多种,优选的本技术中提供以下2种实施方案:

44.实施方案1:在固定支架333上设置插接部,机壳11的内底面上凸设置限制固定支架111径向自由度的第一定位部,第一定位部与插接部相互插接以实现对所述减速箱结构3的径向定位。

45.由于设有两级减速组件的主机1高度和重心明显高于仅设有一级减速组件的主机高度和重心,因此减速箱结构3和电机12在机壳11内更易径向偏摆。本实施方案下,通过设置第一定位部与插接部相互插接以实现对所述减速箱结构3的径向定位,相互插接的方式既方便安装,又能实现对减速箱结构3的良好的径向限位。

46.实施方案2:如图4所示,机壳11包括上盖111和底座112,上盖111的内表面向下凸

设有螺丝柱1111,机壳11的底盖112上设有向上延伸的第二固定柱1123,第二固定柱1123穿过固定支架333的避空位与螺丝柱1111插接固定,固定支架333夹持在上盖111的侧壁和底座112的侧壁之间。

47.在实施方案2中,减速箱结构3与机壳11固定稳定的关键,还要保证机壳11自身的固定也是可靠的。为此,本方案设置第二固定柱穿1123过固定支架333的避空位3332与所述螺丝柱1111插接固定,以实现上盖111和底座112的可靠固定。由于固定支架333上设有避空位3332,第二固定柱1123与螺丝柱1111的固定不会干涉到固定支架333,能限制对固定支架333的周向旋转,还能实现上盖111和底座112的可靠固定。在此基础上,还设置固定支架333夹持在上盖111的侧壁和底座112的侧壁之间,以实现对固定支架333的夹持固定,进而保证减速箱结构3固定于机壳11内,保证两级输出的稳定性。

48.进一步的,对于上述实施方案1,本技术进行进一步优化,如图4和图6所示,机壳11包括底座112,第一定位部为设于底座112上且向上延伸的若干第一固定柱1122,插接部为轴向穿通固定支架333的安装孔3331,第一固定柱1122穿过所述安装孔3331与固定件紧固以将所述减速箱结构3固定于底座112上。

49.具体的,是为了进一步简化固定支架333与机壳11的底座112之间的安装关系、降低安装成本,才将第一定位部设置为设于底座112上且向上延伸的若干第一固定柱1122,插接部为轴向穿通所述固定支架333的安装孔3331。由于这种设置方式,第一固定柱1122是静止的,减速箱结构3通过固定支架333上的安装孔3331从上往下穿过所述第一固定柱1122,安装孔3331不会将第一固定柱1122遮挡住,方便了安装时的定位。第一固定柱1122穿过所述安装孔3331实现了第一固定柱1122对固定支架333的径向限位,从而间接实现了对减速箱结构3的径向限位。在通过第一固定柱1122和安装孔3331相互插接实现对减速箱结构3的径向限位的基础上,还设置第一固定柱1122穿过安装孔3331与固定件紧固以将所述减速箱结构3固定于底座112上。固定件与第一固定柱1122的紧固,相当于轴向固定了固定支架333,也就间接地将减速箱结构3固定在了机壳11上,从而实现了对减速箱结构3的径向和轴向的多向固定,从而保证减速箱结构3的两级输出的稳定性、降低其工作噪音。

50.优选的,上述固定件为螺钉,所述螺钉从上至下穿过安装孔3331并插入所述第一固定柱1122的内部,实现固定支架333与底座112的紧固,进而实现整个减速箱结构3与底座112的固定。为了进一步提升固定支架于底座连接的稳定性以及两者之间的震动,还在所述安装孔3331上设置有柔性减震垫5。

51.可以理解的,在本技术的另一种实施方案下,也可以设置第一定位部为设于底座112上且向上延伸的若干第一固定柱1122,插接部为轴向穿通固定支架333的安装孔3331,第一固定柱1122穿过所述安装孔3331实现了第一固定柱1122对固定支架333的径向限位,从而间接实现了对减速箱结构3的径向限位。在此基础上,所述机壳11的内侧壁上设置有限制减速箱结构轴向移动的限位件,所述限位件抵接于所述固定支架上表面,或者所述限位件抵接于减速箱结构3的上盖板35的上表面。

52.进一步的,在本实用新型的一种优选的实施方案中,如图6和图7所示,机壳11的底盖112上设有向上延伸的第二固定柱1123,固定支架333上设有避空位3332,所述避空位3332避开所述安装孔3331设置,所述第二固定柱1123插于所述避空位3332内以实现对齿圈333的周向旋转定位。

53.为了限制固定支架333的周向旋转,影响减速箱结构3的减速输出的稳定性,还设置机壳11的底盖112上设有向上延伸的第二固定柱1123,固定支架333上设有避空位3332,第二固定柱1123插于所述避空位3332内实现了对固定支架333的周向旋转定位,保证齿圈33的静止但两级行星轮组转动,提升两级输出的精准性。

54.同时,机壳11的上盖111上设置有与所述第二固定柱1123配合安装的螺丝柱1111。底盖112和上盖111的固定安装通过将第二固定柱1123从下往上穿过所述避空位3332与螺丝柱1111连接实现。

55.由于固定支架333的设置位置影响着减速机构与机壳11固定的可靠性,为此本技术对固定支架的设置提供以下几种优选的实施方案:

56.实施方案1:如图5所示,本实施方案下设置第一级减速组件包括第一级行星轮组31以及围设于所述第一级行星轮组31外侧的第一齿圈331,第二级减速组件包括第二级行星轮组32以及围设于第二级行星轮组32外侧的第二齿圈332,第一齿圈331和第二齿圈332固定连接形成整体齿圈33,固定支架333设于整体齿圈33上。

57.整体齿圈33对两级行星轮组的径向限位和同轴度的保证起到了最内层的扶正防护功效。因此,通过将固定支架333设置在整体齿圈33上,也就找到了对两级行星轮组扶正防护的核心点。这样固定支架333与机壳11实现固定后,固定支架333又设置于直接与两级行星轮组接触的整体齿圈33上,从而进一步提升对两级行星轮组的扶正防护,提升两级行星轮组的同轴度,防止其偏摆或窜动,从而保证两级输出的稳定性。

58.进一步的,设置固定支架333沿整体齿圈33的径向向外凸设于第一齿圈331与第二齿圈332的连接处的板状结构,第一齿圈331、第二齿圈331、固定支架333三者一体成型。通过将固定支架设置于第一齿圈331和第二齿圈332的连接处,使得固定支架333的中心更靠近齿圈33的重心,从而降低齿圈33的偏摆,且第一齿圈331和第二齿圈332分布均衡。同时,还设置第一齿圈331、第二齿圈332、固定支架333三者一体成型。一方面,有利于保证齿圈33对两级行星轮组的径向限位,保证其同轴度和输出稳定性;另一方面,固定支架333一体成型于齿圈33上,不仅简化了加工工艺,还使得固定支架333与机壳11的底座112固定设置时,对齿圈33以及齿圈33内的两级行星轮组的限位更可靠。当然,第一齿圈331和第二齿圈332之间也可以通过螺钉或超声焊接等方式将两者固定在一起。

59.可以理解的,也可以设置固定支架333与第一齿圈331和第二齿圈332中的其中一个一体成型,另一齿圈与所述固定支架通过固定件连接。也就是说,固定支架333与第一齿圈331一体成型,第二齿圈332通过螺钉锁和于固定支架上;或者,固定支架333与第二齿圈332一体成型,第一齿圈331通过螺钉或超声焊接等方式固定在所述固定支架333上。但是,不仅限于螺钉或超声焊接的方式。这样使得第一齿圈331和第二齿圈332可以采用不同的材质,对于适应低转速高扭矩的第二齿圈332可以采用耐磨度高、强度高的金属材质,而对于适应高转速低扭矩的第一齿圈331就可以采用成本交底的塑料材质,实现对症下药,优化成本。同时,也能实现对每级齿圈内的行星轮组可靠的径向限位,保证两级行星轮组的同轴度和输出稳定性。

60.实施方案2:如图8所示,第一级减速组件包括第一级行星轮组31以及围设于所述第一级行星轮组31外侧的第一齿圈331,所述第一齿圈331上方设有上盖板35,设置固定支架333为上盖板35。

61.沿减速箱结构3的轴向高度,其水平高度越高的位置,重心越高越易偏摆。而第一齿圈331上方的上盖板35是减速箱结构3的最高位置,将该位置点与机壳固定,就相当于对减速箱结构3进行了整个高度方向的固定。因此,本方案中将固定支架333设置为上盖板35,使得上盖板35实现一板多用、简化装配方案,既能实现上盖板35与第一齿圈331的固定,又能实现固定支架333与机壳11的固定点在上盖板35高度处,对减速箱结构3进行了整个高度方向的固定,从而有效提升减速箱结构3与机壳11固定的可靠性,降低减速箱结构3与机壳11碰撞的噪音以及两级磨损产生的噪音,保证两级输出的稳定性。

62.可以理解的,固定支架333也可以固定连接于上盖板35,即固定支架333与上盖板35固定连接后再通过固定支架33与机壳11固定,使得固定支架333既能增强上盖板的强度、不影响上盖板35与第二齿圈332的固定,又能实现减速箱结构3的整体高度与机壳11的可靠固定。

63.实施方案3:与上述实施方案1和方案2的区别在于,第二级减速组件包括第二级行星轮组32以及围设于第二级行星轮组32外侧的第二齿圈332,所述第二齿圈332的下方设有下盖板34,所述固定支架333为下盖板34。

64.现有的设有两级减速组件的食品加工机的主机,其下盖板均设于第二齿圈下方且与第二齿圈固定连接以实现对第二级行星轮组的轴向限位,保证第二输出端的稳定性。本方案中,为了进一步简化装配方案,直接将固定支架333设置为下盖板34,使得下盖板34一板多用,既能实现下盖板34与第二齿圈332的固定又能实现与机壳11的固定,而将整个减速箱结构3固定于机壳11内。

65.可以理解的,固定支架333也可以固定连接于下盖板34,即固定支架333与下盖板34固定连接后再通过固定支架333与机壳11固定,使得固定支架333既能增强下盖板34的强度、不影响下盖板34与第二齿圈332的固定,又能实现减速箱结构3与机壳11的固定。但是,固定支架333设于下盖板34的固定可靠性略低于固定支架333设于上盖板35的方案的固定可靠性。

66.在本实用新型的一些优选的实施方案,如图1所示,机壳11内侧壁上还设有限制电机12自由度的第二定位部1112,所述第二定位部1112与所述机壳11内侧壁一体成型。具体的第二定位部1112一体成型于上盖111上。

67.在减速箱结构3被固定于机壳11的基础上,为了进一步保证两级输出的稳定性,首先要保证主机1的输出端与第一级减速组件的连接稳定。为此,设置机壳11内侧壁上还设有限制电机12自由度的第二定位部1112,通过第二定位部112降低电机12径向偏摆或轴向晃动的稳定性。同时,还设置第二定位部1112与机壳11内侧壁一体成型,通过保证第二定位部1112与机壳11内侧壁无偏摆或晃动的可能性,再保证第二定位部112能有效实现有效降低电机12运行时的径向偏摆或轴向晃动的风险性,进而保证主机1的输出端与第一级减速组件的连接稳定,以及主机1两级输出的稳定性。

68.在本实用新型的一些优选的实施方案中,如图2、图4以及图7所示,齿圈33内设有径向向内延伸的内隔板6,内隔板6将齿圈33的内腔分隔成容纳第一级行星轮组31的第一腔体,以及容纳第二级行星轮组32的第二腔体,第一级行星轮组31从上往下安装于第一腔体,第二级行星轮组32从下往上安装于第二腔体内。

69.通过在齿圈33内设置径向向内延伸的内隔6板,内隔板6将齿圈33的内腔分隔成容

纳第一级行星轮组31的第一腔体,以及容纳第二级行星轮组32的第二腔体,使得不同速度的第一级行星轮组31和第二级行星轮组32不会发生磨损,从而降低工作的噪音。另外,没有了磨损,第一级行星轮组31的下表面与第二级行星轮组32的上表面之间也就不会有相对摩擦力,从而降低了输出速度的误差。同时,还通过设置所述第一级行星轮组31从上往下安装于第一腔体,第二级行星轮组32从下往上安装于第二腔体内,这样相比两级行星轮组均从下往上安装的方式来说,安装的深度更浅、更方便,两个两级行星轮组之间也不会有干涉。优选的,第一腔体的径向宽度小于第二腔体的径向宽度,以使整个齿圈呈现上小下大的形状,稳定性更高。

70.进一步的,如图7所示,为了进一步提升两级行星轮组的同轴度,还在内隔板6的通孔中设置环形轴承61,环形轴承61用以径向限位第一级行星轮组31的输出端,保证第二级太阳轮324精准插入第二级行星轮322的中间,并与第二级行星轮322啮合。优选的内隔板6、第一齿圈331、第二齿圈332一体成型。更有选的,内隔板6、第一齿圈331、第二齿圈332、固定支架333四者一体成型。

71.可以理解的,也可以内隔板6、第一齿圈331、第二齿圈332一体成型的基础上,把内隔板6取消,让第一级行星轮组31和第二级行星轮组32共用齿圈33,但对齿圈33的形态不做限定。这种方式虽然提升了两级行星轮组的同轴度,但对预防两级行星轮组的轴向窜动和干涉相比前述实施方案略差。

72.还可以理解的是,也可以将内隔板6设置于第一齿圈331和第二齿圈332中的其中一个上,剩余的齿圈与内隔板6固定连接。该方案同轴度略低于内隔板6、第一齿圈331、第二齿圈332一体成型的方案,但该方案第一级行星轮组的转速高,且由于第二级行星轮组32无特殊温度要求,第一即行星轮组31和第二级行星轮组32可采用不同的材质;当然,第一齿圈331和第二齿圈332也可以采用不同的材质。

73.进一步的,在本技术的一些优选的实施方案中,如图2至图4以及图6所示,减速箱结构3还包括位于齿圈33下端的底盖板34,机壳11的底座112上设有用于限制底盖板34倾斜的支撑部4,支撑部4位于底盖板34下方,所述支撑部4远离所述底盖板34中心设置,所述底盖板34的下表面设有上环筋341,机壳11的底座112的内底面设有与上环筋341相互插接配合的下环筋1121。

74.为了预防减速箱结构3的偏摆影响输出的稳定性,还在底座112上设有用于限制底盖板34倾斜的支撑部4,支撑部4位于所述底盖板34下方。当两级行星轮组偏摆带动齿圈33偏摆时,与齿圈33连接的底盖板34也偏摆。此时,通过位于底盖板34下方的支撑部4抵接住底盖板34并助力底盖板34往竖直方向回正,从而带动齿圈33和两级行星轮组回正。同时,为了提升支撑部4回正的效果,还将所述支撑部4远离所述底盖板34中心设置。这样,支撑部4的力臂增加,支撑部4扶正齿圈33时所需的力就减小。既能有效提升扶正效果,又能避免对底盖板34对支撑部4造成磨损。

75.为了进一步降低减速箱结构3的径向偏摆,底盖板34的下表面设置的上环筋341与底座112的内底面上设置的下环筋1121相互插接,以抑制齿圈33的径向偏摆。而齿圈33又围设于两级行星轮组的外侧,从而间接的抑制了两级行星轮组的径向偏摆,从而进一步保证两级行星轮组的同轴度以及每级输出的稳定性。稳定性的增强使得无论是两级行星轮组自身的磨损,还是两级行星轮组与齿圈的碰撞,又或是齿圈与机壳11的碰撞都大大降低,从而

也降低了主机工作产生的噪音。

76.可以理解的,在本技术的另一种实施方案下,可以仅在机壳11的底座112上设有用于限制底盖板34倾斜的支撑部4,支撑部4位于底盖板34下方,所述支撑部4远离所述底盖板34中心设置。在本技术的又一种实施方案下,可以仅在所述底盖板34的下表面设有上环筋341,机壳11的底座112的内底面设有与上环筋341相互插接配合的下环筋1121。

77.本实用新型所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本实用新型的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1