一种烹饪装置及具有该烹饪装置的集成灶的制作方法

1.本实用新型涉及烹饪装置领域,尤其涉及一种烹饪装置及具有该烹饪装置的集成灶。

背景技术:

2.集成灶是一种将灶具(一般为燃气灶)与其他家用电器集成在一起的装置,而具有烹饪装置的集成灶是将灶具与烹饪装置(电蒸箱、电烤箱或蒸烤一体机等)集成在一起的一类集成灶,并且,灶具安装在烹饪装置的上方。例如申请号为cn202010620832.9 (公开号为cn111735080a)的中国发明专利、专利号为zl202021260123.6(授权公告号为cn212585007u)的中国实用新型专利等均公开了该种类型的集成灶。

3.现有的带烤功能的烹饪装置(例如烤箱、蒸烤一体机等)在烤模式下无法高效排气,进而影响烘烤效果,尤其是在烘烤对排湿要求比较高的食物时,例如:溶豆、蔬果干、蛋糕类、泡芙类等。同时,为追求高效烹饪,现有的带蒸功能的烹饪装置的蒸汽发生器的功率也越来越大,随之带来烹饪结束开门时,内胆中大量残留的蒸汽会直喷用户,影响用户的使用体验。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对现有技术而提供一种排气效率高的烹饪装置。

5.本实用新型所要解决的第二个技术问题是针对现有技术而提供一种能避免开门时内胆中的蒸汽直喷用户的烹饪装置。

6.本实用新型所要解决的第三个技术问题是针对现有技术而提供一种具有上述烹饪装置的集成灶。

7.本实用新型解决至少一个上述技术问题所采用的技术方案为:一种烹饪装置,包括具有排气口的内胆,其特征在于,所述内胆上还开设有用于从内胆朝外抽气的抽气口,还包括抽气泵,该抽气泵包括具有抽气进气口和抽气出气口的壳体,上述抽气进气口与内胆的抽气口相流体连通,而抽气出气口与外界相通,且该壳体中安装有同轴设置的轴流扇叶和离心扇叶,该轴流扇叶和离心扇叶设置在上述抽气进气口与抽气出气口之间,且轴流扇叶邻近上述抽气进气口而离心扇叶邻近上述抽气出气口。

8.进一步,所述抽气进气口位于上述抽气出气口之下,且该抽气进气口与抽气出气口的延伸方向分别与上述轴流扇叶及离心扇叶的旋转轴的延伸方向相垂直。这样被吸入抽气泵的气体能在抽气进气口中发生一次冷凝,同时被吸入抽气泵的气体能更加快速地通过抽气出气口外排,提高抽气泵的工作效率。

9.进一步,所述抽气出气口与上述离心扇叶相对。进一步提高被吸入抽气泵的气体通过抽气出气口的外排效率。

10.进一步,所述壳体竖向设置,上述轴流扇叶及离心扇叶的旋转轴沿该壳体的中心

轴方向延伸,上述抽气进气口沿左右方向延伸而上述抽气出气口沿前后方向延伸。一方面,使气体更加顺畅地被外抽,另一方面使形成在壳体内腔中冷凝水能顺势朝下流动被通过抽气进气口回流至内胆中,避免冷凝水残留在壳体的内腔中。

11.进一步,所述壳体的内腔包括用于安装上述离心扇叶的离心腔和用于安装上述轴流扇叶的轴流腔,该离心腔和轴流腔的形状均呈圆柱状并上下相通,上述抽气出气口开设在该离心腔的腔壁上并沿该离心腔的切线方向延伸,而上述抽气进气口与上述轴流腔的下端口相流体连通。从而能使气流在轴流扇叶和离心扇叶的旋转驱动下更好地在壳体内腔中流动,并能顺畅地从抽气出气口中排出。

12.进一步,所述壳体的内腔还包括第一导气腔,该第一导气腔的形状呈圆台状,且该第一导气腔的上端口与离心腔的下端口相连通而下端口与轴流腔的上端口相连通。通过第一导气腔的导向增大轴流扇叶出风的流速,进而进一步增大离心扇叶进风的流速。

13.进一步,所述第一导气腔的上端口中安装有导风格栅,该导风格栅的中心处开设有供上述旋转轴穿设的轴孔。通过导风格栅能对进入离心腔的气流进行梳理,提升离心扇叶的进风效率,此外能实现对旋转轴的稳定安装。

14.进一步,所述壳体的内腔中还包括第二导气腔,该第二导气腔的上端口与上述轴流腔的下端口相连通,而下端口与上述抽气进气口相流体连通。通过设置第二导气腔能使通过抽气进气口进入的气流更加顺畅地流入轴流腔中。

15.进一步,所述第二导气腔的形状呈倒圆台状,该第二导气腔的下端口通过圆滑延伸的导气管与上述抽气进气口连通,从而使气流能进一步顺畅地被导入轴流腔中。

16.进一步,所述导气管外围设有第一减震套。这样在工作过程中,通过第一减震套能对抽气泵进行减震,保证抽气泵安装结构的稳固性。

17.进一步,所述壳体上安装有用于控制上述抽气进气口启闭的控制阀。这样通过控制阀能实现对抽气泵的启闭,进而实现对内胆排气的控制。

18.进一步,所述壳体的内腔还包括进气腔,该进气腔竖向延伸而上述抽气进气口开设在该进气腔的腔壁上,且该进气腔的上端口与第二导气腔的下端口相连通,而该第二导气腔的上端口与上述轴流腔的下端口相连通。通过设置进气腔能提高抽气泵的进气效率,从而提高抽气泵的抽气效率。

19.进一步,所述控制阀为电磁阀,上述第二导气腔的形状呈筒状,而该电磁阀的阀片水平设置在第二导气腔的下端口中,从而能保证抽气进气口处的进气效率,进而保证抽气泵的抽气效率。

20.进一步,所述控制阀为叠阀,上述第二导气腔的形状呈倒圆台状,该叠阀的第二阀片铰接在抽气进气口上。叠阀具有受流通介质影响小且流通量大的优点,而呈倒圆台状设计的第二导气腔能更加舒畅地将气流导入轴流腔。

21.进一步,还包括竖向外置在上述抽气泵顶端的驱动电机,该驱动电机的输出轴与上述旋转轴的上端联动,且该输出轴与旋转轴的上端均位于第一密封腔中。将驱动电机设置在壳体内腔之外能延长驱动电机的使用寿命,且将输出轴和旋转轴的上端均设置在第一密封腔中,一方面能进一步延伸驱动电机的使用寿命,另一方面能避免抽气泵中的气体泄漏。

22.进一步,所述壳体包括外形呈筒状的第一构件,该第一构件的内腔的上部构成上

述离心腔,该第一构件的上方设置有电机座,该电机座包括具有中心孔的圆盘状的底座和顶部具有通孔的罩体,该底座盖设在上述第一构件的上部开口上,而上述旋转轴穿设在底座的中心孔中而上述驱动电机的输出轴穿设在上述罩体的通孔中,而该底座的顶面上固定有以底座的中心轴为中心的第一筒体,上述罩体罩设在该底座上,且该罩体的口缘与上述第一筒体的口缘沿周向相抵且两者之间夹设有第三密封圈,该罩体与第一筒体之间围成上述第一密封腔,上述驱动电机的输出轴与上述旋转轴的上端通过旋转轴承联动,且该旋转轴承位于上述第一密封腔中。

23.进一步,所述壳体包括外形呈筒状的第一构件,该第一构件的内腔构成上述离心腔,该第一构件的上方设置有电机座,该电机座包括具有中心孔的圆盘状的底座,该底座盖设在上述第一构件的上部开口上,而上述旋转轴穿设在底座的中心孔中,而该底座的顶面上分别固定有第一筒体和位于该第一筒体之外的第二筒体,该第一筒体和第二筒体分别以上述底座的中心轴为中心设置,上述驱动电机设置在该电机座上,且该驱动电机的底面与第一筒体的顶缘围成上述第一密封腔,并与第二筒体的顶缘围成位于第一密封腔之外的第二密封腔,上述驱动电机的输出轴与上述旋转轴的上端通过旋转轴承联动,且该旋转轴承位于上述第一密封腔中。一方面能较好地形成上述第一密封腔,另一方面通过内外设置双重密封腔结构能更好地保证驱动电机输出轴处的密封性,进而更好地保证驱动电机的工作性能,延长驱动电机的使用寿命。

24.进一步,所述旋转轴承与第一筒体的内周面之间夹设有旋转轴套,且该旋转轴套下端沿周向并径向朝外延伸而形成与上述底座的下表面相抵的边沿,且上述旋转轴上套设有第一密封圈,该第一密封圈与上述边沿相抵。进一步提升驱动电机输出轴处的密封性,更好地避免壳体内腔中的气体外泄。

25.进一步,所述壳体包括外形呈筒状的第一构件,该第一构件的内腔的上部构成上述离心腔,该第一构件的上方设置有电机座,该电机座包括具有中心孔的圆盘状的底座,该底座盖设在上述第一构件的上部开口上,而上述旋转轴穿设在底座的中心孔中,而该底座的顶面上固定有以底座的中心轴为中心的第一筒体,上述罩体罩设在该底座上,且上述驱动电机的底面与上述第一筒体的口缘沿周向相抵且两者之间夹设有第五密封圈,该驱动电机的底面与第一筒体之间围成上述第一密封腔,上述驱动电机的输出轴与上述旋转轴的上端通过旋转轴承联动,且该旋转轴承位于上述第一密封腔中。

26.进一步,所述驱动电机外围设有第二减震套。通过第二减震套能减缓驱动电机工作时产生的震动,进一步保证抽气泵安装结构的稳固性。

27.进一步,所述旋转轴承为竖向设置的柱体,该柱体的底部开设有供上述旋转轴的上端插连的安装槽,且该安装槽与旋转轴的上端之间夹设有软性的缓冲帽。

28.为进一步解决上述第三个技术问题所采用的技术方案为:一种集成灶,包括如上所述的烹饪装置和设置在该烹饪装置之上的灶具,该灶具包括内部设有排气腔的灶壳,该灶壳包括上部开口的底盘和盖合在该底盘上的面板,该面板的后侧开设有与上述排气腔相通的排气窗口,上述排气口与上述排气腔的第一进气口相流体连通,其特征在于,所述抽气泵的抽气出气口与上述排气腔的第二进气口相流体连通。这样内胆外抽的气体进入灶具的排气腔中,在灶具上方的吸油烟机的驱动下,通过面板上的排气窗口外排,能进一步提高内胆的排气效率。

29.进一步,所述排气口开设在内胆背板的左上方,而抽气口开设在内胆右侧壁的后下方。排气口的开设位置符合烹饪装置各种模式下的排气需求,在蒸模式和烤模式下均能获得良好的排气效果。抽气口的开设位置有利于将内胆中的气体外抽,提高内胆的排气效率。

30.进一步,所述内胆的右侧设置有水箱,而上述抽气泵与该水箱邻设。水箱中容置的水的比热较大,将抽气泵与水箱邻设能起到降温作用,从而延长抽气泵的使用寿命。

31.进一步,所述内胆与水箱之间竖向设置有隔板,上述抽气泵安装在该隔板的外表面上,从而能实现对抽气泵的稳固安装。

32.进一步,所述抽气泵的外表面上固定有安装支架,并通过该安装支架固定在上述隔板上,从而方便抽气泵的安装。

33.进一步,所述灶具的灶壳中设置有排气盒,该排气盒罩设在上述排气窗口所在的面板的下表面上而围成上述排气腔,上述第一进气口和第二进气口间隔设置在该排气盒的底壁上,且排气盒的内底面上分别竖向设置有围设在各进气口外周的挡圈,从而能较好地形成上述排气腔。

34.进一步,所述排气盒中设有冷凝盒,该冷凝盒的底壁上分别开设有与上述第一进气口和第二进气口分别对应的第一通气口和第二通气口,且各通气口分别于对应的进气口相流体连通,而冷凝盒的内底面上分别竖向设置有围设在各通气口外周的挡圈。通过设置挡圈能避免排气口外排的气体与抽气口外抽的气体之间发生干扰,进而保证内胆的排气效率,并且能避免形成在冷凝盒中的冷凝水回流至内胆中。

35.与现有技术相比,本实用新型的优点在于:内胆上开设有抽气口,这样内胆中的气体能通过该抽气口被朝外抽出,提高内胆的排气效率:在烤模式下,通过该抽气口能实现朝外排湿,避免内胆内部湿度过高,从而提升烘烤效果;而在蒸功能结束时,通过该抽气口外抽内胆中剩余的蒸汽,从而能避免开门时内胆中的蒸汽直喷用户。

36.其中,本实用新型中抽气泵内的轴流扇叶能增大离心扇叶的进风量,而离心扇叶改变通过轴流扇叶导入的气流的方向,使得气流能从抽气出气口流出,实现对内胆中的气体的高流量外排,满足烤模式下高油烟气体以及蒸模式下高湿气体外抽的需要。

附图说明

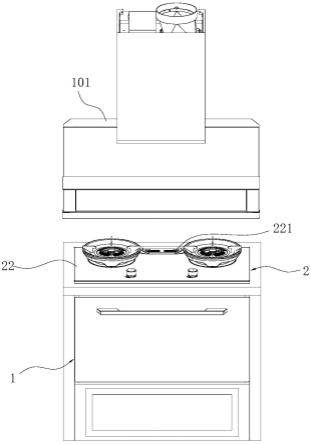

37.图1为本实用新型实施例1中集成灶的结构示意图;

38.图2为本实用新型实施例1中集成灶的局部结构示意图;

39.图3为图2的另一方向的结构示意图;

40.图4为本实用新型实施例1中集成灶的另一局部结构示意图;

41.图5为本实用新型实施例1中排气盒及冷凝盒的结构示意图;

42.图6为本实用新型实施例1中抽气泵的结构示意图;

43.图7为本实用新型实施例1中抽气泵的剖视图;

44.图8为本实用新型实施例1中抽气泵的局部结构分解图;

45.图9为本实用新型实施例1中抽气泵的第一构件的结构示意图;

46.图10为本实用新型实施例2中集成灶的局部结构示意图;

47.图11为本实用新型实施例2中抽气泵的结构示意图;

48.图12为本实用新型实施例2中抽气泵的局部结构示意图;

49.图13为本实用新型实施例2中抽气泵的剖视图;

50.图14为本实用新型实施例2中抽气泵的局部结构分解图;

51.图15为本实用新型实施例3中抽气泵的结构示意图;

52.图16为本实用新型实施例3中抽气泵的剖视图。

具体实施方式

53.以下结合附图实施例对本实用新型作进一步详细描述。

54.实施例1:

55.如图1~9所示,一种集成灶,包括具有内胆10的烹饪装置1和设置在该烹饪装置1之上的灶具2,上述内胆10具有排气口101和抽气口102,该抽气口102用于从内胆 10内部朝外抽气,而灶具2包括内部设有排气腔30的灶壳,该灶壳包括上部开口的底盘21和盖合在该底盘21上的面板22,该面板22的后侧开设有与上述排气腔30相通的排气窗口221,上述排气腔30上分别开设有第一进气口31和第二进气口32,上述排气口101和抽气口102分别于该第一进气口31和第二进气口32相流体连通。这样内胆10 中的气体能通过该抽气口102被朝外抽出,并进入灶具2中的排气腔30,在灶具2上方的吸油烟机101的驱动下,通过面板22上的排气窗口221外排,提高内胆10的排气效率。具体地,在烤模式下,通过该抽气口102能实现朝外排湿,避免内胆10内部湿度过高,从而提升烘烤效果,而在蒸功能结束时,通过该抽气口102外抽内胆10中剩余的蒸汽,从而能避免开门时内胆10中的蒸汽直喷用户。优选地,本实施例中,内胆10 的内顶面上安装有湿度探头100,从而能对内胆10中的湿度进行监测。

56.上述排气腔30可有多种实现方式,本实施例中,如图4和图5所示,灶具2的灶壳中设置有排气盒3,该排气盒3罩设在上述排气窗口221所在的面板22的下表面上而围成上述排气腔30,并且,上述第一进气口31和第二进气口32间隔设置在该排气盒3 的底壁上。为能对形成在排气盒3中的冷凝水进行收集,排气盒3中设有冷凝盒11,该冷凝盒11的底壁上分别开设有与上述第一进气口31和第二进气口32分别对应的第一通气口111和第二通气口112,且各通气口分别于对应的进气口相流体连通,而冷凝盒 11的内底面上分别竖向设置有围设在各通气口外周的挡圈113。通过设置挡圈113能避免排气口101外排的气体与抽气口102外抽的气体之间发生干扰,进而保证内胆10的排气效率,并且能避免形成在冷凝盒11中的冷凝水回流至内胆10中。本实施例中,上述排气口101与上述第一进气口31通过排气管104连通,并且,在抽气泵4的持续作用下,当内胆10的内压低于外界大气压时,排气口101能发挥向内胆10补气的作用,从而实现对内胆10的持续抽气

57.具体地,本实施例中,如图2和图3所示,上述排气口101开设在内胆10背板的左上方,而抽气口102开设在内胆10右侧壁的后下方。排气口101的开设位置符合烹饪装置1各种模式下的排气需求,在蒸模式和烤模式下均能获得良好的排气效果。抽气口102的开设位置有利于将内胆10中的气体外抽,提高内胆10的排气效率。此外,内胆10的右侧设置有水箱8,而上述抽气泵4与该水箱8邻设。水箱8中容置的水的比热较大,将抽气泵4与水箱8邻设能起到降温作用,从而延长抽气泵4的使用寿命。优选地,内胆10与水箱8之间竖向设置有隔板81,上述抽气泵4安装在该隔板81的外表面上,从而能实现对抽气泵4的稳固安装。优选地,上述抽气泵4的外表面上固定有安装支架48,并通过该安装支48架固定在上述隔板81上,从

而能方便地实现对抽气泵4 的稳固安装。

58.为能较好地实现通过抽气口102从内胆10外抽气体,如图6~9所示,还包括分别具有抽气进气口41和抽气出气口42的抽气泵4,其中,该抽气进气口41与上述抽气口 102相流体连通,而抽气出气口42与上述排气腔30的第二进气口32相流体连通。具体地,该抽气泵4包括具有上述抽气进气口41和抽气出气口42的壳体40,该壳体40中安装有同轴设置的轴流扇叶44和离心扇叶43,该轴流扇叶44和离心扇叶43设置在上述抽气进气口41与抽气出气口42之间,且轴流扇叶44邻近上述抽气进气口41而离心扇叶43邻近上述抽气出气口42。这样轴流扇叶44增大离心扇叶43的进风量,而离心扇叶43改变通过轴流扇叶44导入的气流的方向,使得气流能从抽气出气口42流出,实现对内胆10中的气体的高流量外排,满足烤模式下高油烟气体以及蒸模式下高湿气体外抽的需要。本实用新型中的抽气泵4通过离心扇叶43与轴流扇叶44的组合设计,实现了小体积、高流量的特点,解决了烹饪装置1内部安装空间狭小的问题。

59.进一步,上述抽气进气口41位于上述抽气出气口42之下,且该抽气进气口41与抽气出气口42的延伸方向分别与上述轴流扇叶44及离心扇叶43的旋转轴45的延伸方向相垂直。这样被吸入抽气泵4的气体能在抽气进气口41中发生一次冷凝,同时被吸入抽气泵4的气体能更加快速地通过抽气出气口42外排,提高抽气泵4的工作效率。上述抽气出气口42与上述离心扇叶43相对,进一步提高被吸入抽气泵4的气体通过抽气出气口42的外排效率。优选地,上述壳体40竖向设置,上述轴流扇叶44及离心扇叶43的旋转轴45沿该壳体40的中心轴方向延伸,上述抽气进气口41沿左右方向延伸而上述抽气出气口42沿前后方向延伸。一方面,使气体更加顺畅地被外抽,另一方面使形成在壳体40内腔中冷凝水能顺势朝下流动被通过抽气进气口41回流至内胆10中,避免冷凝水残留在壳体40的内腔中。本实施例中,上述抽气进气口41与上述抽气口102 直接相连,而抽气出气口42与上述第二进气口32通过抽气管103相连通。

60.本实施例中,如图7所示,上述壳体40的内腔包括用于安装上述离心扇叶43的离心腔401和用于安装上述轴流扇叶44的轴流腔403,该离心腔401和轴流腔403的形状均呈圆柱状并上下相通,上述抽气出气口42开设在该离心腔401的腔壁上并沿该离心腔401的切线方向延伸,而上述抽气进气口41与上述轴流腔403的下端口相流体连通,从而能使气流在轴流扇叶44和离心扇叶43的旋转驱动下更好地在壳体40内腔中流动,并能顺畅地从抽气出气口42中排出。进一步,上述壳体40的内腔还包括第一导气腔402,该第一导气腔402的形状呈圆台状,且该第一导气腔402的上端口与离心腔401的下端口相连通而下端口与轴流腔403的上端口相连通。通过第一导气腔402的导向增大轴流扇叶44出风的流速,进而进一步增大离心扇叶43进风的流速。优选地,上述第一导气腔402的上端口中安装有导风格栅46,该导风格栅46的中心处开设有供上述旋转轴45 穿设的轴孔461。通过导风格栅46能对进入离心腔401的气流进行梳理,提升离心扇叶 43的进风效率,此外能实现对旋转轴45的稳定安装。本实施例中,上述导风格栅46 包括位于中心处的轴圈462,该轴圈462的通孔构成上述轴孔461,且该轴圈462与第一导气腔402的上端口的口缘之间通过径向延伸的连接条463相邻,且该连接条463沿周向间隔均设,而相邻的连接条463之间形成导气口464。

61.进一步,上述壳体40的内腔中还包括第二导气腔404,该第二导气腔404的上端口与上述轴流腔403的下端口相连通,而下端口与上述抽气进气口41相流体连通。通过设置第

二导气腔404能使通过抽气进气口41进入的气流更加顺畅地流入轴流腔403 中。本实施例中,上述第二导气腔404的形状呈倒圆台状,该第二导气腔404的下端口通过圆滑延伸的导气管47与上述抽气进气口41连通,从而使气流能进一步顺畅地被导入轴流腔403中。优选地,导气管47外围设有第一减震套97。这样在工作过程中,通过第一减震套97能对抽气泵4进行减震,保证抽气泵4安装结构的稳固性。

62.具体地,本实施例中,上述壳体40为分体结构,并上下包括第一构件40a和第二构件40b,其中,上述离心腔401和第一导气腔402位于第一构件40a中,而第二导气腔404和进气腔405位于第二构件40b上,第一构件40a的下端与第二构件40b的上端围成上述轴流腔403,且第一构件40a与第二构件40b的连接处设置有第二密封圈92。

63.进一步,还包括竖向外置在上述抽气泵4顶端的驱动电机5,通过将驱动电机5外置能避免抽气泵4内部的油烟及高湿环境对驱动电机5性能的影响,从而延长驱动电机 5的使用寿命。该驱动电机5的输出轴与上述旋转轴45的上端联动,且该输出轴与旋转轴45的上端均位于第一密封腔501中。将驱动电机5设置在壳体40内腔之外能延长驱动电机5的使用寿命,且将输出轴和旋转轴45的上端均设置在第一密封腔501中,一方面能进一步延伸驱动电机5的使用寿命,另一方面能避免抽气泵4中的气体泄漏。此外,本实施例中通过增大驱动电机5的扭矩能避免长期使用后驱动电机5被累积的油脂卡死的问题。

64.如图7所示,上述壳体40包括外形呈筒状的第一构件40a,该第一构件40a的内腔的上部构成上述离心腔401,该第一构件40a的上方设置有电机座,该电机座包括具有中心孔510的圆盘状的底座51和顶部具有通孔521的罩体52,该底座51盖设在上述第一构件40a的上部开口上,而上述旋转轴45穿设在底座51的中心孔510中而驱动电机5的输出轴穿设在上述罩体52的通孔521中,而该底座51的顶面上固定有以底座51 的中心轴为中心的第一筒体511,上述罩体52罩设在该底座51上,且该罩体52的口缘与上述第一筒体511的口缘沿周向相抵且两者之间夹设有第三密封圈93,该罩体52与第一筒体511之间围成上述第一密封腔501,上述驱动电机5的输出轴与上述旋转轴45 的上端通过旋转轴承53联动,且该旋转轴承53位于上述第一密封腔501中。优选地,上述旋转轴45与底座51的中心孔510之间夹设有第四密封圈94。进一步优选地,上述旋转轴承53为竖向设置的柱体,该柱体的底部开设有供上述旋转轴45的上端插连的安装槽531,且该安装槽531与旋转轴45的上端之间夹设有软性的缓冲帽96,从而能使旋转轴45平稳转动,进而使得离心扇叶43与轴流扇叶44能平稳转动。

65.实施例2:

66.如图10~14所示,与实施例1不同的是,本实施例中,上述壳体40上安装有用于控制上述抽气进气口41启闭的控制阀。这样通过控制阀能实现对抽气泵4的启闭,进而实现对内胆10排气的控制。进一步,壳体40的内腔还包括进气腔405,该进气腔405 竖向延伸而上述抽气进气口41开设在该进气腔405的腔壁上,且该进气腔405的上端口与第二导气腔404的下端口相连通,而该第二导气腔404的上端口与上述轴流腔403 的下端口相连通。通过设置进气腔405能提高抽气泵4的进气效率,从而提高抽气泵4 的抽气效率。具体地,上述控制阀为电磁阀6,与实施例1不同的是,本实施例中,上述第二导气腔404的形状呈筒状,而该电磁阀6的第一阀片61水平设置在第二导气腔 404的下端口中,从而能保证抽气进气口41处的进气效率,进而保证抽气泵4的抽气效率。

67.此外,本实施例中,上述第一构件40a的外侧呈筒状,该第一构件40a的上方设置有

电机座,该电机座包括具有中心孔510的圆盘状的底座51,该底座51盖设在上述第一构件40a的上部开口上,而上述旋转轴45穿设在底座51的中心孔510中,而该底座 51的顶面上分别固定有第一筒体511和位于该第一筒体511之外的第二筒体512,该第一筒体511和第二筒体512分别以上述底座51的中心轴为中心,上述驱动电机5设置在该电机座上,且该驱动电机5的底面与第一筒体511的顶缘围成上述第一密封腔501,并与第二筒体512的顶缘围成位于第一密封腔501之外的第二密封腔502,上述驱动电机5的输出轴与上述旋转轴45的上端通过旋转轴承53联动,且该旋转轴承53位于上述第一密封腔501中。这样一方面能较好地形成上述第一密封腔501,另一方面通过内外设置双重密封腔结构能更好地保证驱动电机5输出轴处的密封性,进而更好地保证驱动电机5的工作性能,延长驱动电机5的使用寿命。优选地,上述旋转轴承53与第一筒体511的内周面之间夹设有旋转轴套54,且该旋转轴套54下端沿周向并径向朝外延伸而形成与上述底座51的下表面相抵的边沿541,且上述旋转轴45上套设有第一密封圈91,该第一密封圈91与上述边沿541相抵。进一步提升驱动电机5输出轴处的密封性,更好地避免壳体40内腔中的气体外泄。

68.实施例3:

69.如图15和图16所示,与实施例2不同的是,本实施例中,上述控制阀为叠阀7,上述第二导气腔404的形状呈倒圆台状,该叠阀7的第二阀片71铰接在抽气进气口41 上。叠阀7具有受流通介质影响小且流通量大的优点,而呈倒圆台状设计的第二导气腔 404能更加舒畅地将气流导入轴流腔403。

70.此外,上述壳体40包括外形呈筒状的第一构件40a,该第一构件40a的内腔的上部构成上述离心腔401,该第一构件40a的上方设置有电机座,该电机座包括具有中心孔510的圆盘状的底座51,该底座51盖设在上述第一构件40a的上部开口上,而上述旋转轴45穿设在底座51的中心孔510中,而该底座51的顶面上固定有以底座51的中心轴为中心的第一筒体511,上述罩体52罩设在该底座51上,且上述驱动电机5的底面与上述第一筒体511的口缘沿周向相抵且两者之间夹设有第五密封圈95,该驱动电机 5的底面与第一筒体511之间围成上述第一密封腔501,上述驱动电机5的输出轴与上述旋转轴45的上端通过旋转轴承53联动,且该旋转轴承53位于上述第一密封腔501 中。进一步优选地,上述旋转轴承53为竖向设置的柱体,该柱体的底部开设有供上述旋转轴45的上端插连的安装槽531,且该安装槽531与旋转轴45的上端之间夹设有软性的缓冲帽96,从而能使旋转轴45平稳转动,进而使得离心扇叶43与轴流扇叶44能平稳转动。进一步,上述驱动电机5外围设有第二减震套98,通过第二减震套98能减缓驱动电机5工作时产生的震动,进一步保证抽气泵4安装结构的稳固性。

71.本实用新型所称的“流体连通”是指两个部件或部位(以下统一分别称为第一部位、第二部位)之间的空间位置关系,即流体(气体、液体或两者的混合)能从第一部位沿着流动路径流动或/和被运送到第二部位,可以是上述的第一部位、第二部位之间直接相连通,也可以是第一部位、第二部位之间通过至少一个第三者间接连通,该第三者可以是诸如管道、通道、导管、导流件、孔、槽等流体通道、也可以是允许流体流过的腔室或以上组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1