烹饪设备的制作方法

本发明涉及蒸汽烹饪,具体而言涉及一种烹饪设备。

背景技术:

1、相关技术中,设置有闪蒸器的蒸烤箱的蒸汽释放模式较为单一,导致蒸烤箱无法满足食物的多样化蒸汽烹饪需求,无法对应特定的菜谱执行精细化烹饪。

2、因此,如何设计出一种可攻克上述技术缺陷的烹饪设备成为了目前亟待解决的技术问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的洗碗机的蒸汽发生器所产生的蒸汽温度和压力较低的技术问题之一。

2、为此,本发明提出了一种烹饪设备。

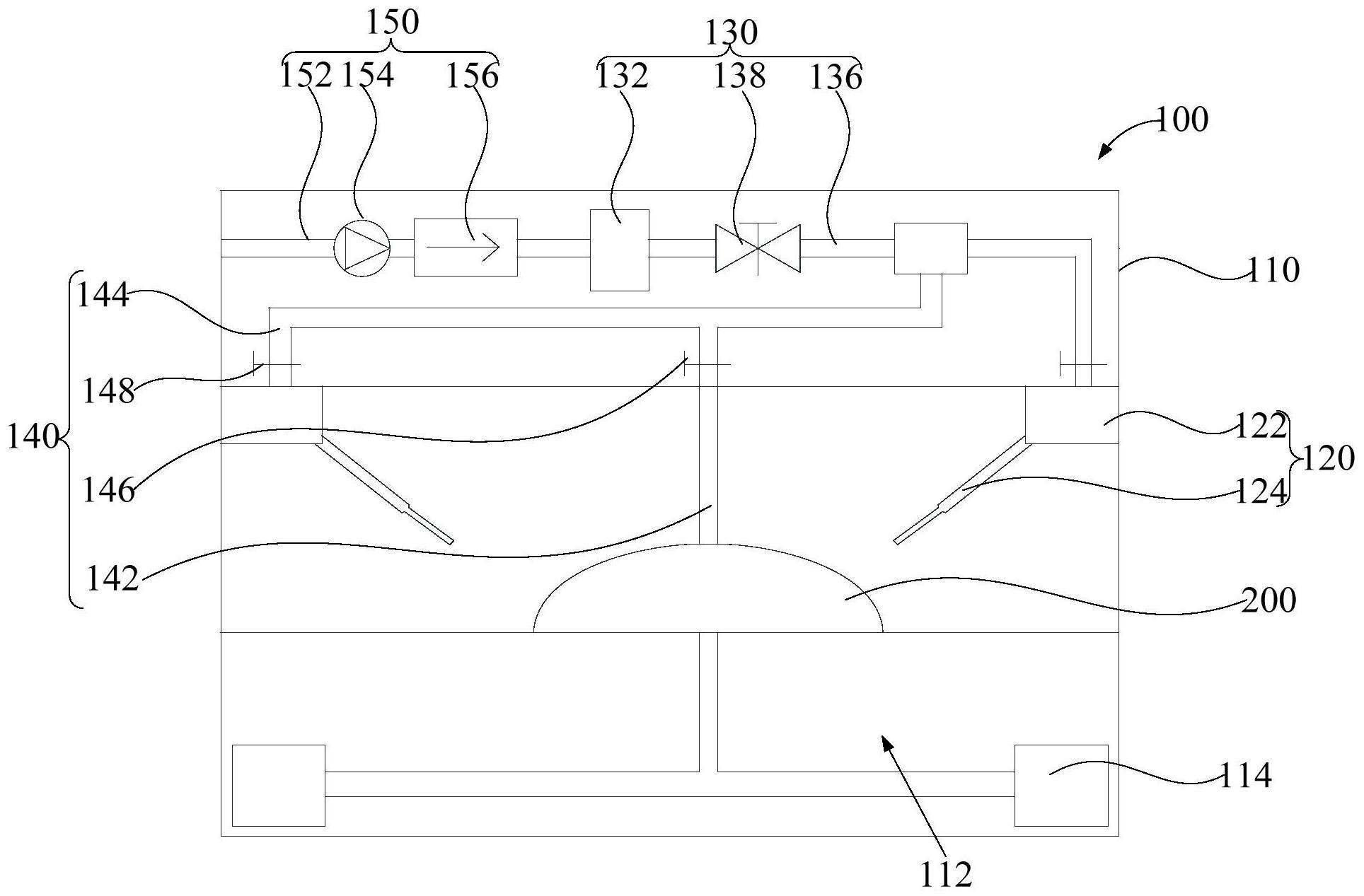

3、有鉴于此,本发明提出了一种烹饪设备,烹饪设备包括:本体,包括烹饪腔和蒸汽入口;喷射组件,设于烹饪腔内;蒸汽发生组件,设于本体上,用于生成蒸汽;蒸汽输送组件,与蒸汽发生组件相连,用于向蒸汽入口和/或喷射组件输送蒸汽。

4、本技术限定了一种通过高温高压蒸汽加工食材的烹饪设备。具体地,烹饪设备包括本体和蒸汽发生组件。本体为烹饪设备的主体框架结构,用于定位和支撑烹饪设备上的其他结构,其中本体内形成有烹饪腔,食材放置在烹饪腔内,以在烹饪腔内被加工为成品食物。蒸汽发生组件具备闪蒸功能,具体能够产生高温高压的蒸汽,将高温高压蒸汽通入烹饪腔体后,便可以通过高温高压蒸汽加热烹饪腔内所放置的食材,以得到成品食物。

5、相关技术中,闪蒸器多安装在烹饪腔的外侧,闪蒸器所产生的高温高压蒸汽直接经由连接区域排入烹饪腔内部加热食物,不论烹饪何种食材,高温高压蒸汽充入烹饪腔的形式均相同,导致蒸烤箱仅具备单个蒸汽释放模式。而单一蒸汽释放模式无法兼顾多种不同种类食材所对应的不同烹饪需求,致使部分食材在通过蒸烤箱处理后,所得成品食物的品质无法达标,无法满足用户需求。

6、对此,本技术所限定的烹饪设备中本体上形成有蒸汽入口,蒸汽入口连通烹饪腔内外空间,且烹饪设备上还设置有喷射组件,喷射组件设置在烹饪腔内部,喷射组件具备将高温高压蒸汽喷射至烹饪腔内指定位置的功能,以在烹饪腔内形成两种不同的高温高压蒸汽注入结构。在此基础上,烹饪设备还设置有蒸汽输送组件,蒸汽输送组件的接入端与蒸汽发生组件相连接,接出端能够与蒸汽入口相连通,和/或接出端能够与喷射组件相连接,以将蒸汽发生组件所产生的高温高压蒸汽经由蒸汽入口和/或喷射组件输送至烹饪腔内。

7、例如,当蒸汽输送组件仅连通蒸汽发生组件和蒸汽入口时,高温高压蒸汽由蒸汽入口流入烹饪腔,并逐步充满烹饪腔,以通过整体处于高温高压环境的烹饪腔加热食材,从而形成标准蒸模式。当蒸汽输送组件仅连通蒸汽发生组件和喷射组件时,蒸汽发生组件所产生的高温高压蒸汽通过喷射组件喷向烹饪腔内的目标区域,以实现针对目标区域的快速、集中加热,从而形成局部精细蒸模式。当蒸汽输送组件既能连通蒸汽入口还能连通喷射组件时,部分高温高压蒸汽经由蒸汽入口逐步充满烹饪腔,其余部分蒸汽通过喷射组件直接喷射至食材所在区域,以通过喷射出的高温高压蒸汽气流冲击并加热食材,从而形成混合蒸模式。

8、由此可见,本技术通过在烹饪腔上构造出不同的蒸汽注入结构并设置能够选择和切换注入结构的蒸汽输送组件,使烹饪设备可以形成多种不同的蒸汽释放模式,以通过不同的蒸汽释放模式加热不同种类的食材,使烹饪设备可以根据菜谱信息对烹饪腔内的食材执行精细化烹饪,从而得到品质优秀、满足用户需求的成品食物。以解决前述相关技术所存在的技术问题。进而实现优化烹饪设备结构,提升烹饪设备功能性和适用范围,提升所得食物品质,提升用户使用体验的技术效果。

9、另外,根据本发明提供的上述技术方案中的烹饪设备,还可以具有如下附加技术特征:

10、在上述技术方案中,蒸汽输送组件包括:第一管路,连接蒸汽发生组件和蒸汽入口;第二管路,连接蒸汽发生组件和喷射组件。

11、在该技术方案中,蒸汽输送组件包括第一管路和第二管路,第一管路的一端与蒸汽发生组件的蒸汽输出端相连接,另一端与腔体上的蒸汽入口相连接,蒸汽发生组件所输出的高温高压蒸汽即可经由第一管路和蒸汽入口输入至烹饪腔内,以将高温高压蒸汽逐步填满烹饪腔。对应地,第二管路的一端与蒸汽发生组件的输出端相连接,另一端与腔体内的喷射组件相连接,与蒸汽入口注入方式不同的是,高温高压蒸汽经由第二管路和喷射组件延伸至烹饪腔的内部区域,并在位于烹饪腔内的棚舍组件末端喷出,以通过高温高压蒸汽流冲击并加热烹饪腔内部所盛放的食材。通过设置第一管路和第二管路,一方面使单个蒸汽发生组件可以同时满足蒸汽入口和喷射组件的蒸汽注入需求,另一方面可以为蒸汽发生组件的布局提供便利条件,使蒸汽发生组件可以布置在烹饪腔外部区域。

12、具体地,第一管路和第二管路的内表面设置有防锈层,以避免水汽腐蚀第一管路和第二管路的内壁,从而提升第一管路和第二管路的可靠性,延长第一管路和第二管路使用寿命。同时,第一管路和第二管路的外表面上设置有隔热层,通过设置隔热层可以降低管路内外间的热传递效率,避免过多热量传递至第一管路和第二管路外侧,从而一方面避免外泄热量损坏其他工作结构,另一方面提升烹饪设备的加热效率,降低能耗。

13、在上述任一技术方案中,蒸汽输送组件包括:第一阀体,设于第一管路上;第二阀体,设于第二管路上。

14、在该技术方案中,承接前述技术方案,蒸汽输送组件中还包括第一阀体和第二阀体。具体地,第一阀体设置在第一管路上,用于控制第一管路的通断。当第一阀体开启时,高温高压蒸汽即可经由第一管路输送至蒸汽入口,以使蒸汽可以经由蒸汽入口逐步充满烹饪腔。对应地,当第一阀体关闭时,第一管路被阻断,蒸汽无法流向蒸汽入口。第二阀体设置在第二管路上,用于控制第二管路的通断。当第二阀体开启时,高温高压蒸汽即可经由第二管路输送至喷射组件,并通过喷射组件将高温高压蒸汽喷向烹饪腔内的预定位置,以直接冲击并加热食材。对应地,当第二阀体关闭时,第二管路被阻断,喷射组件随即停止喷射高温高压蒸汽。通过设置第一阀体和第二阀体,实现了多种不同蒸汽释放模式的选择和切换,以使烹饪设备可以根据食材种类、菜谱等信息对食材执行精细化处理,以得到品质优良的成品食物。并且,由阀体实现模式选择和模式切换可以降低结构复杂度,以在满足切换选择需求的基础上降低蒸汽输送组件的成本。

15、在上述任一技术方案中,蒸汽入口为n个;第一管路包括n个第一输出端,n个第一输出端与n个蒸汽入口一一对应连接;其中,n为大于1的整数。

16、在该技术方案中,对第一管路的结构做出进一步限定。具体地,烹饪腔上形成有n个蒸汽入口,n个蒸汽入口布置在不同区域,以在多个区域向烹饪腔内注入高温高压蒸汽。在此基础上,第一管路包括n个第一输出端,n个第一输出端与n个蒸汽入口一一对应连接,以使单个蒸汽发生组件可以向n个蒸汽入口输送高温高压蒸汽。进而实现提升蒸汽输送组件结构紧凑度,提升高温高压蒸汽注入效率,提升烹饪速率的技术效果。其中,n为大于1的整数。

17、在上述任一技术方案中,每个第一输出端对应设置一个第一阀体。

18、在该技术方案中,承接前述技术方案,对第一阀体的布置方式做出限定。具体地,n个第一输出端中,每个第一输出端对应设置一个第一阀体,即n个第一阀体与n个第一输出端一一对应设置。通过为每个第一输出端对应设置一个第一阀体,使烹饪设备可以通过控制第一阀体的开关控制与其对应的第一管路的通断,即控制与该第一管路对应的蒸汽入口的开闭,以使烹饪设备可以根据实际需求开启n个蒸汽入口中的部分蒸汽入口,从而一方面使烹饪设备可以通过控制开启的蒸汽入口的数目调节高温高压蒸汽的注入效率,另一方面可通过控制部分蒸汽入口开启使高温高压蒸汽在某一局部区域集中释放。进而实现优化蒸汽输送组件结构,提升蒸汽加热的可调节性和精细度,加快加热效率,提升所得食物品质的技术效果。

19、例如,当烹饪设备需要在短时间内将冷冻的包子蒸熟时,可控制烹饪设备上的n个第一阀体全部开启,以通过n个蒸汽入口同时注入高温高压蒸汽,使烹饪腔内快速充满高温高压蒸汽,以提升包子加热速率。

20、在上述任一技术方案中,喷射组件为m个;第二管路包括m个第二输出端,m个第二输出端与m个喷射组件一一对应连接;其中,m为大于1的整数。

21、在该技术方案中,对第二管路的结构做出进一步限定。具体地,烹饪腔内设置有m个喷射组件,m个喷射组件布置在烹饪腔内的不同区域,且m个喷射组件的喷射端均指向放置食材的局部区域,以从多个角度向食材的表面喷射高温高压的蒸汽,进而完成高温蒸汽的环绕式加热,实现提升加热效率以及提升所得食物品质的技术效果。在此基础上,第二管路包括m个第二输出端,m个第二输出端与m个喷射组件一一对应连接,以使单个蒸汽发生组件可以向m个喷射组件输送高温高压蒸汽。进而实现提升蒸汽输送组件结构紧凑度,提升烹饪速率的技术效果。其中,m为大于1的整数。

22、其中,m个喷射组件可以通过一一对应设置的m个第二阀体分别控制,还可以通过单个第二阀体控制至少两个喷射组件同步工作,对此该技术方案中不对该结构做硬性限定,满足m个喷射组件的高温高压蒸汽供给需求即可。

23、在上述任一技术方案中,第二管路还包括一个输入端,输入端分别与m个第二输出端连通;第二阀体对应输入端设置。

24、在该技术方案中,承接前述技术方案,对第二阀体的布置方式做出限定。具体地,第二管路包括一个输入端和m个第二输出端,输入端分别与m个第二输出端连通,即蒸汽发生组件所产生的高温高压蒸汽在进入输入端后,由m个第二输出端输出。在此基础上,第二阀体设置在输入端处,用于控制临近输入端的输入管段的通断。当第二阀体开启时,高温高压蒸汽能够同时输送至多个第二输出端,以使m个喷射组件同时向食材喷射高温高压蒸汽,形成环绕式喷射加热。当第二阀体关闭时,临近输入端的输入管段被阻断,高温高压蒸汽无法输送至第二输出端,以使m个喷射组件停止工作。通过设置该第二阀体,使m个喷射组件可以同步控制,从而在满足加热需求的基础上降低蒸汽输送组件的结构复杂度。

25、在上述任一技术方案中,喷射组件包括:基座,与本体相连;喷汽件,设于基座上,喷汽件可相对基座运动,第二管路与喷汽件连接。

26、在该技术方案中,喷汽组件包括基座和喷汽件,基座设置在烹饪胆上,喷汽件可活动地设置在基座上,并且,喷汽件和第二输气组件相连接,进而喷汽件能够在烹饪腔内活动,从而改变喷汽组件的出气位置。一方面使喷器件可以针对不同的食材种类调节对应的喷射距离,以保证食材的加热效果,提升所得食物品质。另一方面,可运动的喷汽件的朝向可以随食材在腔体内的放置位置对应调节,以确保喷汽件可朝向待加热的食材,保证喷出的高温高压蒸汽可以作用在食材的表面上。进而实现提升食材加热可靠性,提升所得食物品质的技术效果。

27、其中,在加热过程中,每个喷射组件的朝向可规律性变化,例如喷汽件在第一俯仰角和第二俯仰角之间往复运动,以使喷出的高温高压气流可以在高度方向上往复加热食材,从而提升食材加热均匀性,降低出现加热盲区的可能性。

28、进一步地,烹饪腔内还可以设置图像采集装置,烹饪设备可以根据图像采集装置所采集到的图像信息确定出待加热食材在烹饪腔内的相对位置,随即根据该相对位置控制喷汽件朝向与该相对位置相对应的区域,以确保喷射出的高温高压蒸汽可以作用在食材表面上。

29、在上述任一技术方案中,在烹饪设备的高度方向上,喷射组件位于蒸汽入口顶部。

30、在该技术方案中,对喷射组件和蒸汽入口的相对位置关系做出限定。具体地,在烹饪设备的高度方向上,喷射组件设置在烹饪腔的顶部区域,喷汽件自上而下延伸,通过调节喷汽件的俯仰角可以调整喷射点的高度。蒸汽入口设置在烹饪腔的底部区域,由蒸汽入口注入烹饪腔的高温高压蒸汽自下而上逐渐充满烹饪腔。通过限定该结构布局,能够优化烹饪腔内的蒸汽流向,一方面有助于提升食材的加热均匀性和加热效率,另一方面可以降低烹饪腔内出现乱流和紊流现象的可能性,从而降低气动噪声,提升用户使用体验。

31、在一种可能的实施方式中,烹饪设备上设置有两个蒸汽入口和两个喷射组件。两个蒸汽入口设置在烹饪腔的周侧壁上,且两个蒸汽入口左右对称分布,且临近烹饪腔的底壁。两个喷射组件设置在烹饪腔的顶壁上,具体可以与烹饪设备的盖体相连接,且两个喷射组件左右对称分布。在此基础上,烹饪设备还包括隔板,隔板设置在烹饪腔内,隔板能够在烹饪腔的高度方向上将烹饪腔分隔为上下分布的两个子腔体。其中,隔板上设置有供高温高压蒸汽穿过的通孔,食材放置在隔板上方,喷射组件位于隔板顶部,蒸汽入口位于隔板底部。工作过程中,由蒸汽入口注入烹饪腔的高温高压蒸汽经由通孔逐步填充顶部子腔体,且喷射组件能够向隔板上食材集中喷射高温高压蒸汽,以提升食材的加热速率并提升所得成品食物的品质。

32、在上述任一技术方案中,蒸汽发生组件包括:壳体,与本体连接;加热件,设于壳体上,用于加热壳体;第三管路,连接壳体和蒸汽输送组件;第三阀体,设于第三管路上。

33、在该技术方案中,对蒸汽发生组件的结构做出限定,蒸汽发生组件包括壳体、加热件、第三管路和第三阀体。具体地,壳体用于定位和支撑蒸汽发生组件上的其他结构,且壳体内围合出用于生成高温高压蒸汽的蒸汽发生腔。加热件设置在壳体上,用于加热壳体以使蒸汽发生腔内的液体升温汽化。第三管路为蒸汽输出管路,第三管路的一端与壳体相连接,另一端与蒸汽输送组件相连接,从而连通蒸汽发生腔和蒸汽输送组件。工作过程中,先向壳体内注入液体并关闭第三阀体,其后控制加热件开启,液体随温度升高逐步汽化,持续加热即可在蒸汽发生腔内生成高温高压蒸汽,待蒸汽发生腔内的参数满足所需参数时,控制第三阀体开启,即可将高温高压蒸汽排入蒸汽输送组件,使高温高压蒸汽可以经由蒸汽入口和/或喷射组件输入烹饪腔内。通过高温高压蒸汽加热食材可以提升食材的加热效率,尤其是在加热或解冻冷冻食材时,高温高压蒸汽可以降低冷冻食材内外差别,从而提升加热均匀性和可靠性。

34、在上述任一技术方案中,烹饪设备还包括:控制器,与第三阀体和蒸汽输送组件相连接,用于控制第三阀体和蒸汽输送组件工作。

35、在该技术方案中,烹饪设备上还设置有控制器,控制器连接第三阀体和蒸汽输送组件,用于控制第三阀体以及蒸汽输送组件的工作状态。具体地,控制器可以通过控制第三阀体的通断时刻和通断时长输出对应特性的高温高压蒸汽流,以使蒸汽发生装置具备多种蒸汽生成模式。例如可以单次持续输出大量高温高压蒸汽,也可以间断输出多股高温高压蒸汽流。同时控制器还可以通过控制蒸汽输送组件来选择对应的蒸汽释放模式。将多种蒸汽生成模式和多种蒸汽释放模式组合在一起即可形成多种不同的加热模式,从而使多种加热模式可以覆盖多种不同种类食材的加热需求。进而提升烹饪设备的适用范围,满足蒸汽加热的精细化控制,实现提升所得食物品质的技术效果。

36、在上述任一技术方案中,蒸汽发生组件还包括:第一传感器,设于壳体上,用于感测壳体内的温度值;第二传感器,设于壳体上,用于感测壳体内的气压值;其中,控制器与第一传感器和第二传感器相连接。

37、在该技术方案中,蒸汽发生组件还包括第一传感器和第二传感器,第一传感器设置在壳体上,用于感测蒸汽发生腔内的温度值。第二传感器设置在壳体上,用于感测蒸汽发生腔内的气压值。控制器与第一传感器和第二传感器相连接,用于根据上述温度值和气压值控制第三阀体工作。通过设置第一传感器和第二传感器有利于实现蒸汽发生组件的精细化控制,确保蒸汽发生组件所输出的高温高压蒸汽的参数满足加热需求。进而实现提升烹饪设备加热精度,提升加热可靠性,提升所得食物品质的技术效果。

38、在上述任一技术方案中,烹饪设备还包括:供液组件,设于本体上,与蒸汽发生组件相连,用于向蒸汽发生组件输送液体。

39、在该技术方案中,烹饪设备上还设置有供液组件。供液组件安装在本体上,且供液组件与蒸汽发生组件相连接,用于向蒸汽发生腔内部输送液体。通过设置供液组件可以实现蒸汽发生组件的自动化续水,免去用户手动添水的繁复步骤,从而提升烹饪设备的自动化程度和智能化程度。

40、同时,供液组件与控制器相连接,控制器能够通过控制供液组件调节液体泵送量,以实现精准供水。

41、在上述任一技术方案中,供液组件包括:第四管路,与蒸汽发生组件连接;泵体,设于第四管路上。

42、在该技术方案中,对供液组件的结构做出了限定。具体地,供液组件包括第四管路和泵体,第四管路的第一端口连接蒸汽发生组件,以连通蒸汽发生腔。第四管路的第二端口用于连接液源,该液源可以是水龙头等外部水源,还可以是烹饪设备上的储水结构,对此该技术方案中不作硬性限定。泵体设置在第四管路上,用于将液源的液体经由第四管路泵送至蒸汽发生腔内,以实现烹饪设备的自动化续水。进而实现提升烹饪设备自动化程度和智能化程度,为用户提供便利条件的技术效果。

43、在上述任一技术方案中,第四管路包括第一端口和第二端口,第一端口连接蒸汽发生组件,第二端口用于连接液源,供液组件还包括:单向阀,设于第四管路上,单向阀在第二端口至第一端口的方向上单相导通。

44、在该技术方案中,承接前述技术方案,供液组件上还设置有单向阀。具体地,单向阀设置在第四管路上,且单向阀在第四管路的第二端口至第一端口的方向上单向导通。通过设置该单向阀,可以阻止蒸汽发生腔体内的液体回流。例如,当蒸汽发生腔内的气压值大于泵体的泵送压力时,蒸汽发生腔内的液体会被回压至泵体,导致泵体损坏或污染液源。进而实现提升供液组件安全性和可靠性,降低烹饪设备故障率的技术效果。

45、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!