一种轻质合金表面硬质不沾涂层的制备方法及喷涂装置与流程

1.本发明属于表面处理领域,涉及一种轻质合金表面硬质不沾涂层的制备方法及其多功能超声雾化喷涂装置。

背景技术:

2.随着材料科学的发展和居民生活品质的提升,市场对高端、智能炊具更新换代的需求日趋迫切。疏水疏油不沾涂层具有耐蚀、自清洁等特性,是理想的炊具涂层材料,尤其是对于以锅、碗、瓢、盆、铲等为主的与油烟直接接触的炊具,会直接影响人们的使用体验。

3.目前国内外对不沾技术研究较多,通过修饰低表面能物质或构建粗糙结构可实现超疏不沾特性,但实际应用范围较小。以不粘锅为例,通常是采用喷涂含聚四氟乙烯或陶瓷涂料获得不沾特性。这类通过喷涂形成的涂层结合强度和硬度不高,使用过程中,通常会因与基材物化性能差异较大或使用不当而出现剥落和划伤。此外,涂层所处的局部高低温、腐蚀、油烟等环境也极易造成涂层老化,失去自清洁性而沾染污物或腐蚀,增加清洗维护成本,严重影响器具的使用体验。

4.经查,现有专利申请号为201710166632.9(公开号为cn107115005a)中国发明专利申请《一种微弧氧化不粘锅及其制备方法》,所述的微弧氧化不粘锅包括:锅体基材层,微弧氧化膜层,微弧氧化膜层中设置有固体润滑颗粒。通过在微弧氧化膜层中设置固体润滑颗粒实现自润滑复合膜层的制备。还有,专利申请号为201910632467.0(公开号为cn110448183a)中国发明专利《一种基于微弧氧化的不粘锅渗透工艺》,其包括以下步骤:选用基材;拉伸成型;微弧氧化;渗透填充,通过在微弧氧化膜层中设置固体润滑颗粒获得自润滑复合膜层。

5.上述不沾涂层的制备方法存在以下不足:

①

由于微弧氧化反应的复杂性,直接添加润滑颗粒的电解液成膜特性差,电解液废液成分复杂化,处理难度提升,不符合环保的要求;

②

硬度高的微弧氧化膜表面微孔只有微米级别,甚至更小,常规喷涂、涂敷方法难以使润滑剂进入到膜层的微孔中,如最常见的带涂层的不粘锅和电饭煲内胆,硬质基底层只起到增加涂层附着力的作用,致使该类不沾涂层表面硬度低、长期使用易剥落。

技术实现要素:

6.本发明所要解决的第一个技术问题是提供一种附着力高、使用寿命长的轻质合金表面硬质不沾涂层的制备方法,有效提升硬质层表面孔隙率和均一度的同时,确保硬质层具有较高的硬度和优异的耐磨性。

7.本发明所要解决的第二个技术问题是提供一种轻质合金表面硬质不沾涂层的制备的多功能超声雾化喷涂装置。

8.本发明解决上述第一个技术问题所采用的技术方案为:一种轻质合金表面硬质不沾涂层的制备方法,其特征在于包括以下步骤:

9.1)确定并记录器具材料的牌号,对器具待处理区域进行标记;

10.2)对待处理区域进行清洁预处理:打磨、抛光、清洗;

11.3)对待处理区域以外的区域进行封装保护;

12.4)根据器具材料牌号配置相应的微弧氧化电解液,氧化处理制备硬质多孔基底层;

13.5)对多孔硬质基底层进行润湿预处理;

14.6)超声雾化喷涂封孔:采用多功能超声雾化喷涂装置进行喷涂,根据封孔剂喷涂速度匹配加热温度进行封孔处理;

15.7)烧结固化:待器具充分冷却后,依次对器具进行负压低温预烧结和高温烧结固化。

16.作为改进,所述步骤3)的封装保护是使用耐高温防水硅胶进行封装,封装工艺为:封装厚度1~3mm、室温固化24~36h。

17.进一步,所述步骤4)制备硬质多孔基底层的具体过程为:

18.a、若器具为镁合金,则使用铝酸盐-磷酸盐体系电解液,电解液成分为:

19.硅酸盐5~30g/l,磷酸盐5~20g/l,

20.氢氧化钠1~4g/l、氢氧化钾1~4g/l中至少一种,

21.氟化钾0.5~5g/l、氟化钠0.5~5g/l中至少一种,

22.甘油0.5~5ml/l、三乙醇胺0.5~5ml/l中的至少一种,

23.纳米二氧化硅0.1~0.5g/l、纳米二氧化钼0.1~0.8g/l、纳米三氧化二铝0.1~0.5g/l中的至少一种,

24.溶剂为去离子水;

25.氧化处理制备硬质多孔基底层的多孔基底层硬度不小于700hv,表面孔隙率不小于20%,厚度15~30μm,制备工艺为

26.第1阶段:正电压550~750v,频率500~2000hz,占空比10~40%,电解液温度15~25℃,氧化时间3~6min;

27.第2阶段:正电压380~550v,频率500~2000hz,占空比10~40%,电解液温度15~25℃,氧化时间20~60min。

28.b、若器具为铝合金,则使用硅酸酸盐体系电解液,电解液成分为:

29.硅酸盐5~30g/l,

30.钨酸盐0~5g/l,

31.氢氧化钠1~4g/l、氢氧化钾1~4g/l中至少一种,

32.氟化钾0.5~5g/l、氟化钠0.5~5g/l中至少一种,

33.甘油0.5~5ml/l、三乙醇胺0.5~5ml/l中的至少一种,

34.纳米二氧化硅0.1~0.5g/l、纳米二氧化钼0.1~0.8g/l中的至少一种,

35.溶剂为去离子水;

36.氧化处理制备硬质多孔基底层的多孔基底层硬度不小于1000hv,表面孔隙率不小于25%,厚度10~30μm,制备工艺为:

37.正电压450~750v,负电压100~300v,正负脉冲比为1:1,频率500~2000hz,占空比10~40%,电解液温度15~25℃,氧化时间30~60min。

38.c、若器具为钛合金,则使用磷酸盐-铝酸盐体系电解液,电解液成分为:

39.磷酸盐5~20g/l,铝酸盐1~10g/l,

40.钨酸盐0.5~5g/l、偏钒酸盐0.5~5g/l中至少一种,

41.氢氧化钠1~4g/l、氢氧化钾1~4g/l中至少一种,

42.氟化钾0.5~5g/l、氟化钠0.5~5g/l中至少一种,

43.甘油0.5~5ml/l、三乙醇胺0.5~5ml/l中的至少一种,

44.溶剂为去离子水;

45.氧化处理制备硬质多孔基底层硬度不小于450hv,表面空隙率不小于15%,厚度15~30μm,制备工艺为:

46.第1阶段:正电压400~650v,频率500~2000hz,占空比10~40%,电解液温度15~25℃,氧化时间5~10min;

47.第2阶段:正电压550~750v,频率500~2000hz,占空比10~40%,电解液温度15~25℃,氧化时间30~60min。

48.进一步,所述步骤5)的润湿预处理是使用易挥发溶剂对多孔硬质基底层进行润湿预处理,润湿剂采用乙醇或丙酮,其中乙醇的使用量为2~10g/dm2,丙酮的使用量为1~5g/dm2。

49.进一步,所述步骤6)的多功能超声雾化喷涂装置包括圆锥状的壳体,壳体上方设置第一万向头,其内部设置有超声雾化喷头、红外辐射加热器、排气孔和温度传感器;超声雾化喷头和红外辐射加热器之间设置有隔热板;超声雾化喷头与喷涂装置轴心呈一定夹角斜向红外辐射加热器,超声雾化喷头的上方设置便于调整角度的第二万向头,排气孔与真空泵相连;工作时,调节第一万向头使喷涂装置的轴心与待处理面垂直,调节第二万向头使超声雾化喷头轴心与红外辐射加热器轴心夹角为0~45

°

,壳体下边缘与待处理面之间距离为1~5mm,排气孔与真空泵相连,喷涂移动方向由红外辐射加热器朝向超声雾化喷头。

50.优选的,所述步骤6)的封孔剂的组分质量百分比为:

51.改性聚四氟乙烯5~20%,

52.疏水改性纳米二氧化硅颗粒0.1~5%、疏水改性纳米二氧化钛颗粒0.1~5%中至少一种,

53.无水乙醇10~30%,

54.其余为去离子水。

55.封孔剂的配置方法为:首先将改性纳米颗粒加入到无水乙醇,充分搅拌就均匀后,使用去离子水稀释1~3倍,然后加入改性聚四氟乙烯乳液,轻轻搅拌混合均匀,最后使用去离子水稀释至设计浓度。

56.优选的,所述步骤6)封孔工艺为:封孔剂喷涂速度为0.05~0.5g/s,红外辐射加热温度为100~150℃,喷涂装置移动速度为1~1.5dm/s,排气口气压为0~-0.02mpa。

57.最后,所述步骤7)的烧结固化工艺为:

58.第一阶段:负压低温预烧结,真空度为-0.07~-0.095mpa,温度为150~200℃,处理时间为10~25min;

59.第二阶段:高温烧结固化,真空度为0~-0.095mpa,温度为300~380℃,处理时间为15~40min。

60.本发明解决上述第二个技术问题所采用的技术方案为:一种上述轻质合金表面硬

质不沾涂层制备用的多功能超声雾化喷涂装置,包括喷涂装置主体,其特征在于:所述喷涂装置主体包括壳体,壳体上方设有第一万向头,壳体内部设有超声雾化喷头、红外辐射加热器、温度传感器、排气口,超声雾化喷头和红外辐射加热器之间设置隔热挡板,温度感应器设置在壳体内底部位于红外辐射加热器下方,超声雾化喷射嘴与喷涂装置主体的轴心呈一定夹角斜向红外辐射加热器,超声雾化喷头的上方设置便于调整角度的第二万向头,排气口与真空泵相连。

61.进一步,所述壳体呈上端直径大、下端直径小的圆锥状,超声雾化喷头的下端高于壳体底面2~8cm,红外辐射加热器的下端高于壳体底面2~10cm,隔热挡板的下端高于壳体底面2~10mm,超声雾化喷头偏向红外辐射加热器方向的夹角为小于等于45

°

,壳体的外侧设置保温层。

62.与现有技术相比,本发明的优点在于:

63.(1)实现轻质合金表面高孔隙率硬质基底层的制备;

64.(2)多功能超声雾化喷涂装置能通过使润湿剂不均匀挥发的方式使封孔剂颗粒聚集在放电微孔的内部和表面,且在其表层快速形成一层固化膜,形成封闭效应,能有效延长喷涂和热处理工序之间的时间,有利于工业化生成。此外,排气口负压的设置,能有效收集未吸附的雾化封孔剂颗粒,减小对空气和作业环境的污染。

65.(3)负压低温预烧结能够使微孔中残留的润湿剂充分挥发,使封孔剂进入到放电微孔的内部,增加了封孔剂在微孔内的附着力,提升涂层不沾特性的使用寿命。

66.本发明的多功能超声雾化喷涂装置结构合理,能有效防止封孔剂颗粒向作业环境扩散,利于环保,本发明的制备方法工艺科学合理,可大大提升硬质不沾涂层在轻质合金表面的附着力,提高硬质不粘涂层的使用寿命。

附图说明

67.图1是本发明提供的多功能超声雾化喷涂装置的结构示意图;

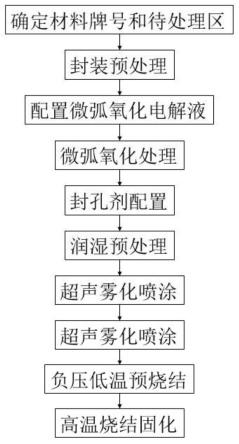

68.图2是本发明的硬质不沾涂层制备的工艺流程图。

具体实施方式

69.以下结合附图实施例对本发明作进一步详细描述。

70.如图1所示,一种多功能超声雾化喷涂装置,包括喷涂装置主体1,喷涂装置主体1包括壳体4,壳体4上方设有第一万向头8,壳体4内部设有超声雾化喷头2、红外辐射加热器3、温度传感器6、排气口5,壳体4呈上端直径大、下端直径小的圆锥状,红外辐射加热器3和超声雾化喷头2分别设置在壳体4内左右两侧,超声雾化喷头2和红外辐射加热器3之间设置隔热挡板7,温度感应器6设置在壳体4内底部位于红外辐射加热器3下方,超声雾化喷头2与喷涂装置主体1的轴心呈一定夹角斜向红外辐射加热器3,超声雾化喷头2的上方设置便于调整角度的第二万向头9,排气口5与真空泵相连。

71.超声雾化喷头2的下端高于壳体4底面2~8cm,红外辐射加热器3的下端高于壳体4底面2~10cm,隔热挡板7的下端高于壳体4底面2~10mm,超声雾化喷头2偏向红外辐射加热器3方向的夹角为小于等于45

°

,壳体4的外侧设置保温层。

72.第一万向头8的作用是为了调节喷涂装置主体1位置,使喷涂装置主体1垂直于待

处理面;第二万向头9的作用是为了调节超声雾化喷头2方向,使封孔剂更好的附着和收集。

73.工作时,调节第一万向头8使喷涂装置主体1的轴心与待处理面垂直,调节第二万向头9使超声雾化喷头2轴心与红外辐射加热器3轴心夹角为0~45

°

,壳体4下边缘与待处理面之间距离为1~5mm,排气口5与真空泵相连,喷涂移动方向由红外辐射加热器3朝向超声雾化喷头2。通过温度传感器6监视和调控红外辐射加热器3的加热温度;通过壳体4阻挡封孔剂雾化颗粒向周围空气扩散,通过排气口5收集未沉积在基底层上的封孔剂雾化颗粒,能够有效防止未沉积的封孔剂颗粒向作业环境扩散。

74.以下各实施例均采用上述多功能超声雾化喷涂装置对轻质合金表面进行封孔改性。

75.实施例1

76.工艺流程如图2所示,本实施例中的镁合金表面硬质不沾层制备方法,依次包括以下步骤:

77.(1)预处理

78.确定器具的待处理区域,依次采用80、160、800、1200目金相砂纸对待处理区进行打磨露出金属光泽,然后抛光至无明显划痕,最后使用无水乙醇清洗备用;采用耐高温防水硅胶对器具进行封胶保护,封装厚度为2mm,室温固化24h;

79.(2)多孔硬质基底层制备

80.配置微弧氧化电解液:硅酸钠10g/l,磷酸钠8g/l,氢氧化钠1g/l,氟化钠0.5g/l,甘油0.5ml/l,纳米二氧化钼0.5g/l,溶剂为去离子水。微弧氧化处理:第1阶段:正电压600v,频率800hz,占空比15%,电解液温度20℃,氧化时间5min;第2阶段:正电压450v,频率800hz,占空比15%,电解液温度20℃,氧化时间20min。

81.(3)超声雾化喷涂

82.待处理面润湿处理,采用无水乙醇为润湿剂,对待喷涂区进行润湿处理,无水乙醇的使用量为3g/dm2;

83.封孔剂配置,将疏水型改性纳米二氧化钛加入到无水乙醇,然后使用去离子水稀释,然后加入改性聚四氟乙烯乳液,最后使用去离子水稀释至改性聚四氟乙烯浓度为5%、疏水型改性纳米二氧化钛浓度为0.1%、无水乙醇浓度为10%;

84.封孔喷涂,调整第一万向头8使多功能超声雾化喷涂装置与待处理面垂直,调整第二万向头9使超声雾化喷头2与红外辐射加热器3之间的夹角为30

°

,使喷射方向与待处理面之间的夹角为60

°

;封孔剂喷涂速度为0.1g/s,红外辐射加热温度为120℃,喷涂装置移动速度为1dm/s,排气口5气压为-0.01mpa。

85.(4)热处理固化

86.负压低温预烧结,真空度为-0.08mpa,温度为180℃,处理时间为15min;高温烧结固化,真空度为-0.05mpa,温度为300℃,处理时间为15min。

87.实施例2

88.工艺流程如图2所示,本实施例中的铝合金表面硬质不沾层制备方法,依次包括以下步骤:

89.(1)预处理

90.确定器具的待处理区域,依次采用80、160、800目金相砂纸对待处理区进行打磨露

出金属光泽,然后抛光至无明显划痕,最后使用无水乙醇清洗备用;采用耐高温防水硅胶对器具进行封胶保护,封装厚度为2mm,室温固化24h;

91.(2)多孔硬质基底层制备

92.配置微弧氧化电解液:硅酸钠18g/l,钨酸钠3g/l,氢氧化钠1g/l,氟化钠1g/l,甘油0.5ml/l,纳米二氧化硅0.5g/l,溶剂为去离子水。微弧氧化处理:正电压600v,负电压100v,频率1000hz,占空比20%,电解液温度20℃,氧化时间30min。

93.(3)超声雾化喷涂

94.待处理面润湿处理,采用无水乙醇为润湿剂,对待喷涂区进行润湿处理,无水乙醇的使用量为4g/dm2;

95.封孔剂配置,将疏水型改性纳米二氧化钛加入到无水乙醇,然后使用去离子水稀释,然后加入改性聚四氟乙烯乳液,最后使用去离子水稀释至改性聚四氟乙烯浓度为5%、疏水型改性纳米二氧化钛浓度为0.1%、无水乙醇浓度为10%;

96.封孔喷涂,调整第一万向头8使多功能超声雾化喷涂装置与待处理面垂直,调整第二万向头9使超声雾化喷头2与红外辐射加热器3之间的夹角为30

°

,使喷射方向与待处理面之间的夹角为60

°

;封孔剂喷涂速度为0.1g/s,红外辐射加热温度为120℃,喷涂装置移动速度为1dm/s,排气口5气压为-0.01mpa。

97.(4)热处理固化

98.负压低温预烧结,真空度为-0.08mpa,温度为180℃,处理时间为15min;高温烧结固化,真空度为-0.05mpa,温度为350℃,处理时间为30min。

99.实施例3

100.工艺流程如图2所示,本实施例中的钛合金表面硬质不沾层制备方法,依次包括以下步骤:

101.(1)预处理

102.确定器具的待处理区域,依次采用80、160、800目砂轮片或砂带对待处理区进行打磨露出金属光泽,然后抛光至无明显划痕,最后使用乙醇清洗备用;采用耐高温防水硅胶对器具进行封胶保护,封装厚度为2mm,室温固化24h;

103.(2)多孔硬质基底层制备

104.配置微弧氧化电解液:六偏磷酸钠8g/l,铝酸钠3g/l,偏钒酸铵2g/l,氢氧化钠1g/l,氟化钠0.5g/l,甘油0.5ml/l,溶剂为去离子水。微弧氧化处理:第1阶段:正电压450v,频率800hz,占空比15%,电解液温度20℃,氧化时间10min;第2阶段:正电压650v,频率800hz,占空比15%,电解液温度20℃,氧化时间30min。

105.(3)超声雾化喷涂

106.待处理面润湿处理,采用无水乙醇为润湿剂,对待喷涂区进行润湿处理,无水乙醇的使用量为3g/dm2;

107.封孔剂配置,将疏水型改性纳米二氧化钛加入到无水乙醇,然后使用去离子水稀释,然后加入改性聚四氟乙烯乳液,最后使用去离子水稀释至改性聚四氟乙烯浓度为5%、疏水型改性纳米二氧化钛浓度为0.1%、无水乙醇浓度为10%;

108.封孔喷涂,调整第一万向头8使多功能超声雾化喷涂装置与待处理面垂直,调整第二万向头9使超声雾化喷头2与红外辐射加热器3之间的夹角为30

°

,使喷射方向与待处理面

之间的夹角为60

°

;封孔剂喷涂速度为0.1g/s,红外辐射加热温度为120℃,喷涂装置移动速度为1dm/s,排气口5气压为-0.01mpa。

109.(4)热处理固化

110.负压低温预烧结,真空度为-0.08mpa,温度为180℃,处理时间为15min;高温烧结固化,真空度为-0.05mpa,温度为350℃,处理时间为30min。

111.上述三个实施例的电解液的配置参数参照下表1、2、3所示;上述三个实施例的微弧氧化工艺参数参照下表4所示;而上述三个实施例的封孔固化的参数参照下表5所示;上述三个实施例的不沾涂层性能参照下表6所示。

112.表1微弧氧化电解液配置

[0113] 硅酸钠磷酸钠氢氧化钠氟化钠甘油纳米二氧化钼实施例110g/l8g/l1g/l0.5g/l0.5ml/l0.5g/l

[0114]

表2微弧氧化电解液配置

[0115] 硅酸钠钨酸钠氢氧化钠氟化钠甘油纳米二氧化硅实施例218g/l3g/l1g/l1g/l0.5ml/l0.5g/l

[0116]

表3微弧氧化电解液配置

[0117] 六偏磷酸钠铝酸钠偏钒酸铵氟化钠甘油氢氧化钠实施例38g/l3g/l2g/l0.5g/l0.5ml/l1g/l

[0118]

表4微弧氧化工艺参数

[0119][0120][0121]

表5封孔固化工艺参数

[0122][0123]

表6不沾涂层性能参数

[0124]

编号材质/牌号基体层硬度/hv耐盐雾时间/h水接触角/

°

对比例1镁合金/az8085<12<90(亲水)实施例1镁合金/az80853.1264164.4对比例2铝合金/606196<24<90(亲水)

实施例2铝合金/60611109.7574172.1对比例3钛合金/tc4264.4-<90(亲水)实施例3钛合金/tc4532.1-167.5

[0125]

对比例1、2、3分别为实施例1、2、3对应的未经处理的工件。

[0126]

根据标准《gb/t 4340.1-2009金属材料维氏硬度实验》对基底层硬度进行测试,分别为:853.1、1109.7、532.1hv;根据标准《gb/t 10125-2012人造气氛腐蚀试验盐雾试验》对耐腐蚀性进行测试,从表中可以看出来,实施例1盐雾时间为264h、实施例2盐雾时间为574h(实施例3钛合金基体本身耐腐蚀);根据标准《gb/t 30693-2014塑料薄膜与水接触角的测量》对不沾涂层的疏水性能进行测试,从表中可以看出,水接触角分别为:164.4

°

、172.1

°

、167.5

°

。从表6可以看出,经本发明方法处理的工件的表面硬度、耐盐时间和水接触角均有大幅度提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1