不粘涂层及其制备方法、锅具以及烹饪器具与流程

不粘涂层及其制备方法、锅具以及烹饪器具

1.本案是中国专利申请号为201811299617.2、申请日为2018-11-02、发明名称为“不粘涂层、锅具以及烹饪器具”的分案申请。

技术领域

2.本发明涉及烹饪设备技术领域,具体的,涉及不粘涂层及其制备方法、锅具以及烹饪器具。

背景技术:

3.目前,消费者在使用金属材质的烹饪器具烹饪食物时,金属的导热系数较高,当加热不均匀时,加热较为集中的区域容易出现粘锅和烧糊的现象。食物烧糊之后会产生损害人体健康的有害物质,且烧糊的食物很难清洗干净,严重影响用户的烹饪体验。

4.因而,目前的烹饪器具仍有待改进。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种热导率较低、硬度较高、耐磨、耐刮擦或者不粘性能较佳的不粘涂层,含有该不粘涂层的烹饪器具中温度分布比较均匀,进而在加热食物的时候几乎不会出现烧糊现象,且不粘涂层不易脱落,烹饪器具备较佳的持久不粘性。

6.在本发明的一个方面,本发明提供了一种不粘涂层。根据本发明的实施例,所述不粘涂层的热导率为0.1~3w/mk。由此,不粘涂层的热导率较低,将其设置在基体(例如锅体、内胆等)的表面犹如给基体穿上了一层保护衣,在加热时不粘涂层中几乎不会出现局部过热的现象,温度在不粘涂层中的分布较为均匀,可以有效防止烧糊现象,有效保护消费者的身体健康,且不粘涂层的不粘性能较佳,易清洗,极大提高消费者的消费体验。

7.根据本发明的实施例,所述不粘涂层中含有准晶材料。

8.根据本发明的实施例,所述不粘涂层包括:第一子涂层,所述第一子涂层中含有第一准晶材料;第二子涂层,所述第二子涂层设置在所述第一子涂层的外表面上,且含有第二准晶材料;其中,形成所述第一准晶材料的第一准晶颗粒的粒径大于形成所述第二准晶材料的第二准晶颗粒的粒径。

9.根据本发明的实施例,所述准晶材料的晶粒形状为二十面体、三十二面体和十面体中的至少之一。

10.根据本发明的实施例,基于所述不粘涂层的总质量,所述不粘涂层中的所述准晶材料的含量为20~90wt%。

11.根据本发明的实施例,所述不粘涂层中的所述准晶材料是利用粒径不大于150微米的准晶颗粒形成的。

12.根据本发明的实施例,所述不粘涂层中还含有有机氟树脂和陶瓷中的至少一种。

13.根据本发明的实施例,所述不粘涂层的外表面的表面粗糙度大于0且小于2微米。

14.根据本发明的实施例,所述不粘涂层的孔隙率大于等于0.1%且小于等于20%。

15.根据本发明的实施例,所述不粘涂层的厚度为10~500微米。

16.根据本发明的实施例,所述第一子涂层和所述第二子涂层各自独立的包括多个亚层。

17.根据本发明的实施例,形成所述准晶材料的原料包括铝、铁、铜、铬、钛、镍以及锆中的至少两种。

18.根据本发明的实施例,形成所述准晶材料的原料包括原子比为(60~70):(15~25):(5~15):(5~15)的铝、铜、铁和铬。

19.在本发明的另一方面,本发明提供了一种锅具。根据本发明的实施例,该锅具包括本体和设置在本体的内表面上的前面所述的不粘涂层。由此,该锅具中温度分布较为均匀,几乎不会出现粘锅和烧糊现象,几乎不会损害消费者的身体健康,并且易清洗,使用性能较佳。

20.根据本发明的实施例,所述锅具本体底部半径1/3-2/3之间的所述不粘涂层的热导率低于本体底部的其余部分的所述不粘涂层的热导率。

21.根据本发明的实施例,所述本体中含有准晶材料。

22.根据本发明的实施例,形成所述本体的材料包括不锈钢、铁、碳钢、铝和陶瓷中的至少一种。

23.在本发明的另一方面,本发明提供一种烹饪器具。根据本发明的实施例,该烹饪器具包括前面所述的锅具。该烹饪器具具有前面所述的锅具的全部特征和优点,在此不再一一赘述。

24.根据本发明的实施例,所述烹饪器具选自炒锅、煎锅、炖锅、奶锅、汤锅、平底锅、电饭煲、高压锅中的至少一种。

25.在本发明的又一方面,本发明提供一种制备前面所述的不粘涂层的方法。根据本发明的实施例,上述方法包括:对不粘涂层原料进行喷涂处理,得到所述不粘涂层,其中,所述不粘涂层的热导率为0.1~3w/mk。

26.根据本发明的实施例,所述不粘涂层原料包括准晶材料。

27.根据本发明的实施例,形成所述不粘涂层的方法包括:形成第一子涂层,所述第一子涂层中含有第一准晶材料;形成第二子涂层,所述第二子涂层设置在所述第一子涂层的外表面上,且含有第二准晶材料;其中,形成所述第一准晶材料的第一准晶颗粒的粒径大于形成所述第二准晶材料的第二准晶颗粒的粒径。

28.根据本发明的实施例,所述喷涂处理为等离子体喷涂,所述等离子喷涂的功率为30~40kw,送粉量为15~20g/min。

29.根据本发明的实施例,所述喷涂处理之后,还包括对所述不粘涂层进行退火处理的步骤,所述退火处理的温度为600℃~800℃。

附图说明

30.图1是本发明一个实施例中的不粘涂层的结构示意图。

31.图2是本发明一个实施例中锅具的部分结构示意图。

32.图3是本发明一个实施例中制备准晶颗粒的方法流程示意图。

33.图4是本发明一个实施例中的准晶粉末的x射线衍射谱图(xrd)。

34.图5是本发明一个实施例中的准晶粉末的扫描电镜图(sem)。

具体实施方式

35.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

36.本发明是基于发明人的以下认识和发现而完成的:

37.目前,针对烹饪器具粘锅和烧糊的问题,通常采用的解决办法是在烹饪器具内设置特氟龙涂层,但是特氟龙涂层在与铁铲、百洁布等用具触碰时,极易脱落,导致涂层的不粘性能变差,同时仍会出现烧糊现象。针对上述技术问题,发明人进行了深入的研究,研究后发现,在烹饪器具中设置热导率较低的不粘涂层,在进行加热时,热量在不粘涂层中的分布较为均匀,几乎不会出现局部过热的现象,进而大幅度降低烧糊或者粘锅现象的发生,极大提高消费者的消费体验。

38.有鉴于此,在本发明的一个方面,本发明提供了一种不粘涂层。根据本发明的实施例,所述不粘涂层的热导率为0.1~3w/mk,如0.1w/mk、0.5w/mk、1.0w/mk、1.1w/mk、1.2w/mk、1.3w/mk、1.4w/mk、1.5w/mk、1.6w/mk、1.7w/mk、1.8w/mk、1.9w/mk、2.0w/mk、2.1w/mk、2.2w/mk、2.3w/mk、2.4w/mk、2.5w/mk、2.6w/mk、2.7w/mk、2.8w/mk、2.9w/mk、3.0w/mk。由此,不粘涂层的热导率较低,将其设置在本体(例如锅体本体、内胆本体等)的表面犹如给本体穿上了一层保护衣,在加热时热量在不粘涂层中缓慢扩散,几乎不会出现局部过热的现象,不粘涂层中的温度分布较为均匀,均热效果较佳,可以有效防止烧糊现象,有效保护消费者的身体健康,且不粘涂层的不粘性能较佳,易清洗,极大提高消费者的消费体验。当不粘涂层的热导率过低时,其导热速率过慢,加热食物需要等待的时间过长,消费者的体验不佳;当不粘涂层的热导率过高时,不粘涂层中容易出现局部过热的现象,使得食物容易被烧糊,损害消费者的身体健康,降低消费者的消费体验。

39.根据本发明的实施例,所述不粘涂层中含有准晶材料。由此,准晶材料的热导率较低,硬度较高,耐磨、耐刮擦,耐腐蚀,且与基体之间的结合力较强,使用寿命较长,可以保持较长时间的不粘性能,在长期使用过程中均能有效防止烧糊,使用性能较佳。

40.根据本发明的实施例,准晶是一种介于晶体和非晶之间的固体,其具有完全有序的结构,却不具有晶体所应有的平移对称性。准晶的最外层电子没有重构现象,准晶以伪能隙的电子结构一直保持到外表面,因此,准晶具有金属体系中最低的表面能,使得水或者其他物质不易粘附在准晶表面,该性质使得准晶具备较佳的不粘性能;由于准晶具有费米能级电子局域化的特性,其抗腐蚀性能优良。准晶还具有高硬度、耐磨损特性,使得含有准晶的不粘涂层的不粘性可以和teflon涂层相媲美,硬度为不锈钢材料的2.5倍,可耐铁铲刮擦。同时,准晶与金属基体为冶金结合,其结合力远高于范德华力,故在没有特殊养护的情况下,具有很长的使用寿命。

41.根据本发明的实施例,所述准晶具有五次旋转对称或者十次旋转对称特征。由此,准晶具备上述特殊的准周期排列的特征,准晶的晶粒无法排满整个空间,利用上述准晶形

成的涂层表面具备由晶粒组成的间隙为微米级或者微纳米级的凹凸结构,该结构可以起到极佳的疏水作用,不粘效果较佳。

42.根据本发明的实施例,所述准晶的晶粒形状为多面体结构。由此,由具备多面体结构形成的晶粒无法排满整个空间,进而使得涂层表面含有凹凸结构,该结构可以起到极佳的疏水作用,不粘效果较佳,其涂层中具备较为合适的孔隙率,可进一步提升不粘涂层的使用性能。在本发明的一些实施例中,所述准晶的晶粒形状为二十面体、三十二面体或者十面体。由此,准晶中含有形状为二十面体、三十二面体或者十面体的晶粒时,具备更加致密的结构,使得准晶具备较高的硬度,耐磨、耐刮擦、耐腐蚀,能够分散应力,裂纹容易扩散,防止裂纹沿固定方向形成,使用寿命更长,且不粘性能更佳,进而使得含有上述准晶的涂层的使用性能更佳。

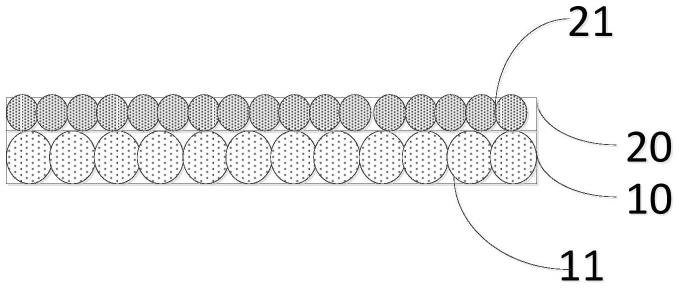

43.根据本发明的实施例,形成所述不粘涂层的材料包括al、fe、cu、cr、ti、ni以及zr中的至少两种。由此,上述材料可以在不粘涂层中形成准晶,使得涂层的不粘性较佳,硬度较高,耐磨、耐刮擦性较佳,使用寿命较长,且上述材料对人体健康几乎没有影响,安全性较高,对环境也比较友好。在本发明的一些实施例中,形成所述不粘涂层的材料为al-cu-fe合金、al-cu-fe-cr合金、ti-fe合金或者ti-ni-zr合金。由此,上述合金更易形成准晶,使得不粘涂层的不粘性更佳,硬度更高,耐磨、耐刮擦性更佳,使用寿命更长。在本发明的一些具体实施例中,形成所述准晶材料的原料包括原子比为(60~70):(15~25):(5~15):(5~15)的铝、铜、铁和铬。由此,铝、铜、铁和铬在上述原子比范围内可以形成含量较为合适的准晶,进而使得不粘涂层的使用性能更佳。

44.在本发明的一些实施例中,基于所述不粘涂层的总质量,所述不粘涂层中的所述准晶材料的含量为20~90wt%。例如不粘涂层中准晶材料含量可以为20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%等。发明人发现,该不粘涂层的不粘性能较佳,热导率较低,硬度较大,耐磨、耐刮擦,耐腐蚀,使用寿命较长,耐高温,在高温下不会释放有毒物质,几乎不会损坏人体健康,对环境比较友好,安全性较高。当准晶材料含量过低时,不粘涂层的不粘性能较低,热导率相对较高,局部过热现象发生率相对较高,硬度相对较差,使用性能相对不佳;当准晶材料含量过高时,不粘涂层易开裂,使用性能相对不佳。

45.根据本发明的实施例,所述不粘涂层中的所述准晶材料是利用粒径不大于150微米的准晶颗粒形成的,如145微米、140微米、135微米、130微米、125微米、120微米、115微米、110微米、105微米、100微米、95微米、90微米、85微米、80微米、75微米、70微米、65微米、60微米、55微米、50微米、45微米、40微米、35微米、30微米、25微米、20微米、15微米、10微米。由此,形成的准晶材料具备超疏水结构,可以有效提升不粘涂层的不粘性能,且不粘涂层硬度较高,耐刮擦。当准晶颗粒的粒径过大时,不粘涂层的疏水性或者不粘性相对不佳,且不粘涂层外表面结构较疏松,使得不粘涂层硬度、耐磨性和不粘性相对较低;进一步的,准晶颗粒的粒径过大会使得不粘涂层的表面粗糙度变大,而表面粗糙度过大时,容易使调理物等沉积在间隙中,则在长时间的使用过程中,会降低涂层的不粘性能,影响使用效果。

46.根据本发明的实施例,该不粘涂层中还可以含有有机氟树脂或陶瓷材料中的至少一种。由此,有机氟树脂(如特氟龙)和陶瓷也具备良好的不粘性能,和准晶材料配合发挥作用,可以进一步提高不粘涂层的不粘性能。

47.根据本发明的实施例,所述不粘涂层的孔隙率大于等于0.1%且小于等于20%,例如不粘涂层的孔隙率可以为0.1%、1%、2%、5%、8%、10%、12%、15%、16%、18%、20%等。由此,不粘涂层中合理的孔隙可减少应力集中、避免涂层裂纹的产生。当不粘涂层中孔隙率过小时,涂层中应力相对较大,相对易开裂,且热导率较大,影响导热均匀性;当不粘涂层中孔隙率较高时,不粘涂层硬度和耐磨性相对较低,导致涂层的耐久性相对较差。

48.根据本发明的实施例,所述不粘涂层的外表面的表面粗糙度大于0且小于2微米,如0.1微米、0.2微米、0.3微米、0.4微米、0.5微米、0.6微米、0.7微米、0.8微米、0.9微米、1.0微米、1.1微米、1.2微米、1.3微米、1.4微米、1.5微米、1.6微米、1.7微米、1.8微米、1.9微米、1.95微米等。由此,不粘涂层的表面较为光滑,摩擦系数较低,耐刮擦性能更佳,且不粘性能也较佳。当不粘涂层的表面粗糙度过大时,由于孔隙的毛细作用会使水滴平铺在涂层表面,降低疏水角,导致不粘涂层的不粘性降低;进一步的,表面粗糙度过大时,容易使调理物等沉积在间隙中,则在长时间的使用过程中,会降低涂层的不粘性能,影响使用效果。

49.根据本发明的实施例,所述不粘涂层的厚度为10~500微米,如10微米、11微米、12微米、13微米、14微米、15微米、16微米、17微米、18微米、19微米、20微米、30微米、40微米、50微米、80微米、100微米、120微米、150微米、160微米、180微米、200微米、210微米、220微米、250微米、270微米、280微米、290微米、300微米、310微米、320微米、350微米、360微米、380微米、390微米、400微米、410微米、420微米、430微米、440微米、450微米、460微米、470微米、480微米、490微米、500微米。由此,不粘涂层的热导率较低,且即使不粘涂层的外表面有破损,涂层的内部结构仍能有效发挥不粘性能,有效延长涂层的使用寿命,且在长期使用过程中均能保持较佳的不粘性能。若不粘涂层的厚度过薄,则涂层热导率相对较高,不能有效起到均热作用,局部过热现象发生率相对较高,使用寿命相对较短;若不粘涂层的厚度过厚,则会使涂层外表面结构疏松、凸起部之间的间隙增加,涂层硬度、耐磨性和不粘性相对较低。

50.根据本发明的实施例,参照图1,所述不粘涂层包括:第一子涂层10,所述第一子涂层10中含有第一准晶材料;第二子涂层20,所述第二子涂层20设置在所述第一子涂层10的外表面上,且含有第二准晶材料;其中,形成所述第一准晶材料的第一准晶颗粒11的粒径大于形成所述第二准晶材料的第二准晶颗粒21的粒径。由此,由于形成第一准晶材料的第一准晶颗粒粒径较大,能够增加第一子涂层和基体的结合力,且形成的第一子涂层的孔隙率较大,能够降低第一子涂层的热导率,从而增加导热的均匀性,有利于获得热导率较为合适的不粘涂层,形成第二准晶材料的第二准晶颗粒粒径较小,从而能够获得孔隙率较为合适的不粘涂层,使不粘涂层的表面具备超疏水结构,提高不粘性能,通过分别采用粒径不同的准晶颗粒制备不粘涂层,不仅能够获得孔隙率和热导率较为合适的不粘涂层,且能够减少大粒径准晶颗粒的浪费,提高生产效率,有效的节约成本。根据本发明的实施例,所述第一子涂层和所述第二子涂层各自独立的包括多个亚层。由此,可以获得厚度合适的第一子涂层和第二子涂层,使得不粘涂层的热导率较为合适,耐磨、耐刮擦性能较佳。在本发明的一些实施例中,每层亚层是通过一次喷涂形成的,可以通过多次喷涂形成厚度合适的第一子涂层和第二子涂层。由此,操作简单、方便,易于实现,成本较低。

51.在本发明的另一方面,本发明提供了一种锅具。根据本发明的实施例,参照图2,该锅具包括本体100和设置在本体的内表面上的前面所述的不粘涂层200。由此,该锅具中温

度分布较为均匀,几乎不会出现粘锅和烧糊现象,几乎不会损害消费者的身体健康,并且易清洗,使用性能较佳。

52.根据本发明的实施例,所述锅具本体底部半径1/3-2/3之间的所述不粘涂层的热导率低于本体底部的其余部分的所述不粘涂层的热导率,由于本体部半径1/3-2/3之间的位置与加热线圈对应或与火焰对应,温度较高,设置本体底部半径1/3-2/3之间的所述不粘涂层的热导率低于本体底部的其余部分的所述不粘涂层的热导率,可以使本体底部热量分布均匀,起泡均匀,没有较大的气泡产生,因此降低锅具烹饪过程中的噪音。

53.根据本发明的实施例,该锅具可以为炒锅、煎锅、炖锅、奶锅、汤锅、平底锅等可以直接使用的锅具,也可以是电饭煲、高压锅等的内胆锅具,所述本体为锅具本体或烹饪设备内胆本体。由此,应用场景较为广泛,可以满足消费者的大部分烹饪需求。根据本发明的实施例,形成所述本体的材料包括不锈钢、铁、碳钢、铝和陶瓷中的至少一种。由此,材料来源广泛,成本较低,且上述材料与不粘涂层之间的结合力较强。

54.对于本体材料为不锈钢的锅具而言,由于不粘涂层的热导率为0.1~3w/mk,将其设置在不锈钢锅具的表面犹如给不锈钢基体穿上了一层保护衣,使不锈钢锅具的热导率为5-17w/mk,优选为6-17w/mk,如6w/mk、7w/mk、8w/mk、9w/mk、10w/mk、11w/mk、12w/mk、13w/mk、14w/mk、15w/mk、16w/mk、17w/mk等,在加热时不粘涂层中几乎不会出现局部过热的现象,温度在不粘涂层中的分布较为均匀,可以有效防止烧糊现象。

55.根据本发明的实施例,上述锅具的本体中也可以掺杂有准晶材料。由此,可以进一步提高锅具的硬度、耐磨性、且本体与不粘涂层之间的热膨胀系数匹配度更高,结合力更强,不粘涂层不易脱落和磨损,使用寿命明显延长。

56.在本发明的另一方面,本发明提供了一种烹饪器具。根据本发明的实施例,该烹饪器具包括前面所述的锅具。由此,该烹饪器具具有良好的不粘性能,同时不易开裂,该锅具中温度分布较为均匀,几乎不会出现粘锅和烧糊现象,使用寿命较长,几乎不会损害消费者的身体健康,并且易清洗,使用性能较佳。

57.根据本发明的实施例,烹饪器具选自炒锅、煎锅、炖锅、奶锅、汤锅、平底锅、电饭煲、高压锅中的至少一种。由此,可以满足大部分烹饪需求。上述烹饪器具除了包括前面所述的不粘涂层之外,还可以包括常规烹饪器具应该具备的结构,以炒锅为例进行说明,其还可以包括手柄等。

58.在本发明的另一方面,本发明提供了一种制备前面所述的不粘涂层的方法。根据本发明的实施例,该方法包括:对不粘涂层原料进行喷涂处理,得到所述不粘涂层,其中,所述不粘涂层的热导率为0.1~3w/mk。由此,制备不粘涂层的方法简单、方便,易于实现,成本较低,且获得的不粘涂层具备前面所述的所有特征和优点,在此不再过多赘述。

59.根据本发明的实施例,形成不粘涂层原料可以为形成前面所述的准晶材料的原料,在此不再过多赘述。

60.根据本发明的实施例,将不粘涂层的原料进行喷涂之前,参照图3,还可以包括将原料制备成准晶颗粒的步骤:

61.s110:将形成所述不粘涂层的原料熔炼成合金锭。

62.s120:将所述合金锭在保护气氛下进行雾化制粉,得到准晶粉末(准晶粉末的表征结果可参照图4和图5)。

63.在本发明的一些实施例中,雾化制粉的操作可以包括:将上述合金锭在1000~1200℃内熔融为液体,之后以快速运动的流体(雾化介质)冲击或以其他方式将上述熔融液体破碎为细小液滴,继之冷凝为固体粉末。由此,工艺成熟,易操作,易于工业化生产。

64.s130:将所述准晶粉末进行球化处理,以便得到准晶颗粒。

65.根据本发明的实施例,球化处理的方式可以为气雾法、水雾法、等离子旋转法等,操作简单、方便,且有利于提高在后续步骤喷涂时准晶颗粒的出粉率。

66.根据本发明的实施例,为了进一步提高喷涂时准晶颗粒的出粉率,准晶颗粒的粒径小于150微米,具体的,可以在球化处理之后进行筛粉(比如利用50目~200目的筛网进行筛粉)得到粒径小于150微米的准晶颗粒。由此,喷涂时准晶颗粒的出粉率更佳。若准晶颗粒的粒径过大,不仅不利于出粉,而且在喷涂时未完全熔融的准晶颗粒过多,若将该未完全熔融的准晶颗粒喷涂在本体表面上,则会导致不粘涂层表面不平整,使得涂层的不粘效果相对较低,使用性能相对不佳。

67.根据本发明的实施例,形成所述不粘涂层的方法包括:形成第一子涂层,所述第一子涂层中含有第一准晶材料;形成第二子涂层,所述第二子涂层设置在所述第一子涂层的外表面上,且含有第二准晶材料;其中,形成所述第一准晶材料的第一准晶颗粒的粒径大于形成所述第二准晶材料的第二准晶颗粒的粒径。由此,由于形成第一准晶材料的第一准晶颗粒粒径较大,能够增加第一子涂层和基体的结合力,且形成的第一子涂层的孔隙率较大,能够降低第一子涂层的热导率,从而增加导热的均匀性,有利于获得热导率较为合适的不粘涂层,形成第二准晶材料的第二准晶颗粒粒径较小,从而能够获得孔隙率较为合适的不粘涂层,使不粘涂层的表面具备超疏水结构,提高不粘性能,通过分别采用粒径不同的准晶颗粒制备不粘涂层,不仅能够获得孔隙率和热导率较为合适的不粘涂层,且能够减少大粒径准晶颗粒的浪费,提高生产效率,有效的节约成本。根据本发明的实施例,所述第一子涂层和所述第二子涂层各自独立的包括多个亚层。由此,可以获得厚度合适的第一子涂层和第二子涂层,使得不粘涂层的热导率较为合适,耐磨、耐刮擦性能较佳。在本发明的一些实施例中,每层亚层是通过一次喷涂形成的,可以通过多次喷涂形成厚度合适的第一子涂层和第二子涂层。由此,操作简单、方便,易于实现,成本较低。

68.根据本发明的实施例,为了提高不粘涂层在本体上的附着力,在喷涂之前可进一步包括对本体表面进行清洁的步骤,清洁的具体方法没有限制要求,只要能将本体表面上的污渍、油渍或锈迹等清洁干净,达到喷涂的要求即可。在本发明的一些实施例中,可采用酒精、三氯乙烯或者纯水加超声波等方式对本体表面进行清洁并烘干,要求本体表面在喷涂前不能有锈迹等,如此,清洁后喷涂可以大大提高准晶在本体上的附着力。在本发明的一些实施例中,为了更进一步的提高不粘涂层在本体上的附着力,延长不粘涂层的使用寿命,在上述清洁步骤之后,可对本体表面做喷砂处理使本体表面粗化。

69.根据本发明的实施例,所述喷涂处理为等离子体喷涂。由此,操作简单、方便,易于实现。在本发明的一些实施例中,等离子喷涂的功率为30~40kw,例如等离子喷涂的功率可以为30kw、32kw、34kw、36kw、38kw、40kw等,主气流量为50~60l/min,例如主汽流量可以为50l/min、52l/min、54l/min、56l/min、58l/min、60l/min等,辅助气流量为20~30l/min,例如辅助气流量可以为20l/min、22l/min、24l/min、26l/min、28l/min、30l/min等,送粉量为15~20g/min,例如送粉量可以为15g/min、16g/min、17g/min、18g/min、19g/min、20g/min

等。由此,可以形成性能较佳的不粘涂层,且不粘涂层与本体之间的结合力较强,不易脱落。需要说明的是,由于在等离子喷涂过程中,铝(al)会有部分烧蚀,所以al在原料中的含量要高于在最终不粘涂层中的含量。

70.根据本发明的实施例,在所述喷涂处理之后,还包括对所述不粘涂层进行退火处理的步骤。

71.根据本发明的实施例,为了在保证不粘涂层质量的基础上,获得热导率较为合适的不粘涂层,退火处理的温度为600℃~800℃,例如退火处理的温度可以为600℃、650℃、700℃、750℃或800℃等。如此,在该温度范围内退火,不仅可以将不粘涂层中由于喷涂转化的非晶相在高温下重新转化为准晶,而且使得不粘涂层中的准晶晶种长大成为准晶晶粒,也不会影响不粘涂层的质量,且获得的涂层中准晶含量较为合适,有利于获得热导率较为合适的不粘涂层,获得的准晶晶粒的尺寸较为合适,有晶粒组成的凸起部之间的间隙也较为合适,使得不粘涂层不粘性能较佳。若退火处理的温度低于600℃,则涂层中准晶含量相对较低,不粘涂层的不粘性能相对较差,且不粘涂层的热导率相对较大,均热效果相对较差;若退火处理的温度高于800℃,则不粘涂层中准晶含量过高脆性较大,且在退火过程中,过高的温度会使得涂层中具有过高的热应力,而这种过高的热应力会使得不粘涂层开裂,使得涂层的使用性能相对不佳,不粘涂层的生产成本较高。

72.根据本发明的实施例,由于不粘涂层中含有易氧化的金属元素(比如铝),所以退火处理是在真空或保护气氛(比如氮气或氩气)下进行的。由此,在退火过程中可以保护铝等易氧化的金属元素不被氧化,进一步提高不粘涂层中准晶的含量,是的不粘涂层的热导率较为合适。

73.根据本发明的实施例,为了得到热导率较为合适的不粘涂层,退火处理的条件为:升温速率为5~100℃/min,例如升温速率可以为5℃/min、10℃/min、20℃/min、30℃/min、40℃/min、50℃/min、60℃/min、70℃/min、80℃/min、90℃/min或100℃/min等,保温时间为0.5~10小时,例如保温时间可以为0.5小时、1小时、3小时、5小时、7小时、9小时或10小时等,降温速率为5~100℃/min,例如降温速率可以为5℃/min、10℃/min、20℃/min、30℃/min、40℃/min、50℃/min、60℃/min、70℃/min、80℃/min、90℃/min或100℃/min等,降温至200~300℃,比如,200℃、230℃、250℃、270℃或300℃,之后随炉冷却到室温。由此,可以获得较为合适的准晶含量,进而极大提高不粘涂层的不粘性,不粘涂层的热导率较为合适。若升温速率或降温速率过低,会延长工艺时长;若升温速率或降温速率过快,会影响不粘涂层的质量,比如涂层开裂等;若保温时间太短,不能使得非晶相充分转化为准晶或不能使得晶种完全长成晶粒,不粘涂层的使用性能相对不佳;若保温时间太长,则可能是导致不粘涂层开裂,且成本较高。

74.根据本发明的实施例,在进行退火之后,还可以包括对不粘涂层进行抛光的步骤。

75.根据本发明的实施例,抛光处理的方式可以为打磨或者切削等,操作简单、方便,且可以获得较为光滑的表面,长期使用铁铲、百洁布等清洁用具清洗时,不粘涂层不易损坏,可赋予烹饪器具持久不粘性。

76.根据本发明的实施例,上述制备不粘涂层的方法操作简单、方便,易于实现,可以获得准晶含量合适的不粘涂层,该不粘涂层的热导率和孔隙率较为合适,不粘性能较佳,硬度较大,耐磨、耐刮擦,耐腐蚀,使用寿命较长,耐高温,在高温下不会释放有毒物质,几乎不

会损坏人体健康,对环境比较友好,安全性较高。

77.下面描述本技术的实施例。

78.实施例

79.不粘涂层厚度测试方法:对不粘涂层进行扫描电镜测试,以测量不粘涂层的厚度。

80.热导率测试方法:采用平板热流法测试。

81.不粘性能测试方法:采用的煎蛋不粘性的测试方法,其测试方法和标准是astmd5470-2006gb《薄的热导性固体电绝缘材料传热性能测试标》。

82.需要说明的是,在下述实施例和对比例中,本体采用尺寸为直径25.4mm,厚度为4mm的不锈钢,热导率测试的为具有不粘涂层的本体的热导率。

83.实施例1

84.制备不粘涂层的在步骤为:

85.1.按照原子个数比为al:cu:fe:cr=(60-70):(15-25):(5-15):(5-15)的比例将合金原料熔融为合金锭;

86.2.雾化制粉:在真空或者保护气氛环境下,采用制粉设备,制成准晶粉末。

87.3.球化:将准晶粉进行球化和网筛,得到粒径小于150微米的准晶颗粒。

88.4.本体表面清洁:采用酒精、三氯乙烯或者纯水加超声波等方式对本体表面进行清洁并烘干,使本体表面在等离子喷涂前没有锈迹,随后做打砂处理使本体表面粗化。

89.5.等离子喷涂:采用等离子喷涂在上述本体表面喷涂1层准晶颗粒以便形成准晶涂层,喷涂功率为30~50kw(如30kw、32kw、34kw、36kw、38kw、40kw、42kw、44kw、46kw、48kw、50kw等),主气流量为50~60l/min(例如主汽流量可以为50l/min、52l/min、54l/min、56l/min、58l/min、60l/min等),辅助气流量为20~30l/min(例如辅助气流量可以为20l/min、22l/min、24l/min、26l/min、28l/min、30l/min等),送粉量为15~20g/min(例如送粉量可以为15g/min、16g/min、17g/min、18g/min、19g/min、20g/min等)。

90.6.退火:将准晶涂层在氩气保护气氛中进行退火处理,退火温度为600-800℃(例如退火处理的温度可以为600℃、650℃、700℃、750℃或800℃等),升温速率为20~30℃/min(如20、21、22、23、24、25、26、27、28、29、30℃/min),保温时间为1~3小时(如1、1.5、2.0、2.5、3.0小时),降温速率为10~20℃/min(如10、11、12、13、14、15、16、17、18、19、20℃/min)至300℃后,随炉冷却到室温,得到涂层。

91.7.抛光:将退火后的涂层抛光至表面粗糙度ra<2微米(如0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9微米),得到表面较为光滑的涂层。

92.获得的准晶涂层(即不粘涂层)厚度为20微米。

93.实施例2

94.不粘涂层的制备方法同实施例1,不同之处在于,本实施例中采用等离子喷涂在本体表面喷涂10层准晶颗粒。获得的准晶涂层厚度为90微米。

95.实施例3

96.不粘涂层的制备方法同实施例1,不同之处在于,本实施例中采用等离子喷涂在本体表面喷涂30层准晶颗粒。获得的准晶涂层厚度为300微米。

97.实施例4

98.不粘涂层的制备方法同实施例1,不同之处在于,本实施例中准晶颗粒的粒径为150-300微米。获得的准晶涂层厚度为200微米。

99.实施例5

100.不粘涂层的制备方法同实施例1,不同之处在于,本实施例中采用等离子喷涂在本体表面喷涂50层准晶颗粒。获得的准晶涂层厚度为600微米。

101.对比例1

102.本对比例中不锈钢本体表面不涂覆涂层。

103.实施例1-5以及对比例1中不粘涂层的性能测试数据参见表1。

104.表1

[0105] 涂层厚度(微米)热导率(w/mk)煎蛋不粘性实施例12017ⅱ实施例29011ⅱ实施例33008ⅰ实施例420010ⅱ实施例56005ⅱ对比例1无18ⅲ[0106]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0107]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0108]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0109]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0110]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任

一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0111]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1