烹饪器具及其制备方法与流程

烹饪器具及其制备方法

【技术领域】

1.本技术涉及炊具技术领域,尤其涉及一种烹饪器具及其制备方法。

背景技术:

2.在传统炊具行业中,通常会在烹饪器具的表面喷涂化学涂料,使得烹饪器具的至少部分表面形成一层不粘层。但现有技术中,用于形成不粘层的化学涂料成分以氟碳树脂和硅氧烷溶胶缩聚物为主,氟碳树脂和硅氧烷溶胶缩聚物形成的不粘层存在膜层硬度低(2h-8h)、不耐磨等缺陷。因此,寻找一种能够替代常规化学涂料以制备性能更优越的不粘层成为本行业亟待解决的问题。

技术实现要素:

3.鉴于此,本技术提供一种烹饪器具及其制备方法,通过在锅体的至少部分表面设置连续相与分散相形成的海岛结构层,使得烹饪器具兼具良好的耐磨与不粘性能。

4.第一方面,本技术提供一种烹饪器具,所述烹饪器具包括锅体及设置于所述锅体的至少部分表面的复合膜层,所述复合膜层为连续相与分散相形成的海岛结构的层,所述连续相为粘结树脂,所述分散相包括金属或其合金粒子、陶瓷粒子及不粘性粒子;

5.其中,所述金属或其合金粒子与所述复合膜层中其余组分的体积比为1:(5~10),所述的其余组分中所述粘结树脂的质量占比为10%~30%、所述陶瓷粒子的质量占比为20%~30%、所述不粘性粒子的质量占比为50%~70%。

6.在可行的实施方式中,所述粘结树脂包括但不限于聚酰亚胺树脂、聚醚砜树脂、聚醚醚酮树脂中的一种或者多种。

7.上述方案中,粘结树脂用于将分散相粒子连接起来,形成海岛结构的”海部”,在锅体上,也作为复合膜层的基体层,因此需要具备良好的耐温性,选用聚酰亚胺树脂、聚醚砜树脂、聚醚醚酮树脂中的一种或者多种形成的复合膜层,兼具良好的耐高温、耐低温性能,可以理解的,当复合膜层在高温环境下时不会因高温发生分解,且在低温环境下也不会因低温发生脆裂,复合膜层使用寿命更长。

8.在可行的实施方式中,所述金属或其合金粒子的材质包括但不限于铝、铝合金、不锈钢中的一种或者多种。

9.上述方案中,金属或其合金粒子可以用于提高复合膜层的硬度,也可以用于增强复合膜层与锅体表面的连接稳定性,常规的烹饪器具中,锅体的材质为铝、铝合金、不锈钢中的一种或者多种,因此,金属或其合金粒子与锅体材质一致,复合膜层与锅体的连接更牢固,防止复合膜层在使用过程中脱落,延长烹饪器具的使用寿命。

10.在可行的实施方式中,所述陶瓷粒子包括但不限于氧化铝陶瓷、氧化锆陶瓷、氧化钛陶瓷、氧化硅陶瓷、氮化铝陶瓷、氮化锆陶瓷、氮化钛陶瓷、氮化硅陶瓷、碳化硅陶瓷、氮碳化钛的一种或多种。

11.上述方案中,陶瓷粒子为分散相的组成成分之一,分散的分布在粘结树脂形成的

海岛结构的”海部”上,选用氧化铝陶瓷、氧化锆陶瓷、氧化钛陶瓷、氧化硅陶瓷、氮化铝陶瓷、氮化锆陶瓷、氮化钛陶瓷、氮化硅陶瓷、碳化硅陶瓷、氮碳化钛的一种或多种形成的陶瓷粒子,复合膜层的耐磨性更好。

12.在可行的实施方式中,所述不粘性粒子的材质包括但不限于氟化碳、氟化石墨、氟化石墨烯、石墨烯中一种或者多种。

13.上述方案中,烹饪器具主要的用途为烹饪食物,因此,氟化碳、氟化石墨、氟化石墨烯、石墨烯中一种或者多种不粘性粒子添加在复合膜层中,可使得复合膜层具有良好的不粘性。

14.在可行的实施方式中,所述复合膜层的厚度为20μm~60μm。

15.上述方案中,复合膜层形成于锅体的至少部分表面,用于提高烹饪器具的不粘效果;若复合膜层的厚度过厚,复合膜层的使用寿命更长,但烹饪器具的制备成本升高;若复合膜层的厚度过薄,复合膜层在使用过程中容易受到破坏,使用寿命短,进而降低了烹饪器具的使用寿命。

16.在可行的实施方式中,所述复合膜层的硬度为500hv~950hv。

17.上述方案中,复合膜层的硬度影响着膜层的使用寿命,若复合膜层的硬度过高,膜层的耐磨性能更好,且膜层的使用寿命长,但烹饪器具的制备成本升高;若复合膜层的硬度过低,复合膜层在使用过程中容易受到破坏,使用寿命短,进而降低了烹饪器具的使用寿命。

18.第二方面,本技术提供一种如第一方面任一项所述烹饪器具的制备方法,所述制备方法包括:

19.采用热喷涂工艺将喷涂材料喷涂在所述锅体的至少部分表面形成所述复合膜层,得到所述烹饪器具,其中,所述喷涂材料为金属或其合金包覆复合粉末,所述复合粉末包括粘结树脂粉末、陶瓷粉末以及不粘性粉末。

20.在可行的实施方式中,所述喷涂材料选自丝材和/或粉体;

21.上述方案中,采用金属或其合金包覆复合粉末形成的丝材作为喷涂材料,喷涂工艺采用的设备简单,工艺简便,喷涂成本较低;采用金属或其合金包覆复合粉末形成的粉体作为喷涂材料,粉体颗粒熔化好,速度高,复合膜层与锅体的结合强度较高,涂层致密,沉积效率也较高。

22.在可行的实施方式中,所述复合粉末包括粘结树脂粉末、陶瓷粉末以及不粘性粉末;

23.上述方案中,粘结树脂粉末用于形成海岛结构的”海部”,陶瓷粉末以及不粘性粉末用于形成海岛结构的“岛”,进而形成兼具良好的耐磨与不粘性能的复合膜层。

24.在可行的实施方式中,所述粘结树脂粉末在所述复合粉末中的质量占比为10%~30%;

25.上述方案中,粘结树脂粉末用于形成海岛结构的”海部”,将分散相粒子连接起来,若粘结树脂粉末在复合粉末中的质量占比过低,分散相的连接效果变差,且影响复合膜层的致密性,进而降低复合膜层的耐腐蚀效果;若粘结树脂粉末在复合粉末中的质量占比过高,分散相粒子的使用量变少,复合膜层的耐磨性能与不粘效果变差,影响烹饪器具的使用寿命与使用体验。

26.在可行的实施方式中,所述粘结树脂粉末的粒径为3μm~70μm;

27.上述方案中,粘结树脂粉末用于形成海岛结构的”海部”,将分散相粒子连接起来,若粘结树脂粉末的粒径过小,喷涂后形成的粘结树脂层致密性过高,分散相粒子分布于海岛结构的”海部”上时,分散相粒子嵌入连续相的部分过少,与连续相的结合力过低,得到的复合膜层在使用过程中容易被破坏;若粘结树脂粉末的粒径过大,喷涂后形成的粘结树脂层的致密性过低,复合膜层的耐腐蚀性能变差,影响烹饪器具的使用寿命。

28.在可行的实施方式中,所述陶瓷粉末在所述复合粉末中的质量占比为20%~30%;

29.上述方案中,陶瓷粉末用于形成海岛结构中的“岛”,使得复合膜层具有耐磨的特性;若陶瓷粉末在复合粉末中的质量占比过大,复合膜层的耐磨性能变好,但其他组分的质量占比减少,复合膜层的耐腐蚀性能及不粘效果降低;若陶瓷粉末在复合粉末中的质量占比过大,复合膜层的耐磨性能降低,影响烹饪器具的使用寿命。

30.在可行的实施方式中,所述陶瓷粉末的粒径为3μm~70μm;

31.上述方案中,陶瓷粉末用于形成海岛结构中的“岛”,使得复合膜层具有耐磨的特性;若陶瓷粉末的粒径过小,复合膜层在使用过程中,陶瓷粉末随着烹饪器具使用时间的增加,磨损量大,导致烹饪器具的耐磨性失效;若陶瓷粉末的粒径过大,形成的复合膜层的粗糙度过高,食物烹饪过程中,食物会与复合膜层粘连,会降低烹饪器具的不粘效果。

32.在可行的实施方式中,所述不粘性粉末在所述复合粉末中的质量占比为50%~70%;

33.上述方案中,不粘性粉末用于形成海岛结构中的“岛”,使得复合膜层具有不粘的特性;若不粘性粉末在复合粉末中的质量占比过高,复合膜层的不粘效果变好,但其余组分的质量占比降低,会影响复合膜层的致密性及耐磨性能;若不粘性粉末在复合粉末中的质量占比过低,复合膜层的不粘效果变差,影响烹饪器具的使用寿命。

34.在可行的实施方式中,所述不粘性粉末的粒径为4μm~10μm;

35.上述方案中,不粘性粉末用于形成海岛结构中的“岛”,使得复合膜层具有不粘的特性;若不粘性粉末的粒径过小,复合膜层在使用过程中,不粘性粉末随着烹饪器具使用时间的增加,磨损量大,导致烹饪器具的不粘性失效;若不粘性粉末的粒径过大,形成的复合膜层的粗糙度过高,会降低烹饪器具的不粘效果。

36.在可行的实施方式中,所述金属或其合金与所述复合粉末的体积比为1:(5~10)。

37.上述方案中,金属或其合金包覆复合粉末形成的丝材或粉体经过喷涂工艺形成复合膜层,若金属或其合金与复合粉末的体积比过大,即金属或其合金的含量过高,会影响粘结树脂层的粘结性能;若金属或其合金与复合粉末的体积比过小,即金属或其合金的含量过低,会影响复合膜层与锅体的连接稳定性,复合膜层在使用过程中容易脱离,进而影响烹饪器具的使用体验。

38.在可行的实施方式中,所述金属或其合金选自铝、铝合金、不锈钢中的一种或者多种。

39.上述方案中,金属或其合金粒子可以用于提高复合膜层的硬度,也可以用于增强复合膜层与锅体表面的连接稳定性,常规的烹饪器具中,锅体的材质为铝、铝合金、不锈钢中的一种或者多种,因此,金属或其合金粒子与锅体材质一致,复合膜层与锅体的连接更牢

固,防止复合膜层在使用过程中脱落,延长烹饪器具的使用寿命。

40.在可行的实施方式中,所述喷涂工艺包括但不限于电弧喷涂、等离子喷涂、超音速火焰喷涂中的一种或多种。

41.上述方案中,采用电弧喷涂、等离子喷涂、超音速火焰喷涂等工艺形成的复合膜层,复合膜层的制备过程更高效,喷涂材料的利用率高,且成膜效果好,得到的复合膜层性能更优良。

42.在可行的实施方式中,所述烹饪器具的制备方法还包括预处理步骤:

43.对金属或其合金制备的锅体进行表面加工过程,得到具有清洁表面的预处理锅体;其中,所述表面加工过程包括抛丸、喷砂、蚀刻、压花、磨砂中的至少一种

44.上述方案中,本技术使用的锅体为金属或其合金材质,经过成型工艺后,表面具有毛刺、气孔或细微不平等缺陷,会影响后续的膜层制备过程。因此,通过抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,去除表面杂质,获得清洁的锅体,提供良好的膜层附着条件;并且表面加工还可以增加锅体表面的粗糙度,增强后续制备的复合膜层与锅体的结合力。

45.采用上述技术方案后,有益效果是:

46.本技术提供的烹饪器具,通过在锅体的至少部分表面设置包含连续相与分散相的海岛结构复合膜层,连续相中的粘结树脂可将分散相进行稳定的连接,复合膜层的致密性好,不易被腐蚀;且分散相中的各种粒子分散在连续相上,互不影响,复合膜层的化学稳定性高;同时,分散相中的金属或其合金粒子可以增加复合膜层的硬度,并增强复合膜层与锅体的连接强度,陶瓷粒子可以增强复合膜层的耐磨性能,不粘性粒子可以增强复合膜层的不粘性,进而使得烹饪器具兼具良好的耐磨与不粘性能。

【具体实施方式】

47.为了更好的理解本技术的技术方案,下面对本技术实施例进行详细描述。

48.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

49.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其它含义。

50.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

51.在传统炊具行业中,通常会在烹饪器具的表面喷涂化学涂料,使得烹饪器具的至少部分表面形成一层不粘层。但现有技术中,用于形成不粘层的化学涂料成分以氟碳树脂和硅氧烷溶胶缩聚物为主,氟碳树脂和硅氧烷溶胶缩聚物形成的不粘层存在膜层硬度低(2h-8h)、不耐磨等缺陷。因此,寻找一种能够替代常规化学涂料以制备性能更优越的不粘层成为本行业亟待解决的问题。

52.鉴于此,本技术提供一种烹饪器具,所述烹饪器具包括锅体及设置于所述锅体的至少部分表面的复合膜层,所述复合膜层为连续相与分散相形成的海岛结构的层,所述连

续相为粘结树脂,所述分散相包括金属或其合金粒子、陶瓷粒子及不粘性粒子;

53.其中,所述金属或其合金粒子与所述复合膜层中其余组分的体积比为1:(5~10),所述的其余组分中所述粘结树脂的质量占比为10%~30%、所述陶瓷粒子的质量占比为20%~30%、所述不粘性粒子的质量占比为50%~70%。

54.上述方案中,烹饪器具通过在锅体的至少部分表面设置包含连续相与分散相的海岛结构复合膜层,连续相中的粘结树脂可将分散相进行稳定的连接,复合膜层的致密性好,不易被腐蚀;且分散相中的各种粒子分散在连续相上,互不影响,复合膜层的化学稳定性高;同时,分散相中的金属或其合金粒子可以增加复合膜层的硬度,并增强复合膜层与锅体的连接强度,陶瓷粒子可以增强复合膜层的耐磨性能,不粘性粒子可以增强复合膜层的不粘性,进而使得烹饪器具兼具良好的耐磨与不粘性能。

55.在一些实施方式中,复合膜层的海岛结构是指多种分散相以粒子状(岛状)分布于连续相(海部)的一种结构,本技术的复合膜层中,连续相为粘结树脂,所述分散相包括金属或其合金粒子、陶瓷粒子及不粘性粒子,金属或其合金粒子、陶瓷粒子及不粘性粒子,分布于粘结树脂上。可以理解的,连续相与分散相形成的海岛结构中,连续相作为海岛结构的基底层,与烹饪器具得锅体连接,分散相粒子分布于连续的表面,且至少部分嵌入连续相内,使得分散相粒子可以增强连续相的物理性能,形成性能优良的复合膜层。

56.作为本技术可选的技术方案,分散相中的金属或其合金粒子与所述复合膜层中其余组分的体积比为1:(5~10),即即在制备复合膜层选用的喷涂材料中,金属或其合金包覆物与所述复合粉末的体积比为1:(5~10)。可选的,金属或其合金粒子与所述复合膜层中其余组分的体积比具体可以为1:5、1:6、1:7、1:8、1:9、1:10等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。分散相中的金属或其合金粒子位高硬度材料可以增加复合膜层的硬度,并且金属或其合金在形成复合膜层的过程中,为熔融态与锅体发生连接,因此可以增强复合膜层与锅体的连接强度,若金属或其合金与复合膜层中其余组分的体积比过大,即金属或其合金的含量过高,会影响粘结树脂层的粘结性能;若金属或其合金与复合膜层中其余组分的体积比过小,即金属或其合金的含量过低,会影响复合膜层与锅体的连接稳定性,复合膜层在使用过程中容易脱离,进而影响烹饪器具的使用体验。

57.本技术使用的所述金属或其合金粒子的材质包括但不限于铝、铝合金、不锈钢中的一种或者多种。可以理解的,常规的烹饪器具中,锅体的材质为铝、铝合金、不锈钢中的一种或者多种,因此,金属或其合金粒子与锅体材质一致,复合膜层与锅体的连接更牢固,防止复合膜层在使用过程中脱落,延长烹饪器具的使用寿命。

58.作为本技术可选的技术方案,复合膜层的其余组分中用于形成连续相的粘结树脂包括但不限于聚酰亚胺树脂、聚醚砜树脂、聚醚醚酮树脂中的一种或者多种。可以理解的,粘结树脂用于将分散相粒子连接起来,形成海岛结构的”海部”,在锅体上,也作为复合膜层的基体层,因此需要具备良好的耐温性,选用聚酰亚胺树脂、聚醚砜树脂、聚醚醚酮树脂中的一种或者多种形成的复合膜层,兼具良好的耐高温、耐低温性能,可以理解的,当复合膜层在高温环境下时不会因高温发生分解,且在低温环境下也不会因低温发生脆裂,复合膜层使用寿命更长。

59.本技术使用的其余组分中所述粘结树脂的质量占比为10%~30%,即在制备复合膜层选用的喷涂材料中,粘结树脂粉末在喷涂材料除包覆层外的所述复合粉末中的质量占

比为10%~30%。可选的,其余组分中所述粘结树脂的质量占比具体可以为10%、13%、16%、19%、21%、24%、27%、30%等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。若粘结树脂粉末在复合粉末中的质量占比过低,分散相的连接效果变差,且影响复合膜层的致密性,进而降低复合膜层的耐腐蚀效果;若粘结树脂粉末在复合粉末中的质量占比过高,分散相粒子的使用量变少,复合膜层的耐磨性能与不粘效果变差,影响烹饪器具的使用寿命与使用体验。

60.作为本技术可选的技术方案,分散相包含的所述陶瓷粒子包括但不限于氧化铝陶瓷、氧化锆陶瓷、氧化钛陶瓷、氧化硅陶瓷、氮化铝陶瓷、氮化锆陶瓷、氮化钛陶瓷、氮化硅陶瓷、碳化硅陶瓷、氮碳化钛的一种或多种。可以理解的,陶瓷粒子为分散相的组成成分之一,分散的分布在粘结树脂形成的海岛结构的“海部”上,选用上述材质的陶瓷粒子,复合膜层的耐磨性更好。示例性的,氧化铝陶瓷的硬度大,经测定,氧化铝陶瓷的洛氏硬度为hra80-90,且耐磨性能极好,耐磨性是远高于锰钢以及高铬铸铁等材料。

61.本技术使用的其余组分中陶瓷粒子的质量占比为20%~30%,即在制备复合膜层选用的喷涂材料中,陶瓷粉末在喷涂材料除包覆层外的所述复合粉末中的质量占比为20%~30%。可选的,其余组分中所述陶瓷粒子的质量占比具体可以为20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。若陶瓷粉末在复合粉末中的质量占比过大,复合膜层的耐磨性能变好,但其他组分的质量占比减少,复合膜层的耐腐蚀性能及不粘效果降低;若陶瓷粉末在复合粉末中的质量占比过大,复合膜层的耐磨性能降低,影响烹饪器具的使用寿命。

62.作为本技术可选的技术方案,分散相包含的不粘性粒子的材质包括但不限于氟化碳、氟化石墨、氟化石墨烯、石墨烯中一种或者多种。可以理解的,烹饪器具主要的用途为烹饪食物,因此,氟化碳、氟化石墨、氟化石墨烯、石墨烯中一种或者多种不粘性粒子添加在复合膜层中,可使得复合膜层具有良好的不粘性。示例性的,氟化碳具有很低的表面自由能、热稳定性和化学稳定性较好,并且对于酸或碱的水溶液具有长时间的憎水性,极难润湿,与水的接触角为145

°

,低的表面能和疏水效果可以使其具有优异的不粘性能。

63.其中,其余组分中不粘性粒子的质量占比为50%~70%,即在制备复合膜层选用的喷涂材料中,不粘性粉末在喷涂材料除包覆层外的所述复合粉末中的质量占比为50%~70%。可选的,其余组分中所述不粘性粒子的质量占比具体可以为50%、53%、56%、59%、62%、65%、68%、70%等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。若不粘性粉末在复合粉末中的质量占比过高,复合膜层的不粘效果变好,但其余组分的质量占比降低,会影响复合膜层的致密性及耐磨性能;若不粘性粉末在复合粉末中的质量占比过低,复合膜层的不粘效果变差,影响烹饪器具的使用寿命。

64.在一些实施方式中,本技术的复合膜层采用喷涂工艺制备得到,制备方法为:

65.步骤s10,对金属或其合金制备的锅体进行表面加工过程,得到具有清洁表面的预处理锅体;其中,所述表面加工过程包括抛丸、喷砂、蚀刻、压花、磨砂中的至少一种。

66.步骤s20,采用热喷涂工艺将喷涂材料喷涂在所述锅体的至少部分表面形成所述复合膜层,得到所述烹饪器具。

67.在步骤s10中,锅体为金属或其合金材质,经过成型工艺后,表面具有毛刺、气孔或细微不平等缺陷,会影响后续的膜层制备过程。因此,通过抛丸、喷砂、蚀刻、压花、磨砂等表

面加工过程,去除表面杂质,获得清洁的锅体,提供良好的膜层附着条件;并且表面加工还可以增加锅体表面的粗糙度,增强后续制备的复合膜层与锅体的结合力。

68.得到具有清洁表面的基体后,可进行步骤s20的喷涂工艺,在步骤s20中,所述喷涂工艺包括但不限于电弧喷涂、等离子喷涂、超音速火焰喷涂中的一种或多种,采用电弧喷涂、等离子喷涂、超音速火焰喷涂等工艺形成的复合膜层,复合膜层的制备过程更高效,喷涂材料的利用率高,且成膜效果好,得到的复合膜层性能更优良。喷涂工艺使用的喷涂材料为金属或其合金包覆复合粉末形成的丝材和/或粉体,金属或其合金粒子的材质包括但不限于铝、铝合金、不锈钢中的一种或者多种,复合粉末包括粘结树脂粉末、陶瓷粉末以及不粘性粉末。示例性的,喷涂材料可以为铝或铝合金包覆粘结树脂粉末、陶瓷粉末以及不粘性粉末形成的丝材或粉体,或者为,不锈钢包覆粘结树脂粉末、陶瓷粉末以及不粘性粉末形成的丝材或粉体,可根据实际需要选择喷涂工艺及喷涂材料,在此不做限定。

69.优选的,本申使用的喷涂工艺为电弧丝材喷涂,即将两根金属或其合金包覆复合粉末形成的喷涂丝材送入喷涂设备内,利用电弧来熔化喷涂丝材,并用高速气流把熔化的喷涂丝材雾化,并对雾化的喷涂丝材粒子加速使它们喷向锅体的至少部分表面形成复合膜层。

70.作为本技术可选的技术方案,喷涂工艺采用的粘结树脂粉末的粒径为3μm~70μm,可选的,粘结树脂粉末的粒径具体可以为3μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。粘结树脂粉末用于形成海岛结构的”海部”,将分散相粒子连接起来,若粘结树脂粉末的粒径过小,喷涂后形成的粘结树脂层致密性过高,分散相粒子分布于海岛结构的”海部”上时,分散相粒子嵌入连续相的部分过少,与连续相的结合力过低,得到的复合膜层在使用过程中容易被破坏;若粘结树脂粉末的粒径过大,喷涂后形成的粘结树脂层的致密性过低,复合膜层的耐腐蚀性能变差,影响烹饪器具的使用寿命。

71.作为本技术可选的技术方案,陶瓷粉末的粒径为3μm~70μm,可选的,陶瓷粉末的粒径具体可以为3μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。陶瓷粉末用于形成海岛结构中的“岛”,使得复合膜层具有耐磨的特性;若陶瓷粉末的粒径过小,复合膜层在使用过程中,陶瓷粉末随着烹饪器具使用时间的增加,磨损量大,导致烹饪器具的耐磨性失效;若陶瓷粉末的粒径过大,形成的复合膜层的粗糙度过高,食物烹饪过程中,食物会与复合膜层粘连,会降低烹饪器具的不粘效果。

72.作为本技术可选的技术方案,不粘性粉末的粒径为4μm~10μm,可选的,不粘性粉末的粒径具体可以为4μm、5μm、6μm、7μm、8μm、9μm、10μm等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。不粘性粉末用于形成海岛结构中的“岛”,使得复合膜层具有不粘的特性;若不粘性粉末的粒径过小,复合膜层在使用过程中,不粘性粉末随着烹饪器具使用时间的增加,磨损量大,导致烹饪器具的不粘性失效;若不粘性粉末的粒径过大,形成的复合膜层的粗糙度过高,会降低烹饪器具的不粘效果。

73.经过上述步骤s10、步骤s20后形成具有复合膜层的烹饪器具,并对烹饪器具进行表面修饰,例如喷涂聚四氟乙烯或可溶性聚四氟乙烯、抛丸、内抛光、清洗、阳极氧化等工艺,可得到兼具良好的耐磨与不粘性能的烹饪器具。

74.其中,复合膜层的厚度为20μm~60μm,可选的,复合膜层的厚度具体可以为20μm、30μm、40μm、50μm、60μm等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。复合膜层形成于锅体的至少部分表面,用于提高烹饪器具的不粘效果;若复合膜层的厚度过厚,复合膜层的使用寿命更长,但烹饪器具的制备成本升高;若复合膜层的厚度过薄,复合膜层在使用过程中容易受到破坏,使用寿命短,进而降低了烹饪器具的使用寿命。

75.复合膜层的硬度为500hv~950hv,可选的,复合膜层的硬度具体可以为500hv、650hv、750hv、850hv、950hv等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。复合膜层的硬度影响着膜层的使用寿命,若复合膜层的硬度过高,膜层的耐磨性能更好,且膜层的使用寿命长,但烹饪器具的制备成本升高;若复合膜层的硬度过低,复合膜层在使用过程中容易受到破坏,使用寿命短,进而降低了烹饪器具的使用寿命。

76.以下结合具体实施例进行阐述:

77.实施例1

78.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

79.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

80.实施例2

81.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

82.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为2:15,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

83.实施例3

84.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

85.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:5,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

86.实施例4

87.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

88.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以

及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:3,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

89.实施例5

90.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra3~4um;

91.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:15,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

92.实施例6

93.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra3~4um;

94.(2)采用电弧丝材喷涂将铝合金包覆10%聚酰亚胺树脂粉末、30%氧化铝粉末以及60%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

95.实施例7

96.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

97.(2)采用电弧丝材喷涂将铝合金包覆30%聚酰亚胺树脂粉末、20%氧化铝粉末以及50%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

98.实施例8

99.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

100.(2)采用电弧丝材喷涂将铝合金包覆5%聚酰亚胺树脂粉末、32%氧化铝粉末以及63%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

101.实施例9

102.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

103.(2)采用电弧丝材喷涂将铝合金包覆40%聚酰亚胺树脂粉末、15%氧化铝粉末以及45%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

104.实施例10

105.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

106.(2)采用电弧丝材喷涂将铝合金包覆23%聚酰亚胺树脂粉末、20%氧化铝粉末以及57%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

107.实施例11

108.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

109.(2)采用电弧丝材喷涂将铝合金包覆18%聚酰亚胺树脂粉末、30%氧化铝粉末以及52%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

110.实施例12

111.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

112.(2)采用电弧丝材喷涂将铝合金包覆27%聚酰亚胺树脂粉末、10%氧化铝粉末以及63%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

113.实施例13

114.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

115.(2)采用电弧丝材喷涂将铝合金包覆13%聚酰亚胺树脂粉末、40%氧化铝粉末以及47%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

116.实施例14

117.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到

具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

118.(2)采用电弧丝材喷涂将铝合金包覆22%聚酰亚胺树脂粉末、28%氧化铝粉末以及50%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

119.实施例15

120.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

121.(2)采用电弧丝材喷涂将铝合金包覆13%聚酰亚胺树脂粉末、17%氧化铝粉末以及70%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

122.实施例16

123.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra5~7um;

124.(2)采用电弧丝材喷涂将铝合金包覆27%聚酰亚胺树脂粉末、33%氧化铝粉末以及40%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

125.实施例17

126.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra6~7um;

127.(2)采用电弧丝材喷涂将铝合金包覆8%聚酰亚胺树脂粉末、12%氧化铝粉末以及80%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为70μm、氧化铝粉末的粒径为70μm、石墨烯粉末的粒径为10μm。

128.实施例18

129.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra7~9um;

130.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为40μm、氧化铝粉末的粒径为40μm、石墨烯粉末的粒径为7μm。

131.实施例19

132.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra7~9um;

133.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为3μm、氧化铝粉末的粒径为3μm、石墨烯粉末的粒径为4μm。

134.实施例20

135.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra7~9um;

136.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为1μm、氧化铝粉末的粒径为1μm、石墨烯粉末的粒径为1μm。

137.实施例21

138.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra7~9um;

139.(2)采用电弧丝材喷涂将铝合金包覆20%聚酰亚胺树脂粉末、25%氧化铝粉末以及55%石墨烯粉末的复合粉末形成的喷涂丝材喷涂在所述锅体的内表面形成厚度为60μm的复合膜层,得到所述烹饪器具。其中,铝合金与聚酰亚胺树脂粉末、氧化铝粉末以及石墨烯粉末形成的复合粉末的体积比为1:10,聚酰亚胺树脂粉末的粒径为100μm、氧化铝粉末的粒径为100μm、石墨烯粉末的粒径为20μm。

140.对比例1

141.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra7~9um;

142.(2)采用电弧丝材喷涂氧化铝陶瓷涂料在所述锅体的内表面形成厚度为60μm的陶瓷涂层,得到所述烹饪器具。

143.对比例2

144.(1)对铝合金制备的锅体进行抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,得到具有清洁表面的预处理锅体;其中,预处理锅体的表面粗糙度为ra7~9um;

145.(2)采用电弧丝材喷涂ptfe涂料在所述锅体的内表面形成厚度为60μm的ptfe涂层,得到所述烹饪器具。

146.测试:

147.1.厚度测量是将产品横截面放置在显微放大镜下观察测量相关厚度;

148.2.耐磨测试就是根据炊具产品国标gb/t32388执行进行耐磨测试;

149.3.耐腐蚀性测试是按gb/t32095.3-2015中耐盐水腐蚀要求进行测试,5%氯化钠溶液注入实验器皿中,使溶液达到烹饪器具1/2以上高度,盖上盖子在加热源上加热至沸腾。然后保持微沸,继续加热7个小时,再煮沸过程中挥发损失的氯化钠溶液应及时补充蒸

馏水,保持原溶液高度不变。将烹饪器具移离热源,常温环境下(23℃

±

2℃)放置16h。用清水洗净盐渍,软布吸干表面后立即目视检查。此为一个耐盐水循环。

150.4.不粘性测试是相同的环境下进行以下程序,a:震动耐磨测试

→

b:干烧混合酱料

→

c:煮食盐水

→

d:炒石英石(铁铲)

→

e:煎鸡蛋评价不粘等级,完成以上4个测试步骤以及一次不粘等级评价,标志一个循环结束。

151.在进行加速模拟测试时,每个循环结束后对不粘寿命进行判定。出现下述现象之一的即可判定终点:

152.(1)不粘性下降:

153.煎鸡蛋不粘等级连续两个循环为ⅲ级;

154.(2)外观破坏:

155.划伤、露底、脏污;

[0156][0157]

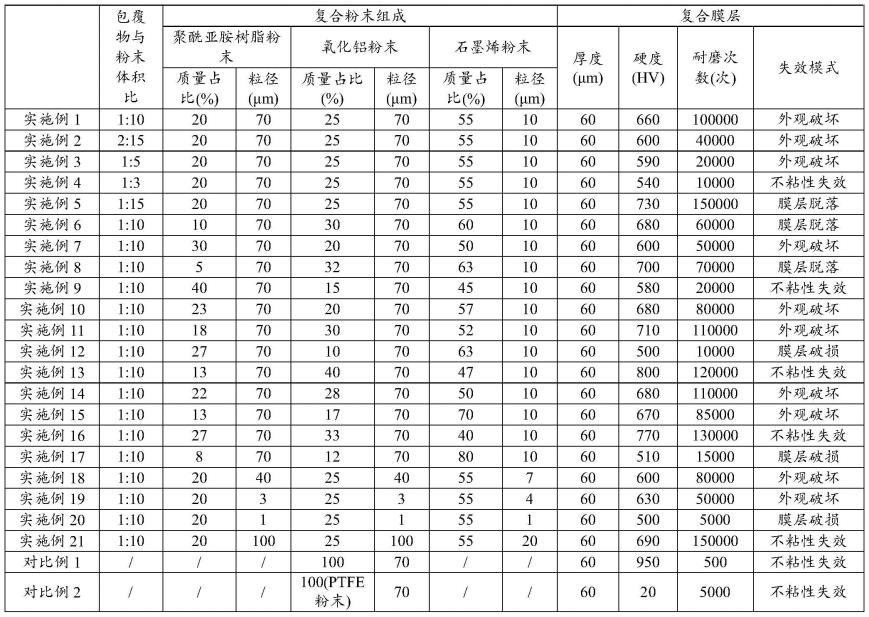

根据实施例1与实施例2~5可知,制备复合涂层的金属包覆物与复合粉末的体积比控制在1:(5~10)范围内,复合膜层与锅体具有更好的连接效果,且复合膜层的耐磨效果好;若金属或其合金与复合膜层中其余组分的体积比过大,即金属或其合金的含量过高,会影响粘结树脂层的粘结性能;若金属或其合金与复合膜层中其余组分的体积比过小,即金属或其合金的含量过低,会影响复合膜层与锅体的连接稳定性,复合膜层在使用过程中容易脱离,进而影响烹饪器具的使用体验。

[0158]

根据实施例1与实施例6~9可知,制备复合膜层选用的喷涂材料中,粘结树脂粉末在喷涂材料除包覆层外的所述复合粉末中的质量占比在10%~30%,复合膜层兼具不粘及耐磨的优良性能;若粘结树脂粉末在复合粉末中的质量占比过低,分散相的连接效果变差,且影响复合膜层的致密性,进而降低复合膜层的耐腐蚀效果;若粘结树脂粉末在复合粉末中的质量占比过高,分散相粒子的使用量变少,复合膜层的耐磨性能与不粘效果变差,影响

烹饪器具的使用寿命与使用体验。

[0159]

根据实施例1与实施例10~13可知,制备复合膜层选用的喷涂材料中,陶瓷粉末在喷涂材料除包覆层外的所述复合粉末中的质量占比在20%~30%,复合膜层的耐磨性更好;若陶瓷粉末在复合粉末中的质量占比过大,复合膜层的耐磨性能变好,但其他组分的质量占比减少,复合膜层的耐腐蚀性能及不粘效果降低;若陶瓷粉末在复合粉末中的质量占比过大,复合膜层的耐磨性能降低,影响烹饪器具的使用寿命。

[0160]

根据实施例1与实施例14~17可知,制备复合膜层选用的喷涂材料中,不粘性粉末在喷涂材料除包覆层外的所述复合粉末中的质量占比在50%~70%,可使得复合膜层具有良好的不粘性;若不粘性粉末在复合粉末中的质量占比过高,复合膜层的不粘效果变好,但其余组分的质量占比降低,会影响复合膜层的致密性及耐磨性能;若不粘性粉末在复合粉末中的质量占比过低,复合膜层的不粘效果变差,影响烹饪器具的使用寿命。

[0161]

根据实施例1与实施例18~21可知,若分散相粒子的粒径过小,在使用过程中容易被磨损,使得复合膜层的耐磨下降;若分散相粒子的粒径过大,粗糙度过高会导致复合膜层的不粘性失效;

[0162]

根据实施例1与对比例1~2可知,本技术提供的烹饪器具,通过在锅体的至少部分表面设置包含连续相与分散相的海岛结构复合膜层,连续相中的粘结树脂可将分散相进行稳定的连接,复合膜层的致密性好,不易被腐蚀;且分散相中的各种粒子分散在连续相上,互不影响,复合膜层的化学稳定性高;同时,分散相中的金属或其合金粒子可以增加复合膜层的硬度,并增强复合膜层与锅体的连接强度,陶瓷粒子可以增强复合膜层的耐磨性能,不粘性粒子可以增强复合膜层的不粘性,进而使得烹饪器具兼具良好的耐磨与不粘性能。

[0163]

最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制。尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换。而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1