一种蒸烤箱的内胆底板及蒸烤箱的制作方法

1.本实用新型涉及家用电器技术领域,尤其涉及一种蒸烤箱的内胆底板及蒸烤箱。

背景技术:

2.蒸烤箱用于对食材进行纯蒸、纯烤、高温蒸汽加热、热风循环烘烤以及各种加热模式的叠加、复合加热,进而成为一种对食材烹饪的新型多功能一体机。蒸烤箱的内胆底板用于整合蒸烤箱的相关部件,通过将蒸烤箱的相关部件安装到蒸烤箱的内胆底板上得到一台功能齐全的蒸烤箱。

3.在蒸烤箱的使用过程中,蒸烤产生的油脂或污渍会流到底板上并固化,极不易清洁,这既影响用户使用体验,又增加了使用人员的清洁强度。在现有技术中,部分蒸烤箱在蒸烤箱底部放置接油盘,部分蒸烤箱在蒸烤箱底部铺设特氟龙膜垫。上述改进均是为了避免蒸烤箱的底部出现油污固化的情况,然而接油盘在油污固化后清洁困难;特氟龙膜垫有使用温度的限制,温度过高易清洁性能会下降,且特氟龙膜自身较薄较软不易取出清洁。这些改进无法简化使用人员对蒸烤箱清洁流程,且接油盘和特氟龙膜垫作为接油构件均存在拆装不便的问题,上述情况仍为使用人员的清洁操作带来了诸多不便。

技术实现要素:

4.本实用新型的目的在于提供一种蒸烤箱的内胆底板及蒸烤箱,以提升蒸烤箱的清洁效率以及接油构件的拆装效率。

5.为达此目的,本实用新型采用以下技术方案:

6.一种蒸烤箱的内胆底板,包括底板主体和多个凸台件;所述底板主体上板面的中部凹设有集油槽,所述底板主体上板面的边缘设有把手件,所述把手件用于拉动所述底板主体移动;多个所述凸台件均布于所述底板主体的下板面。

7.作为蒸烤箱的内胆底板的优选技术方案,所述底板主体的厚度处处相等。

8.作为蒸烤箱的内胆底板的优选技术方案,所述底板主体的左右两侧包括向上弯折的导流板。

9.作为蒸烤箱的内胆底板的优选技术方案,所述把手件设于所述底板主体的前侧或后侧。

10.作为蒸烤箱的内胆底板的优选技术方案,所述集油槽的侧壁从槽底到开口端逐渐向外向上倾斜。

11.作为蒸烤箱的内胆底板的优选技术方案,所述把手件上设置把手槽,所述把手槽便于手指拨动所述把手件。

12.作为蒸烤箱的内胆底板的优选技术方案,所述凸台件为半球凸台,所述半球凸台按矩阵均布。

13.作为蒸烤箱的内胆底板的优选技术方案,所述蒸烤箱的内胆底板硫化热压一体成型。

14.一种蒸烤箱,包括内胆,还包括上述的蒸烤箱的内胆底板,所述蒸烤箱的内胆底板可拆卸地安装于所述内胆的内腔底部。

15.作为蒸烤箱的优选技术方案,所述蒸烤箱的内胆底板的左右两侧边缘与所述内胆的侧壁相贴合。

16.本实用新型的有益效果:

17.本蒸烤箱的内胆底板通过在底板主体上板面的中部开设集油槽的方式,能够使形成于底板主体上板面或流动至底板主体上板面的油污汇集于集油槽内。上述设计通过汇集油污的方式,减少了油污对底板主体上板面的污染,降低了使用人员对底板主体上板面清洁的难度。均布的凸台件能够减少本蒸烤箱的内胆底板与外部构件的接触面积,降低了本蒸烤箱的内胆底板与外部构件发生粘连情况的风险,从而降低了使用人员将本蒸烤箱的内胆底板从外部构件中拆卸的难度,提高了拆卸操作的效率。把手件的设置方便了使用人员对本蒸烤箱的内胆底板进行拖拽动作,从而进一步地提高了本蒸烤箱的内胆底板与外部构件拆装的效率。

18.本蒸烤箱通过结构上的设计,能够确保料理槽内产生的油污顺利地流动到底板主体的上板面上,并被集油槽顺利收集,上述结构同时还保证蒸烤箱的内胆底板能够高效地完成拆装动作。

附图说明

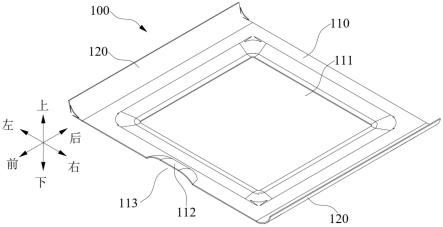

19.图1是本实用新型实施例提供的蒸烤箱的内胆底板的结构示意图;

20.图2是本实用新型实施例提供的蒸烤箱的内胆底板的仰视图;

21.图3是本实用新型实施例提供的蒸烤箱的内胆底板的侧视图;

22.图4是本实用新型实施例提供的蒸烤箱的内胆底板的主视图;

23.图5是本实用新型实施例提供的蒸烤箱的结构示意图;

24.图6是本实用新型实施例提供的蒸烤箱的主视图。

25.图中:

26.100、蒸烤箱的内胆底板;110、底板主体;111、集油槽;112、把手件;113、把手槽;120、导流板;130、半球凸台;

27.200、蒸烤箱;210、内胆。

具体实施方式

28.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本实用新型实施例的技术方案做进一步的详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理

解上述术语在本实用新型中的具体含义。

30.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

31.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

32.如图1-图4所示,本实施例提供了一种蒸烤箱的内胆底板100,包括底板主体110和多个凸台件;底板主体110上板面的中部凹设有集油槽111,底板主体110上板面的边缘设有把手件112,把手件112用于拉动底板主体110移动;多个凸台件均布于底板主体110的下板面。

33.本蒸烤箱的内胆底板100通过在底板主体110上板面的中部开设集油槽111的方式,能够使形成于底板主体110上板面或流动至底板主体110上板面的油污汇集于集油槽111内。上述设计通过汇集油污的方式,减少了油污对底板主体110上板面的污染,降低了使用人员对底板主体110上板面清洁的难度。均布的凸台件能够减少本蒸烤箱的内胆底板100与外部构件的接触面积,降低了本蒸烤箱的内胆底板100与外部构件发生粘连情况的风险,从而降低了使用人员将本蒸烤箱的内胆底板100从外部构件中拆卸的难度,提高了拆卸操作的效率。把手件112的设置方便了使用人员对本蒸烤箱的内胆底板100进行拖拽动作,从而进一步地提高了本蒸烤箱的内胆底板100与外部构件拆装的效率。

34.作为优选,外部构件可以为蒸烤箱、蒸箱、烤箱、微蒸烤等存在油污清洁需求的加热机器。

35.在本实施例中,蒸烤箱的内胆底板100硫化热压一体成型。上述加工方式的选取简化了本蒸烤箱的内胆底板100的制造流程,提高了本蒸烤箱的内胆底板100的生产效率,极大的降低了本蒸烤箱的内胆底板100的生产成本。

36.作为优选,蒸烤箱的内胆底板100包括下列重量份的材料:氟树脂89份-90份,硫磺2份,促进剂2-3份,氧化锌4份,硬脂酸2份。上述原料配比保障了氟树脂能够顺利地硫化。同时氟树脂材料具有极低表面能,有优异的耐磨性和不沾性,非常容易清洗,选用上述原料制作蒸烤箱的内胆底板100能够确保清洁操作高效地完成。

37.蒸烤箱的内胆底板100的生产工艺包括以下详细步骤:将按照各原料的重量比称取制备蒸烤箱的内胆底板100的硫磺、促进剂、氧化锌、硬脂酸以及经过筛选的热固性氟树脂加入到容器中;将上述原料混合后在25-30℃条件下密封放置5-15小时;利用硫化机的成型机台将模具加热到250-260℃,然后将硫化好的原料混合物从料管注塑到模具中;使原料混合物在模具温度为370-380℃且热压压力为30-60mpa的环境下成型30-40秒;待到原料混合物成型后使模型冷却固化,然后取出模型,去除毛刺飞边后得到蒸烤箱的内胆底板100。

38.具体地,收纳原料混合物的容器需保证洁净干燥且密封性良好。上述洁净干燥的要求保证了原料混合物不被杂质所污染,能够顺利地成型,且具备良好的性能;密封性的需求避免了硫磺、促进剂、氧化锌和硬脂酸的挥发。

39.将原料混合物密封环境下放置的设计,使硫磺、促进剂、氧化锌和硬脂酸充分渗透

至氟树脂颗粒的内部,保证了原料混合物的充分混合。

40.作为优选,原料混合物通过压力从料管注塑到模具中。上述操作能够避免原料混合物与外部环境的直接接触,避免模具内进入空气的情况发生,既保证了模型的成型效果,又避免了外部因素对原料混合物造成污染的情况发生。

41.作为优选,底板主体110的厚度处处相等。上述设计简化了底板主体110的结构,减少了底板主体110的占用空间,同时也降低了底板主体110的生产成本,方便了本蒸烤箱的内胆底板100的一体成型。

42.在本实施例中,底板主体110的左右两侧包括向上弯折的导流板120。具体地,导流板120背离底板主体110逐渐倾斜。导流板120的设置方便了本蒸烤箱的内胆底板100与外部构件的配合,同时还提高了底板主体110的上板面向集油槽111汇聚油污的能力。凸台件同样也均布于导流板120位于底板主体110下板面的一侧,导流板120上半球凸台130的矩阵均布设置保证了导流板120与外部构件的充分接触以及稳定安装。

43.具体地,导流板120与底板主体110通过圆角连接,上述设置避免了导流板120上出现夹角的情况,降低了本蒸烤箱的内胆底板100清洁的难度。

44.在本实施例中,把手件112设于底板主体110的前侧或后侧。把手件112设置位置的选取避免了导流板120占用的空间发生冲突,调整了施力方向,提高了使用人员的使用体验。

45.作为优选,凸台件为半球凸台130,半球凸台130按矩阵均布。具体地,半球凸台130的直径处于1毫米-2毫米之间,半球凸台130设有300个-400个。半球凸台130结构简单且能够显著地减少本蒸烤箱的内胆底板100与外部构件的接触面积,半球凸台130的矩阵均布设计能够保证与外部构件的充分接触,极大程度上避免本蒸烤箱的内胆底板100在外部构件上安装不稳定的情况发生。

46.作为优选,集油槽111的侧壁从槽底到开口端逐渐向外向上倾斜。上述设计提升了集油槽111汇聚油污的能力,进一步地减少了油污凝固在底板主体110上板面的情况,从而显著地提升了使用人员的清洁效率。

47.在本实施例中,把手件112上设置把手槽113,把手槽113便于手指拨动把手件112。通过开设把手槽113的方式,能够为使用人员的手指提供拨动的空间,进而极大地方便了使用人员对蒸烤箱的内胆底板100进行拖拽动作。

48.作为优选,把手件112设于底板主体110的前侧,把手槽113连通蒸烤箱的内胆底板100的底面和侧面,使得把手件112背离底板主体110逐渐倾斜,上述改进降低了使用人员的手指与外部构件直接接触的风险,规避了手指接触到高温的腔体时被烫伤的情况,保障了使用人员在进行蒸烤箱的内胆底板100拆装操作时的人身安全。

49.具体地,把手槽113在蒸烤箱的内胆底板100侧面上的高度为2.5-3厘米,长度为5.5-6厘米。

50.如图5和图6所示,本实施例还提供了一种蒸烤箱200,包括内胆210,还包括上述的蒸烤箱的内胆底板100,蒸烤箱的内胆底板100可拆卸地安装于内胆210的内腔底部。

51.本蒸烤箱200通过结构上的设计,能够确保内胆210的内腔产生的油污顺利地流动到底板主体110的上板面上,并被集油槽111顺利收集。

52.底板主体110的形状与内胆210的内腔底部的形状相适应。具体地,底板主体110为

矩形板。

53.在本实施例中,蒸烤箱的内胆底板100的左右两侧边缘与内胆210的侧壁相贴合。上述设计使得蒸烤箱的内胆底板100具备了对形成于内胆210侧壁上的油污的收集能力,同时导流板120与内胆210侧壁的接触关系还提升了蒸烤箱的内胆底板100在内胆210的内腔安装的稳定性。

54.作为优选,蒸烤箱的内胆底板100与内胆210锁紧连接,上述结构保证了蒸烤箱的内胆底板100在内胆210内安装的稳定性,还使得蒸烤箱的内胆底板100能够高效地完成拆装动作。

55.在本实施例中,内胆210的材料为不锈钢;当蒸烤箱的内胆底板100处于安装位置时,蒸底板主体110的后侧与内胆210的背板相接触,位于蒸底板主体110下板面的半球凸台130与内胆210的底部相接触。

56.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1