一种烹饪锅具的制作方法

本技术涉及一种烹饪锅具及其制造方法,属于厨具。

背景技术:

1、饭煲、炒锅等烹饪器皿的表面常使用不粘涂层,以实现不粘、易清洗等功能,但是在使用过程中,经常出现磨损的情况,造成涂层划伤甚至脱落,不粘性能下降甚至基材暴露带来一些风险。

2、为了解决不粘涂层的耐磨性、持久性问题,现有技术cn113116157a中,提出了一种包含涂层本体和不同形状耐磨粒子的复合涂层,以提高涂层的韧性、强度和耐磨性能。但是复合涂层中耐磨粒子掺杂比例有限,并且掺杂的耐磨离子与锅具基体表面的结合力差,易出现涂层脱落等问题,加上锅具基体本身耐磨性不高,使得锅具整体的耐磨性、耐腐蚀性和使用寿命均降低。

技术实现思路

1、为了解决上述问题,提供了一种烹饪锅具及其制造方法,相较于现有的电弧焊形成的金属层,本技术采用等离子熔射工艺金属层,提高金属层自身的耐磨性,在耐磨不粘层喷涂时,耐磨不粘层的耐磨颗粒通过“自流平”在耐磨不粘层和金属层界面处沉积铺平,嵌入等离子熔射金属层的孔隙,并填补该孔隙,降低金属暴露风险,并为耐磨不粘层提供了硬质基底,提高耐磨不粘层的耐磨性。

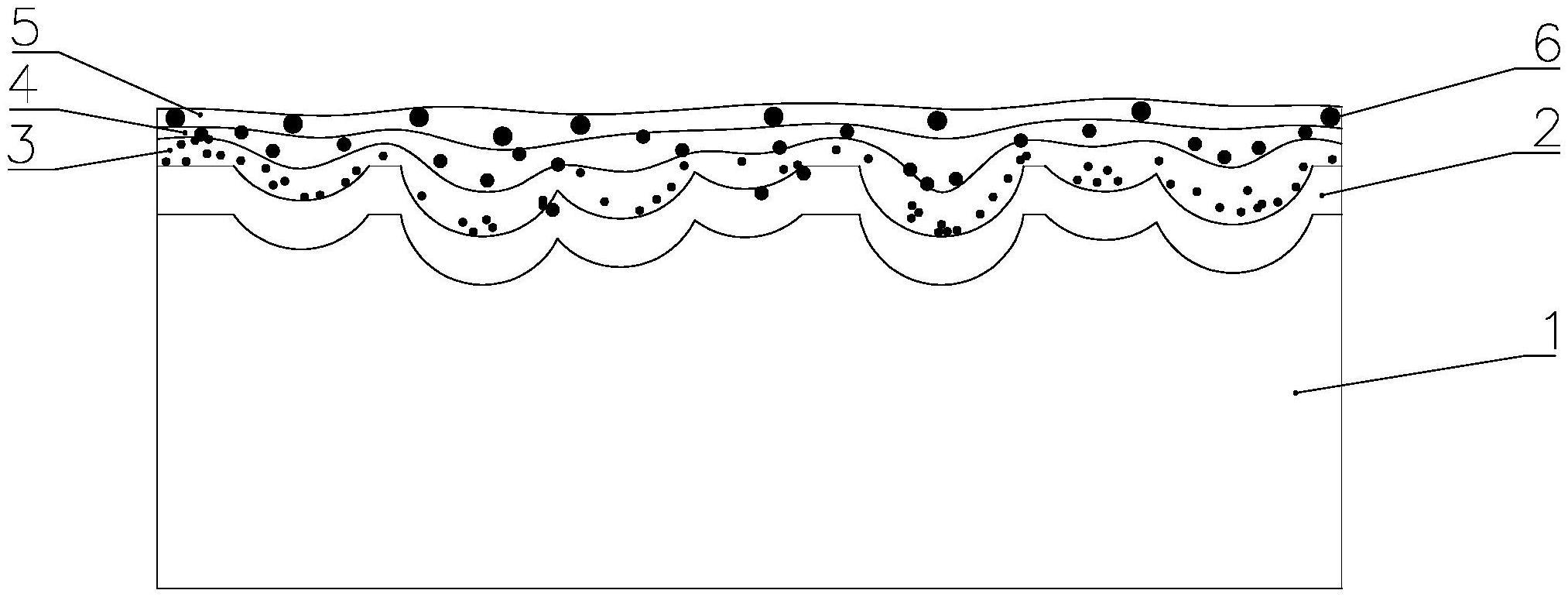

2、根据本技术的一个方面,提供了一种烹饪锅具,其包括锅具基体,所述锅具基体内表面设置有由等离子熔射工艺形成的金属层,所述金属层表面形成附着的耐磨不粘层,所述耐磨不粘层包括不粘层本体和设于不粘层本体内的耐磨颗粒,至少部分所述耐磨颗粒嵌入所述金属层的孔隙中。

3、耐磨不粘层可选地,所述耐磨颗粒外周具有硬质尖点。

4、可选地,所述耐磨不粘层包括底层和面层,所述底层为耐磨底层和/或面层中为耐磨面层。

5、可选地,所述耐磨不粘层还包括设于底层和面层之间的中层,所述中层为耐磨中层。

6、可选地,所述面层和所述底层分别为耐磨面层和耐磨底层,所述耐磨中层中耐磨颗粒的添加量不小于所述耐磨面层中耐磨颗粒的添加量,且小于所述耐磨底层中耐磨颗粒的添加量。

7、优选的,所述耐磨底层中耐磨颗粒的添加量为5wt%-10wt%,所述耐磨中层中耐磨颗粒的添加量为2wt%-8wt%,所述耐磨面层中耐磨颗粒的添加量为2wt%-5wt%。

8、优选的,耐磨底层中耐磨颗粒添加量的上限可以为6wt%、7wt%、8wt%或9wt%,耐磨底层中耐磨颗粒添加量的下限可以为6wt%、7wt%、8wt%或9wt%。优选的,耐磨中层中耐磨颗粒添加量的上限可以为3wt%、4wt%、5wt%、6wt%或7wt%,耐磨中层中耐磨颗粒添加量的下限可以为3wt%、4wt%、5wt%、6wt%或7wt%。优选的,耐磨面层中耐磨颗粒添加量的上限可以为3wt%或4wt%,耐磨面层中耐磨颗粒添加量的下限可以为3wt%或4wt%。

9、可选地,所述面层和所述底层分别为耐磨面层和耐磨底层,所述耐磨中层中耐磨颗粒的粒径大于所述耐磨底层中耐磨颗粒的粒径,且小于所述耐磨面层中耐磨颗粒的粒径。

10、优选的,所述耐磨底层中耐磨颗粒的粒径为18-25μm,所述耐磨中层中耐磨颗粒的粒径为22-27μm,所述耐磨面层中耐磨颗粒的粒径为25-30μm。

11、可选地,所述金属层的厚度为50-100μm,优选为50-80μm,所述耐磨不粘层的厚度为50-70μm。

12、优选的,金属层的厚度上限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm、74μm、75μm、76μm、77μm、78μm、79μm、80μm、81μm、82μm、83μm、84μm、85μm、86μm、87μm、88μm、89μm、90μm、91μm、92μm、93μm、94μm、95μm、96μm、97μm、98μm或99μm;金属层的厚度下限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm、74μm、75μm、76μm、77μm、78μm、79μm、80μm、81μm、82μm、83μm、84μm、85μm、86μm、87μm、88μm、89μm、90μm、91μm、92μm、93μm、94μm、95μm、96μm、97μm、98μm或99μm;优选的,耐磨不粘层的厚度上限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm或69μm;耐磨不粘层的厚度下限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm或69μm。

13、可选地,所述耐磨不粘层包括底层和面层,所述底层的厚度为10-20μm,所述面层的厚度为25-35μm。优选的,所述底层厚度的上限可以为11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm或19μm;所述底层厚度的下限可以为11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm或19μm。优选的,所述面层厚度的上限可以为26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm或34μm;所述面层厚度的下限可以为26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm或34μm。

14、优选的,所述耐磨不粘层还包括中层,所述中层的厚度为15-25μm。优选的,所述中层厚度的上限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm或24μm;所述中层厚度的下限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm或24μm。

15、可选地,所述耐磨不粘层的底部厚度不小于侧部厚度。

16、可选地,所述金属层的底部厚度不小于侧部厚度。

17、可选地,所述锅具基体的粗糙度rz为55-65μm,所述金属层的粗糙度rz为65-75μm,所述耐磨不粘层的粗糙度rz为45-55μm。

18、优选的,锅具基体表面粗糙度rz的上限可以为56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm或64μm;锅具基体表面粗糙度rz的下限可以为56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm或64μm。优选的,金属层表面粗糙度rz的上限可以为66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm或74μm;金属层表面粗糙度rz的下限可以为66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm或74μm。优选的,耐磨不粘层表面粗糙度rz的上限可以为46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm或54μm;耐磨不粘层表面粗糙度rz的下限可以为46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm或54μm。

19、可选地,所述金属层包括金属层本体和设于金属层本体内的耐磨颗粒,所述耐磨颗粒的外周圆滑无棱角,或者所述耐磨颗粒的外周具有硬质尖点,所述金属颗粒的粒径为30-60μm,所述耐磨颗粒的粒径为18-30μm。

20、优选的,所述金属颗粒的粒径的上限可以为31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm或59μm;所述金属颗粒的粒径的下限可以为31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm或59μm;优选的,所述金属层本体中耐磨颗粒的粒径的上限可以为19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm或29μm;所述金属层本体中耐磨颗粒的粒径的下限可以为19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm或29μm。

21、可选地,所述金属层中耐磨颗粒的添加量为10wt%-30wt%。

22、优选的,所述金属层中耐磨颗粒添加量的上限可以为11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%或29wt%;所述金属层中耐磨颗粒添加量的下限可以为11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%或29wt%。

23、可选地,所述耐磨颗粒选自碳化硅、金刚石、氧化铝、氧化硅、氧化钛、云母、石英石、萤石中的至少一种。

24、优选的,耐磨颗粒为氧化铝和氧化钛的混合耐磨颗粒,所述氧化钛占所述混合耐磨颗粒的10wt%-40wt%。优选的,氧化钛占混合耐磨颗粒的含量上限可以为11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%、30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%;氧化钛占混合耐磨颗粒的含量下限可以为11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%、30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%。

25、可选地,所述金属颗粒选自铁颗粒、铝颗粒、钛颗粒、不锈钢颗粒中的至少一种。

26、优选的,所述金属颗粒选自不锈钢颗粒,所述不锈钢颗粒选自301不锈钢颗粒、302不锈钢颗粒、303不锈钢颗粒、304不锈钢颗粒、316不锈钢颗粒、321不锈钢颗粒、405不锈钢颗粒、409不锈钢颗粒、420不锈钢颗粒、430不锈钢颗粒、431不锈钢颗粒、434不锈钢颗粒、818不锈钢颗粒中的至少一种。不锈钢颗粒具有一定的耐磨性,可以延长锅具的使用寿命,并且还能够提高金属层的耐腐蚀性。

27、可选地,所述锅具基体选自铁基基体、铝基基体、铜基基体或钛基基体。

28、可选地,所述耐磨不粘层为氟树脂涂层或无机物涂层。

29、根据本技术的另一个方面,提供了上述任一项所述的烹饪锅具的制造方法,其包括下述步骤:

30、所述锅具基体成型;

31、对所述锅具基体内表面进行抛丸喷砂;

32、将金属颗粒通过等离子熔射工艺熔射至所述锅具基体表面形成金属层,所述金属颗粒到达所述锅具基体表面时,所述金属颗粒的温度为500-600℃;

33、将耐磨不粘层原料喷涂至所述金属层表面形成耐磨不粘层,即制得所述烹饪锅具。

34、可选地,金属颗粒中添加有10wt%-30wt%的耐磨颗粒,等离子枪喷射时,所述金属颗粒处于熔融状态,所述耐磨颗粒处于非熔融状态。

35、可选地,所述金属颗粒等离子熔射之前,将所述锅具基体预热至180-200℃,再进行金属颗粒的等离子熔射。

36、可选地,所述耐磨不粘层采用冷喷工艺,所述底层的烘烤温度为180℃,烘烤时间5-10min,所述面层的烘烤温度为380℃,烘烤时间25-30min,所述中层的烘烤温度为180℃,烘烤时间10-20min。

37、本技术的有益效果包括但不限于:

38、1.根据本技术所提供的烹饪锅具,在耐磨不粘层中设有的耐磨颗粒,通过“自流平”在耐磨不粘层和金属层界面处沉积铺平,嵌入等离子熔射金属层的孔隙,并填补该孔隙,降低金属暴露风险,并为耐磨不粘层提供了硬质基底,提高耐磨不粘层本体的耐磨性。

39、2.根据本技术所提供的烹饪锅具,耐磨不粘层的各个层中耐磨颗粒形成梯度过渡,使得金属层、底层、中层和面层的界面处形成过渡连接,提高各个涂层之间的结合力,从而提高锅具的耐腐蚀性和化学稳定性。

40、3.根据本技术所提供的烹饪锅具,耐磨颗粒的外周具有硬质尖点,既能够提高各个层中耐磨颗粒之间的镶嵌效果,提高各个涂层之间的附着力;还可提高耐磨不粘层抵抗硬质器具刮擦的性能,延长锅具的使用寿命。

41、4.根据本技术所提供的烹饪锅具,锅具基体内表面经抛丸处理后形成凹凸结构,便于金属层与锅具基体的内表面嵌合,提高金属层的附着力,并且该凹凸结构经过金属层过渡到耐磨不粘层的表面,有效减少了锅具的磨损面积,提高耐磨不粘层的不粘性。

42、5.根据本技术所提供的烹饪锅具,耐磨颗粒硬度高,可提高耐磨不粘层的耐磨性,并且耐磨颗粒表面能较低,能够进一步提高耐磨不粘层的耐磨性和不粘性,提升烹饪锅具的耐腐蚀性,并降低总金属迁移量。

- 还没有人留言评论。精彩留言会获得点赞!