腔盖开合装置及其控制方法、加工设备与流程

本申请涉及加工,尤其涉及一种腔盖开合装置及其控制方法、加工设备。

背景技术:

1、一些加工设备中的腔室包括腔盖和腔体,其中,腔盖用于闭合腔体。腔盖通常直接铰接于腔体而实现开闭。

2、但是,当需要对腔盖进行维修或维护时,由于腔盖直接铰接于腔体,腔盖打开后,维修或维护的操作空间小,效率低下。

技术实现思路

1、有鉴于此,本申请实施例提供了一种腔盖开合装置及其控制方法、加工设备,以解决腔盖直接铰接于腔体,造成腔盖维修或维护的操作空间小,效率低下的问题。

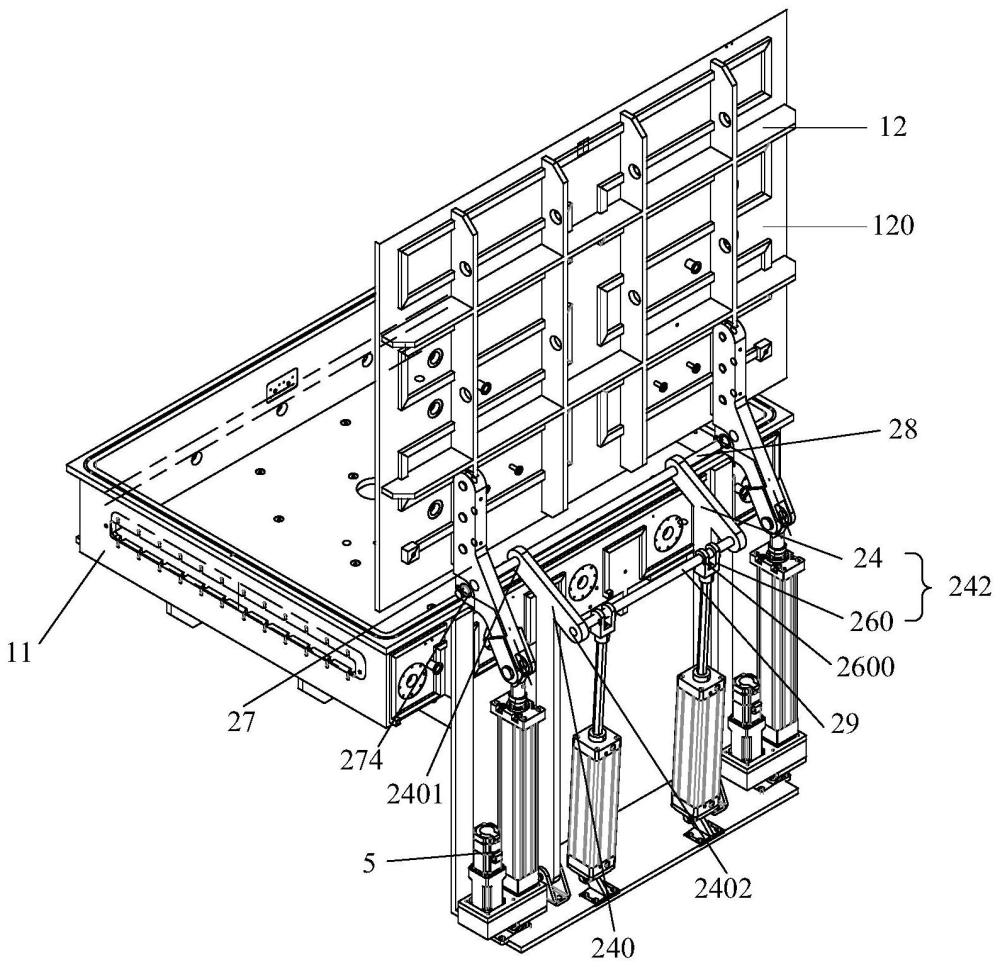

2、第一方面,本申请一实施例提供了一种腔盖开合装置,应用于加工设备,加工设备包括腔室,腔室包括腔体和用于闭合腔体的腔盖,腔盖包括腔盖内壁和腔盖外壁,其中,在腔盖与腔体闭合时腔盖内壁位于腔室内部,腔盖外壁位于腔盖顶部,腔盖开合装置设置于腔室外,其中,腔盖开合装置包括:第一铰链座、第二铰链座和第三铰链座,均相对于腔体固定设置;支撑杆,包括第一端与第二端,其中,第一端与腔盖外壁可转动连接,以形成绕第一轴线转动的第一转动副,第二端与第一铰链座铰接,以形成绕第二轴线转动的第二转动副;第一伸缩杆组件,包括第三端与第四端,其中,第三端与腔盖外壁可转动连接,以形成绕第三轴线转动的第三转动副,第四端与第二铰链座铰接,以形成绕第四轴线转动的第四转动副,以在第一伸缩杆组件的作用下,使腔盖绕第一轴线旋转,实现腔盖相对于腔体打开或闭合;第二伸缩杆组件,包括第五端与第六端,其中,第五端与支撑杆可转动连接,以形成绕第五轴线转动的第五转动副,第六端与第三铰链座铰接,以形成绕第六轴线转动的第六转动副,以在腔盖相对于腔体打开后,在第二伸缩杆组件的作用下,使连接有腔盖的支撑杆和第一伸缩杆组件分别绕第二轴线和第四轴线旋转,实现腔盖与腔体分离或靠近;其中,第一轴线、第二轴线、第三轴线、第四轴线、第五轴线与第六轴线平行。

3、结合第一方面,在第一方面的某些实现方式中,腔盖开合装置还包括连接板,第一伸缩杆组件通过连接板与腔盖可转动连接;其中,连接板包括第一连接部和第二连接部,第一连接部与腔盖固定连接,第二连接部与第三端可转动连接。

4、结合第一方面,在第一方面的某些实现方式中,第一连接部平行于腔盖,第二连接部与第一连接部呈钝角设置,且第二连接部向远离腔盖的一侧延伸。

5、结合第一方面,在第一方面的某些实现方式中,腔盖开合装置还包括第一转轴,第一转轴的轴线与第一轴线共线;其中,第一端包括第一轴孔,连接板具有第二轴孔,第一转轴穿过第一轴孔和第二轴孔,使得连接板与第一转轴可转动连接,且第一端与第一转轴连接,以实现第一端与腔盖外壁可转动连接。

6、结合第一方面,在第一方面的某些实现方式中,腔盖开合装置还包括第二转轴,第二转轴的轴线与第五轴线共线;其中,第一端还包括第三轴孔,第五端还包括第四轴孔,第二转轴穿过第三轴孔和第四轴孔,以使第五端与支撑杆可转动连接。

7、结合第一方面,在第一方面的某些实现方式中,第一端包括与支撑杆的延伸方向交叉设置的第一杆部和第二杆部;第一杆部与连接板可转动连接,以实现第一端与腔盖外壁可转动连接;第二杆部与第五端可转动连接,以使第五端与支撑杆可转动连接;第二杆部与支撑杆之间的第二夹角小于第一杆部与支撑杆之间的第一夹角。结合第一方面,在第一方面的某些实现方式中,在腔盖与腔体分离的过程中,第二伸缩杆组件的伸出长度逐渐减小,在腔盖与腔体靠近的过程中,第二伸缩杆组件的伸出长度逐渐增加。

8、结合第一方面,在第一方面的某些实现方式中,第一铰链座、第二铰链座、第三铰链座、支撑杆、第一伸缩杆组件和第二伸缩杆组件均设置于腔室的同一侧,且第一铰链座、第二铰链座和第三铰链座均设置于腔室的斜下方。

9、结合第一方面,在第一方面的某些实现方式中,腔盖开合装置还包括基座,基座与腔室连接,第一铰链座、第二铰链座和第三铰链座设置于基座上;其中,第一铰链座、第二铰链座和第三铰链座与基座可拆卸连接,或者第一铰链座、第二铰链座和第三铰链座与基座一体成型设置。

10、结合第一方面,在第一方面的某些实现方式中,第一铰链座、第二铰链座、第三铰链座、支撑杆、第一伸缩杆组件和第二伸缩杆组件形成腔盖开合模块;腔盖开合装置包括两个腔盖开合模块;其中,腔室为立方体,两个腔盖开合模块相对于腔室的对称面对称设置于腔室的同一侧。

11、结合第一方面,在第一方面的某些实现方式中,腔盖开合装置还包括驱动模块,用于驱动第一伸缩杆组件和/或第二伸缩杆组件,以调整第一伸缩杆组件和/或第二伸缩杆组件的伸出长度,驱动模块包括以下一种或几种的组合:电驱动单元、气驱动单元、液压驱动单元。

12、第二方面,本申请一实施例提供了一种加工设备,包括:腔室,包括腔体和用于闭合腔体的腔盖,腔盖包括腔盖内壁和腔盖外壁,其中,在腔盖与腔体闭合时腔盖内壁位于腔室内部,腔盖外壁位于腔盖顶部;第一方面任意一项所述的腔盖开合装置,腔盖开合装置设置于腔室外,被配置为实现腔盖相对于腔体打开或闭合,并实现腔盖与腔体分离或靠近。

13、第三方面,本申请一实施例提供了一种腔盖开合控制方法,应用于第一方面任意一项所述的腔盖开合装置,腔盖开合控制方法包括:控制第一伸缩杆组件的伸出长度,使腔盖绕第一轴线旋转,实现腔盖相对于腔体的打开或闭合;当腔盖相对于腔体打开后,控制第二伸缩杆组件的伸出长度,使连接有腔盖的支撑杆和第一伸缩杆组件分别绕第二轴线和第四轴线旋转,实现腔盖与腔体的分离或靠近。

14、结合第三方面,在第三方面的某些实现方式中,在腔盖与腔体分离的情况下,控制第一伸缩杆组件和/或第二伸缩杆组件的伸出长度,以调整腔盖相对于腔体的翻转角度。

15、本申请实施例提供的腔盖开合装置,包括第一铰链座、第二铰链座、第三铰链座、支撑杆、第一伸缩杆组件和第二伸缩杆组件,腔盖的腔盖外壁与支撑杆的第一端可转动连接,使得腔盖可以基于支撑杆旋转,实现腔盖相对于腔体打开或闭合。在腔盖相对于腔体打开后,在第二伸缩杆组件的作用下,使得腔盖与腔体分离或靠近,实现了腔盖可以远离腔体,增大了腔盖或腔盖上的元器件进行维修或维护时的操作空间,提高了维修或维护的便捷性,从而提高了维修及维护效率。

技术特征:

1.一种腔盖开合装置,其特征在于,应用于加工设备,所述加工设备包括腔室,所述腔室包括腔体和用于闭合所述腔体的腔盖,所述腔盖包括腔盖内壁和腔盖外壁,其中,在所述腔盖与所述腔体闭合时所述腔盖内壁位于所述腔室内部,所述腔盖外壁位于所述腔盖顶部,所述腔盖开合装置设置于所述腔室外,其中,所述腔盖开合装置包括:

2.根据权利要求1所述的腔盖开合装置,其特征在于,还包括连接板,所述第一伸缩杆组件通过所述连接板与所述腔盖可转动连接;

3.根据权利要求2所述的腔盖开合装置,其特征在于,所述第一连接部平行于所述腔盖,所述第二连接部与所述第一连接部呈钝角设置,且所述第二连接部向远离所述腔盖的一侧延伸。

4.根据权利要求2所述的腔盖开合装置,其特征在于,所述第一端包括与所述支撑杆的延伸方向交叉设置的第一杆部和第二杆部;

5.根据权利要求1至4任一项所述的腔盖开合装置,其特征在于,在所述腔盖与所述腔体分离的过程中,所述第二伸缩杆组件的伸出长度逐渐减小,在所述腔盖与所述腔体靠近的过程中,所述第二伸缩杆组件的伸出长度逐渐增加。

6.根据权利要求1至4任一项所述的腔盖开合装置,其特征在于,所述第一铰链座、所述第二铰链座、所述第三铰链座、所述支撑杆、所述第一伸缩杆组件和所述第二伸缩杆组件均设置于所述腔室的同一侧,且所述第一铰链座、所述第二铰链座和所述第三铰链座均设置于所述腔室的斜下方。

7.根据权利要求1至4任一项所述的腔盖开合装置,其特征在于,还包括基座,所述基座与所述腔室连接,所述第一铰链座、所述第二铰链座和所述第三铰链座设置于所述基座上;

8.根据权利要求1至4任一项所述的腔盖开合装置,其特征在于,所述第一铰链座、所述第二铰链座、所述第三铰链座、所述支撑杆、所述第一伸缩杆组件和所述第二伸缩杆组件形成腔盖开合模块;

9.根据权利要求1至4任一项所述的腔盖开合装置,其特征在于,还包括驱动模块,用于驱动所述第一伸缩杆组件和/或所述第二伸缩杆组件,以调整所述第一伸缩杆组件和/或所述第二伸缩杆组件的伸出长度,所述驱动模块包括以下一种或几种的组合:电驱动单元、气驱动单元、液压驱动单元。

10.一种加工设备,其特征在于,包括:

11.一种腔盖开合控制方法,其特征在于,应用于权利要求1至9任一项所述的腔盖开合装置,所述腔盖开合控制方法包括:

12.根据权利要求11所述的腔盖开合控制方法,其特征在于,

技术总结

本申请涉及加工技术领域,尤其涉及一种腔盖开合装置及其控制方法、加工设备,以解决腔盖直接铰接于腔体,造成腔盖维修或维护的操作空间小,效率低下的问题。腔盖开合装置包括第一铰链座、第二铰链座、第三铰链座、支撑杆、第一伸缩杆组件和第二伸缩杆组件,腔盖的腔盖外壁与支撑杆的第一端可转动连接,使得腔盖可以基于支撑杆旋转,实现腔盖相对于腔体打开或闭合。在腔盖相对于腔体打开后,在第二伸缩杆组件的作用下,使得腔盖与腔体分离或靠近,实现了腔盖可以远离腔体,增大了腔盖或腔盖上的元器件进行维修或维护时的操作空间,提高了维修或维护的便捷性,从而提高了维修及维护效率。

技术研发人员:朱鹤囡,戴佳,孔琪,董雪迪

受保护的技术使用者:拉普拉斯(无锡)半导体科技有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!