一种富水粉细砂层地下连续墙的施工方法与流程

[0001]

本发明属于建筑领域,具体涉及到一种富水粉细砂层地下连续墙的施工方法。

背景技术:

[0002]

随着全国轨道交通的迅猛发展,地下连续墙越来越多的应用于地铁车站围护结构中来。特别在深厚富水软弱粉细砂层地质条件复杂等工程中,土层自稳性差,易扰动,高液化性,在地下连续墙槽壁会发生塌方、缩径露筋、接缝夹泥,导致地下连续墙钢筋笼无法下放到位、地下连续墙接缝开挖发生漏水漏砂、墙面大面积鼓包等,严重影响基坑开挖安全风险。

[0003]

在富水粉细砂层中,若单纯采取增加泥浆比重和粘度,或者采用双轴搅拌桩进行槽壁开挖两侧土体加固,或采用轻型井点降水来进行控制,仅仅能够处理水位较低。当粉细砂层位于浅层且厚,同时水位很高时,特别是槽壁加固和轻型井点降水,不仅增加施工成本,而且处理效果不佳。

[0004]

因此,在深厚富水软弱粉细砂层中,有效防控地下连续墙槽壁塌方、缩径露筋、接缝夹泥的工作十分重要。

技术实现要素:

[0005]

本发明的目的在于克服现有技术的缺陷,提供一种富水粉细砂层地下连续墙的施工方法,首先通过提前施工的基坑内管井超前降水,提高槽壁自稳性;成槽时采用钠基膨润土进行泥浆,提高槽壁形成薄而韧的泥皮,提高了防塌性

[0006]

为实现上述目的,本发明提出如下技术方案:一种富水粉细砂层地下连续墙的施工方法,包括如下步骤:

[0007]

a、导墙施工,其顺序为:测量定位、开挖、绑扎钢筋、支模板、浇筑、拆模板;

[0008]

b、管井超前降水:利用基坑内管井进行超前降水,使得施工位置水位降至地下4.5~5m;

[0009]

c、泥浆制备:采用复合钠基膨润土进行泥浆制作;

[0010]

d、成槽:根据设计图纸在导墙上精确定位出地墙分段标记线,开挖过程中及时纠偏保证成槽垂直度,同一槽段内槽底开挖深度需一致,不同深度的槽段需先挖深槽段再挖浅槽段,成槽完成后进行超声侧壁;

[0011]

e、清槽换浆:将60kw泥浆泵下放至距离槽底500~1000mm处,对槽底泥浆进行置换,泥浆置换率为50~100%,换浆后的槽内泥浆比重不大于1.2,黏度20~30s,含砂率不大于3%;

[0012]

f、刷壁:利用刷壁器刷除接头表面的沉渣或泥皮,上下刷壁次数不少于10次,直至刷壁器的毛刷面上无泥为止;

[0013]

g、钢筋笼制作:根据设计图纸要求加工钢筋笼,确保钢筋横平竖直,间距符合要求,钢筋接头焊接牢固,成型尺寸准确,同时在钢筋笼雌头端部60cm处外包0.35mm后的铁皮

流;

[0014]

h、吊放钢筋笼并设置防砂层:采用吊机进行钢筋笼吊装,并在钢筋笼外部包裹防砂彩条布,每隔2~3m用卡扣将防砂彩条布与钢筋笼固定;

[0015]

i、浇筑混凝土:钢筋笼安装到位后及时灌注混凝土,时间间隔不能超过4小时,混凝土初灌量要保证埋管深度且混凝土连续封底,灌注过程要保证导管埋入混凝土深度2~6m,相邻两导管混凝土高差不应大于500mm;混凝土要均匀连续浇灌,浇注上升速度不小于2m/h。

[0016]

优选的,所述步骤a中导墙施工的具体步骤为:按施工图纸测量定位线,使用机械开挖,开挖过程中不得偏离图纸要求,同时导墙施工底部深入冠梁底标高不小于150mm,导墙钢筋与路面钢筋连接贯通,在钢筋绑扎完成且验收合格后进行模板安装,模板施工完成并验收合格后方可浇注混凝土形成

┐┌

形钢筋砼。

[0017]

优选的,导墙在浇筑过程中重点检查中线偏位不大于

±

8mm,垂直度不大于0.5%,导墙内径宽不大于

±

10mm。

[0018]

优选的,所述步骤b中利用基坑内管井作为该阶段的降水井进行临时降水,在降水操作时,根据地下连续墙的施工位置,选取附近相应位置一定数量的内管井进行抽水,而其他位置的内管井暂停抽水,实现分区分段降水,减少外围的水力梯度。

[0019]

优选的,所述步骤c的泥浆在制备过程中,首先采用筛砂机对循环泥浆中的砂土进行初步筛分,然后采用卧式离心机对泥浆中的粉细砂进行分离,去除泥浆中70%的砂土,减少泥浆中的含砂量。

[0020]

优选的,所述步骤h中,防砂彩条布设置在地下连续墙钢筋笼水粉细砂层位置以及上、下各3m位置。

[0021]

与现有技术相比,本发明揭示的一种富水粉细砂层地下连续墙的施工方法,具有如下有益效果:

[0022]

该方法成本相对较低,综合经济效益良好。利用提前施工的基坑内管井超前降水,减小了地下水对槽壁的侧向压力,使得地墙槽壁稳定性大大增加,同时通过进行地下连续墙试验成槽施工,并对水位进行跟踪监测,确保降水过程中周边环境未发生明显沉降;

[0023]

采用超前降水后,水位坡度线以上的土体含水量大大减小,砂性土层将会固结,其流动性减小,同时减小了地下水对槽壁的侧向压力,使得地墙槽壁稳定性大大增加,减小了槽壁坍塌及缩径的可能性,地下连续墙的成槽质量将会提升;

[0024]

成槽时采用高性能进口钠基膨润土进行泥浆,提高槽壁形成薄而韧的泥皮,提高了防塌性;

[0025]

在钢筋笼外部设置防砂彩条布,通过彩条布隔断钢筋与槽段两侧土体的接触,避免由于槽段缩孔,槽壁土体依靠在钢筋笼上或者侵入钢筋笼内而造成的地下连续墙漏筋或者夹泥现象。

附图说明

[0026]

图1为本发明实施例的施工流程图;

[0027]

图2为本发明实施例中导墙的施工图;

[0028]

图3为本发明实施例中防砂层的设置图。

具体实施方式

[0029]

下面将结合本发明的具体实施例,对本发明实施例的技术方案进行清楚、完整的描述。

[0030]

如图1所示,本发明所揭示的一种富水粉细砂层地下连续墙的施工方法,包括如下步骤:

[0031]

a、导墙施工,其顺序为:测量定位、开挖、绑扎钢筋、支模板、浇筑、拆模板。

[0032]

导墙的技术要点及施工要点:

[0033]

导墙是地下连续墙在地表面的基准物,在施工期间导墙要承受钢筋笼,浇筑混凝土用的导管,钻机等静、动荷载作用,同时要保证地下连续墙成槽施工位置的准确性和垂直精度,故而其施工质量关系到地下连续墙的质量,导墙采用

┐┌

形现浇钢筋砼(如图2所示)。

[0034]

开挖前根据设计图纸进行测量定位,然后进行机械开挖,同时配合人工清底,整平,开挖过程中不得偏离图纸要求,且为了确保导墙的稳定性,导墙施工底部深入冠梁底标高不小于150mm。

[0035]

绑扎钢筋是需要将导墙钢筋与路面钢筋连接贯通,绑扎完成后进行验收,合格后在进行模板安装,模板安装前需要先检查模板的平整度,然后在进行模板安装,模板验收合格后进行混凝土浇筑,在浇筑过程中重点检查中线偏位不大于

±

8mm,垂直度不大于0.5%,导墙内径宽不大于

±

10mm。

[0036]

b、管井超前降水:利用基坑内管井进行超前降水,使得施工位置水位降至地下4.5~5m。

[0037]

地下连续墙施工深度范围内的粉土层和粉砂层在地下水作用下,降低了槽内静水压力,如果槽内水位与地下水位差未达到安全范围,泥浆中水分不易向槽壁土颗粒中渗透,膨润土颗粒无法沉积在槽壁表面,使槽壁无法形成有效泥皮,就很有可能引起孔壁垮塌。而采用超前降水后,水位坡度线以上的土体含水量大大减小,砂性土层将会固结,其流动性减小,同时减小了地下水对槽壁的侧向压力,使得地墙槽壁稳定性大大增加,减小了槽壁坍塌及缩径的可能性,地下连续墙的成槽质量将会提升。

[0038]

管井超前降水的施工要点:

[0039]

由于该阶段降水只在地下连续墙施工时临时运行,整体运行时间段,如果额外设置降水井将极大的增加施工成本,且不利于项目的管理。

[0040]

可以利用基坑内管井作为该阶段的降水井进行临时降水,基坑内管井在施工时要避开支撑,四周要成做凹槽状,至少比实际地面低15mm,并盖好钢板,做好保护措施;管道线路需要制作专用槽沟,并保证不被破坏。

[0041]

如果坑内的内管井数量无法满足要求,则可以根据实际情况在坑外适当施工少量降水井作为补充,在降水操作时,根据地下连续墙的施工位置,选取附近相应位置一定数量的内管井进行抽水,而其他位置的内管井暂停抽水,通过分区分段降水,减少外围的水力梯度,避免对周边环境造成影响。

[0042]

c、泥浆制备:采用复合钠基膨润土结合水泥进行泥浆制作。

[0043]

采用德国进口科莱恩复合钠基膨润土(gtc4)进行泥浆制作,该膨润土水化后的膨胀倍数为钙基膨润土的10倍以上,大大降低了泥浆的滤失,使泥皮韧性提高,使泥浆静切力

提高,稳定性增强,防塌性能增强。

[0044]

在制备过程中,由于粉土、粉砂层导致地下连续墙施工存在泥浆含砂量极易偏大的情况,首先采用筛砂机对循环泥浆中的砂土进行初步筛分,然后采用卧式离心机对泥浆中的粉细砂进行分离,去除泥浆中约70%的砂土,减少泥浆中的含砂量,提高泥浆的护壁性能。

[0045]

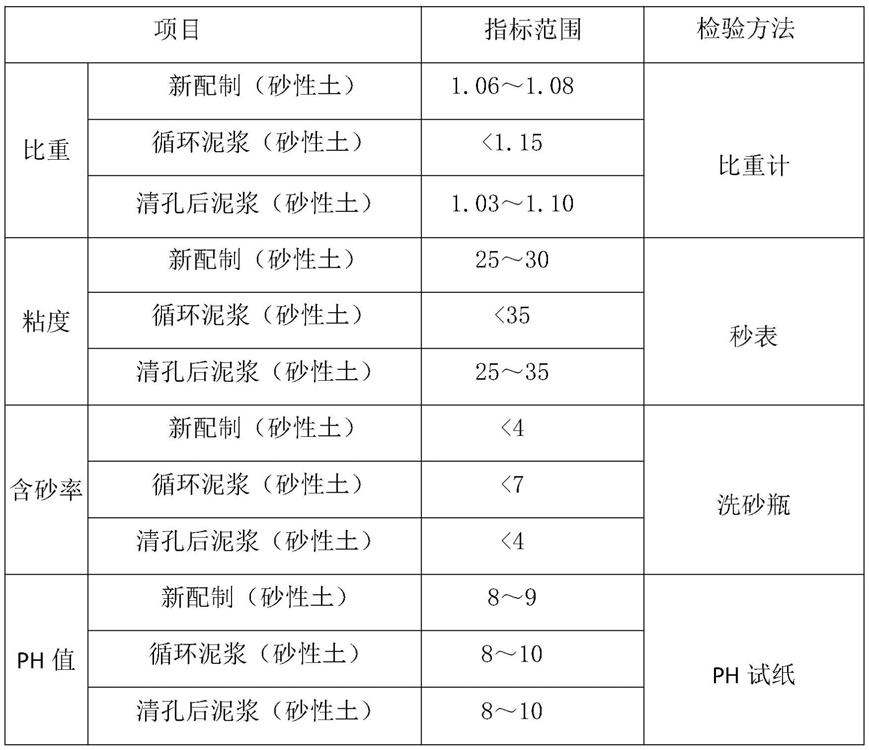

制备泥浆的性能指标如下表所示:

[0046][0047]

d、成槽:根据设计图纸在导墙上精确定位出地墙分段标记线,标准槽段采取三序成槽,先挖两边再挖中间,开挖过程中及时纠偏保证成槽垂直度,同一槽段内槽底开挖深度需一致,不同深度的槽段需先挖深槽段再挖浅槽段,成槽完成后进行超声侧壁。

[0048]

成槽的施工要点:

[0049]

挖槽时不断向槽内注入泥浆,泥浆面在导墙以下0.3m,且高出地下水位0.5m,防止泥浆液柱与地层间水位存在压力差,使得泥浆中水分向槽壁内渗入,形成泥浆失水,若出现了泥浆失水需及时补充泥浆,具体的操作是采用自动化遥控装置,在抓斗提出地面2m时,进行泥浆补充,其次是成槽机在提升、下斗时均要保持速度均衡,避免速度过快引起槽内液面起伏变化大,导致补浆供应不上。

[0050]

e、清槽换浆:将60kw泥浆泵下放至距离槽底500~1000mm处,对槽底泥浆进行置换,泥浆置换率为50~100%,换浆后的槽内泥浆比重不大于1.2,黏度20~30s,含砂率不大于3%。

[0051]

f、刷壁:利用钢丝绳吊重锤作为导向使得刷壁器在刷壁过程中紧贴接头处,刷除接头表面的沉渣或泥皮上下刷壁次数不少于10次,直至刷壁器的毛刷面上无泥为止。

[0052]

g、钢筋笼制作:根据设计图纸要求加工钢筋笼,确保钢筋横平竖直,间距符合要求,钢筋接头焊接牢固,成型尺寸准确,同时在钢筋笼雌头端部60cm处外包0.35mm后的铁皮,避免由于塌孔导致接缝位置出现绕流。

[0053]

h、吊放钢筋笼并设置防砂层:采用吊机进行钢筋笼1吊装,并按要求位置缓慢放入槽内,然后在钢筋笼外部包裹防砂彩条布2,每个2~3m用卡扣3将防砂彩条布与钢筋笼固定(如图3所示)。

[0054]

由于粉土粉砂层的粘性较差,地基不稳固,容易产生塌方、缩径的现象,在地下连续墙钢筋笼水粉细砂层位置以及上、下各3m位置外包防砂彩条布,通过彩条布隔断钢筋与槽段两侧土体的接触,避免由于槽段缩孔,槽壁土体依靠在钢筋笼上或者侵入钢筋笼内而造成地下连续墙露筋或者夹泥现象。

[0055]

i、浇筑混凝土:钢筋笼安装到位后及时灌注混凝土,时间间隔不能超过4小时;混凝土初灌量要保证埋管深度且混凝土连续封底,灌注过程要保证导管埋入混凝土深度2~6m,相邻两导管混凝土高差不应大于500mm;混凝土要均匀连续浇灌,浇注上升速度不小于2m/h,因故中断不得超过30min;混凝土灌注要做好灌注记录,勤测混凝土上升液面,记录混凝土上升高度和灌注量关系,计算充盈系数;记录好拆导管数量和未拆数量,防止导管拔出灌注混凝土面。

[0056]

本发明的技术内容及技术特征已揭示如上,然而熟悉本领域的技术人员仍可能基于本发明的教示及揭示而作种种不背离本发明精神的替换及修饰,因此,本发明保护范围应不限于实施例所揭示的内容,而应包括各种不背离本发明的替换及修饰,并为本专利申请权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1