一种双液储能针式注浆机的制作方法

[0001]

本发明涉及地下建(构)筑物渗漏水裂缝封堵化学注浆技术领域,尤其是涉及一种双液储能针式注浆机。

背景技术:

[0002]

随着我国城市、高速公路、高速铁路建设的大力发展,地下建筑物(构筑物)成几何倍数增加,由于诸多方面的原因(勘探、设计、施工、监管、工艺、资金等),其渗漏水问题普遍存在于其中,由此导致了使用环境恶化和运行成本增加,给使用安全带来诸多的隐患。

[0003]

地下建(构)筑物病害的类型多种多样,根据国内外有关资料和大量工程实践分析来看,在影响地下建(构)筑物使用环境及安全的诸多病害中,最普遍、最先需要治理,而且也是最难解决的病害就是“水害”问题。就目前的施工技术和工程材料而言,对伴有水害问题的其它“病害”缺陷,在没有经过有效的水害治理以前,均无法进行彻底有效的治理。换句话说,只有在解决建(构)筑物的水害问题后才能谈得上对其它病害的治理。

[0004]

目前,治理地下建(构)筑物渗漏水的一项主要技术手段就是采用注浆工艺加以封堵。目前,国内工程界在封堵集束高压力漏水(或涌水)多采用手掀式或电动式的“单液单系统”或“双液双系统”注浆工艺,虽然这项技术运用于工程渗漏水治理已有一百多年的历史,也有不少成功的案例,但多数的治理效果不很理想。其根本原因在于:一是在具有渗透压力的渗漏水作用下直接向裂缝注浆,前期浆液极易被渗漏水稀释,从而降低了固结体“双重止水”作用,有的混合浆液只能生成凝胶体和发泡体;二是注浆工艺多采用单液单系统或双液双系统,双液是由各自的路径注入被灌体内的,不仅双液比例难以调控,随意性大,而且双液是以“层流”形式推进,混合极不均匀、充分,使得固结体抗渗强度和膨胀率难以达到治理工程的要求;三是在注浆过程中,浆液在被灌体内是以一种“脉冲”形式向前逐步推进的,压力逐渐上升(递增),前期浆液(固化前的凝胶体)极易受到扰动,固化体内形成诸多的渗水弱面,留下了“复漏”的隐患。再者,浆液也极易出现“超扩散”现象。传统注浆工艺存在的这些不足和缺陷已成为业界的共识。

技术实现要素:

[0005]

针对采用传统注浆设备和注浆工艺治理地下建(构)筑物渗漏水存在的上述技术问题或缺陷,本发明的目的在于,提供一种可高效治理地下建(构)筑物渗漏水的一种双液储能针式注浆机。

[0006]

在总结大量的工程实践经验和室内模拟实验的基础上,我们认为,满足地下建(构)筑物渗漏水治理要求的化学注浆设备应具备(技术思路):

[0007]

1、为杜绝渗漏水(具有渗透压力)对注入的前期浆液稀释作用,注浆前必须将裂缝内的渗漏水驱离至注浆范围以外;

[0008]

2、为了充分发挥固结体的“双重止水”作用(充填止水和膨胀止水),提高整体抗渗性能,注浆工艺应采用双液单系统,且浆液输出比例可调、可控;

[0009]

3、为达到浆液输出比例可调、可控的目的,在双液输出压力保持绝对一致的前提下,调节浆液输开口的大小,以控制双液的输出比例(不同工况条件的输出比例是不同的,依具体情况确定),并可固定,输出比例的微量调节可通过比例混合器上的调节螺栓实现;

[0010]

4、为消除注浆过程中出现的“脉冲”现象,防止固化体内部产生“渗水弱面”,进而出现“复漏”现象,应采用“浆液储能”的方式来实现注浆过程中压力均衡或递减;

[0011]

5、为使混合浆液能够混合均匀、充分,使双液均匀、交联反应能够完全,比例混合器应兼有浆液“搅拌”功能,使进入注浆嘴的混合浆液呈“紊流”和“螺旋”状态,以提高固结体的性能指标;

[0012]

6、注浆嘴需安装便捷,连接牢固,且混合浆液经过时受阻最小,以使混合浆液能最为便捷地到达裂缝深处,

[0013]

根据以上的技术思路,制定出的技术方案是:

[0014]

一种双液储能针式注浆机特征包括:甲液储能注浆罐、乙液储能注浆罐、空压机、比例混合器,其技术特征在于:所述的甲液储能注浆罐和乙液储能注浆罐之间上半部设有平衡连通管连接在一起,所述的甲液储能注浆罐左侧设有储气加压阀,所述的储气加压阀由储压送气管连接到空压机,所述的空压机由气压输送管连接到比例混合器,所述的比例混合器上设有高压气体输入口、甲浆液输入口、乙浆液输入口,所述的比例混合器右侧输出口处连接有针式注浆嘴,所述的甲液储能注浆罐底部设有流量控制器再由甲液输浆管连接到甲浆液输入口,所述的乙液储能注浆罐底部设有流量控制器再由乙液输浆管连接到乙浆液输入口。

[0015]

所述的储气加压阀安装有压力表,所述的平衡连通管连接乙液储能注浆罐的接触端设有平衡联通阀。

[0016]

所述的甲液储能注浆罐上安装有进料启闭阀、液位显示器;所述的乙液储能注浆罐安装有进料启闭阀、液位显示器、排气阀。

[0017]

所述的空压机出口端设置一个电磁阀,一端由储压送气管与储气加压阀连接,另一端通过气压输送管与比例混合器上高压气体输入口连接。

[0018]

所述针式注浆嘴左侧的气管内设有一根螺旋叶片。

[0019]

所述比例混合器的上还设有甲液微调螺母、乙液微调螺母和比例混合器开关,所述的甲液微调螺母调节甲浆液输入口的大小,所述的乙液微调螺母调节乙浆液输入口的大小,所述的比例混合器开关控制比例混合器右侧的输出端。

[0020]

所述的针式注浆嘴右侧还设有膨胀橡胶圈。

[0021]

一种双液储能针式注浆机的应用方法,其特征在于:

[0022]

步骤1:确定裂缝渗漏水点后用冲击钻斜向在裂缝上打注浆孔,注浆孔要与渗漏水裂缝相交,插入针式注浆嘴,旋转针式注浆嘴上环压螺帽,挤压膨胀橡胶圈,使其与注浆孔四壁牢固连接;

[0023]

步骤2:通过甲液储能注浆罐、乙液储能注浆罐上的进料启闭阀分别添加注浆液甲和乙,浆液添加结束后,关闭进料启闭阀;

[0024]

步骤3:用平衡联通管连接甲液储能注浆罐、乙液储能注浆罐之间,平衡联通管靠近乙液储能注浆罐设有平衡联通阀,用储压送气管将空压机的电磁阀和甲液储能注浆罐上的储气加压阀连接。开启空压机向储能注浆罐提供高压气体,达到压力表上设定压力值上

限后,电磁阀将自动关闭;

[0025]

步骤4:甲液输浆管和乙液输浆管的一端分别与甲液储能注浆罐、乙液储能注浆罐上的流量控制器连接,另一端分别与与比例混合器的甲浆液输入口和乙浆液输入口连接,气压输送管一端与空压机出气口连接,另一端与比例混合器上的高压气体输入口连接,比例混合器右端输出与针式注浆嘴连接;

[0026]

步骤5:打开甲液储能注浆罐、乙液储能注浆罐的出浆的甲液微调螺母、乙液微调螺母和高压气体输入口,向比例混合器提供压力浆液和压力气体;

[0027]

步骤6:按下比例混合器的混合器开关的输气按钮,高压气体(大于储浆罐压力0.2mpa)被压入渗漏水裂缝内,清理裂缝内的杂质,并将浆渗漏水驱离至注浆范围以外;

[0028]

步骤7:约10s后,松开比例混合器开关的输气按钮,同时按下比例混合器开关的双液输入按钮,开始向渗漏水裂缝压入甲、乙混合浆液;

[0029]

步骤8:当裂缝,或相邻注浆嘴流出混合浆液(半固体)时,松开比例混合器(4)的双液输入按钮,结束注浆(浆液凝胶时间是由裂缝的粗细和渗漏水量的大小事先确定的);

[0030]

步骤9:将比例混合器与针式注浆嘴脱开,按下比例混合器开关的输气按钮,用高压气体把残留在混合器内的混合浆液清理出去,防止凝胶体堵塞比例混合器内的“混合室”。

[0031]

所述的针式注浆嘴右侧加设有膨胀橡胶圈。

[0032]

本专利技术与传统技术相比较,其有益效果是:

[0033]

1、传统化学注浆工艺是直接将浆液注入被灌体空隙、裂缝和裂隙内,由于渗漏水是承压水,前期浆液势必受到渗漏水稀释,扰乱了混合浆液的合理配合比(双液注浆材料),导致固化体的力学性能和抗渗性能下降,生成的只是含水量较高的凝胶体或发泡体,堵漏效果差,甚至起不到堵漏作用,而本申请在注浆前由空压机提供的高压气体(大于注浆压力0.2mpa)通过比例混合器先期压入被灌体的渗漏水裂缝和裂隙中,将渗漏水驱离至注浆范围以外,从而降低了前期浆液被渗漏水稀释的程度,使固结体的性能指标得以提高,并与混凝土形成受力整体;

[0034]

2、本申请在注浆前由空压机提供的高压气体(大于注浆压力0.2mpa)通过比例混合器先期压入被灌体的渗漏水裂缝和裂隙中,削弱了部分渗漏水对注浆压力的“消耗”作用,使得混合浆液能较为顺利地进入细微的渗漏水通道内部。同时,前期压入的高压气体对渗漏水裂缝内的水体和杂物进行了一次清除,为后续的混合浆液“腾出”了有效置换空间,增加了有效注浆量,对注浆效果的提升起到了辅助作用;

[0035]

3、传统化学注浆工艺在注浆过程中,双液的输出比例因受到多种因素的干扰而难以调节和控制,带有很大的随意性。这就可能出现浆液的凝胶反应不充分、不完全、甚至不固化的现象,导致了固化体质量难以保证,而本申请在通过平衡联通管来实现两个储能注浆罐的压力一致的情况下,利用两个流量控制器和比例混合器来调节和控制双液的输出比例,从而实现双液输出比例可控、可调,提高了固结体的质量;

[0036]

4、传统化学注浆工艺使用的是活塞式注浆泵,它在注浆过程中的压力是逐渐递增的。浆液在被灌体内是以“脉冲”形式向前逐步推进,前期已经初凝的胶凝体在后续高压浆液的作用下,不仅破坏了初凝体进一步化学反应的条件,而且由于挤压和摩擦作用,使得胶凝体内形成许多“渗水弱面”(甚至破损),大大降低了固化体的抗渗强度,而本申请采用的

是储能注浆工艺,浆液是置于压力储能罐内的,输出的浆液是“承压浆液”,从而达到了注浆压力均衡,或递减的效果;

[0037]

5、传统化学注浆工艺多属于单液单系统或双液双系统,注浆嘴与输浆管直接连接,双液是通过各自的路径注入被灌体内,混合浆液呈“层流”状态运动,混合极不充分、均匀,而本申请在比例混合器和针式注浆嘴之间增加了一根“螺旋叶片”,混合浆液通过时呈“紊流”形态,按“螺旋”轨迹运动。使得双液混合均匀、充分,交联反应完全,形成的固结体性能指标得以显著提高;

[0038]

6、将普遍使用的针式注浆嘴后端的“牛油嘴”拆除,取出“回止跳珠”,安装一个可直接与比例混合器连接的螺帽,实现了注浆嘴安装便捷、牢固和消除注浆阻力的目的,优选的,为了更好的使得针式注浆嘴与注浆孔连接紧密不漏浆,在针式注浆嘴右侧加设有膨胀橡胶圈。

附图说明

[0039]

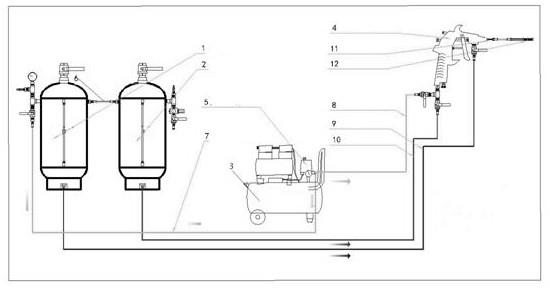

图1为;双液储能针式注浆工艺示意图;

[0040]

图2为:双液储能针式注浆机示意图;

[0041]

图3为:储能注浆罐示意图

[0042]

图4为:比例混合器示意图;

[0043]

图5为:螺旋叶片结构示意图;

[0044]

图中:1-储能注浆罐甲;2-储能注浆罐乙;3-空压机;4-比例混合器;5-电磁阀;6-平衡联通管;7-储压送气管;8-气压输送管;9-甲液输浆管;10-乙液输浆管;11-螺旋叶片;12-针式注浆嘴;13-进料启闭阀;14-平衡联通阀;15-压力表;16-储气加压阀;17-液位显示器;18-排气阀;19-流量控制器;20-甲浆液输入口;21-甲液微调螺母;22-乙浆液输入口;23-乙液微调螺母;24-高压气体输入口;25-混合器开关;26-膨胀橡胶圈。

具体实施方式

[0045]

下面结合附图和工程实例对本专利的操作程序进行清楚、完整地描述。所描述的实施案例是本发明的一部分,而非全部。对于在本专利的实施案例中所描述的方法、手段及步骤都属于本发明保护的范围(若本行业技术人员在没有做出创造性劳动前提下)。

[0046]

实施案例为某大厦地下室施工缝渗漏水治理项目。该大厦总建筑面积7823.18平方米,地下二层,地上15层,地下室下层为人防工事,上层为机械设备层。该建筑按7度地震设防,采用现浇钢筋混凝土框架剪力墙结构,底板双排钢筋,混凝土厚70

㎝

,墙体钢筋混凝土厚30

㎝

(建筑物结构及渗漏水原因在此不做描述),施工缝位于底板25cm,注浆材料选用水溶性聚氨酯,注浆设备采用双液单系统压气储能针式注浆机。

[0047]

步骤1:用高压清洗枪反复冲洗施工缝及两侧混凝土基面,施工缝内的渗漏水结晶体、浮灰、残留砂粒须清除干净;

[0048]

步骤2:由于施工缝下侧不易打孔,所有的注浆孔均布置于施工缝的上侧。沿施工缝每隔20

--

30cm用冲击钻打一个注浆孔(

ø

14mm),注浆孔距施工缝2-3cm,向下斜度控制在45

°

~60

°

之间,注浆孔与施工缝断面交叉,插入改装后的针式注浆嘴12,旋转环压螺帽,挤压膨胀橡胶圈26,使针式注浆嘴12与注浆孔四壁牢固连接;

[0049]

步骤3:待针式注浆嘴12安装完毕后,逐个进行压水(色水)测试,观察施工缝或相邻的注浆嘴有无色水溢出,若无色水溢出,则考虑在临近位置上重新安装注浆嘴;

[0050]

步骤4:确认甲液储能注浆罐1、乙液储能注浆罐2的出浆口处于关闭状态后,打开进料启闭阀13,分别向甲液储能注浆罐1、乙液储能注浆罐2添加注浆液甲和乙,浆液添加结束后,关闭进料启闭阀13;

[0051]

步骤5:关闭进料启闭阀13后,打开平衡联通管6连接甲液储能注浆罐1、乙液储能注浆罐2上的平衡联通阀14,用储压送气管7将空压机3和甲液储能注浆罐1上的储气加压阀16连接,开启空压机3,向储能注浆罐提供高压气体,达到压力表15上设定压力上限后,电磁阀5自动关闭(此时空压机储气罐的压力大于储能注浆罐的压力);

[0052]

步骤6:调节流量控制阀19螺母,测试甲、乙浆液输出的单位时间流量,直至达到设计配合比,固定螺母位置;

[0053]

步骤7:甲液输浆管9和乙液输浆管10的一端分别与甲液储能注浆罐1、乙液储能注浆罐2上的流量控制器19连接,另一端分别与与比例混合器4的甲浆液输入口20和乙浆液输入口22连接,气压输送管8一端与空压机3出气口连接,另一端与比例混合器4上的高压气体输入口24连接,比例混合器4右端输出与针式注浆嘴12连接;

[0054]

步骤8:开启流量控制阀19和电磁阀5(此时,甲乙双液和高压气体均处于比例混合器4上输入口位置),检查各个管路连接部位是否漏液、漏气,混合器开关25处于中间位置,是关闭状态,当上方按下时打开输气按钮,当下方按下时打开输浆按钮;

[0055]

步骤9:按下混合器开关25的输气按钮,高压气体(大于注浆压力0.2mpa)通过针式注浆嘴12被压入渗漏水裂缝,既清理了渗漏水裂缝内的杂质,又将渗漏水驱离至注浆扩散半径范围以外;

[0056]

步骤10:约10s后,松开比例混合器开关25的输气按钮,同时按下比例混合器开关25的输浆按钮,开始向渗漏水裂缝压入混合浆液;

[0057]

步骤11:根据实际情况需要,适当调整比例混合器(4)上的甲液微调螺母21、乙液微调螺母23,实现甲、乙双液不同输出比例的微量调整,以达到最好的注浆效果;

[0058]

步骤12:当施工缝或相邻的注浆嘴出浆时(由液态转变成半固态,这一点很重要),松开比例混合器开关25的输浆按钮,间隙数秒后,重新按下比例混合器开关25的输浆按钮,再次“补充”注浆,维持数秒后,结束注浆(浆液凝胶时间是由裂缝的粗细和渗漏水量的大小事先确定的);

[0059]

步骤13:将比例混合器4与针式注浆嘴12脱开,按下比例混合器开关25的输气按钮,用高压气体把残留在混合器内的混合浆液清理出去,以防止凝胶体堵塞比例混合器4内“混合室”;

[0060]

步骤14:按照上述操作程序,逐一对设置的针式注浆嘴12进行注浆作业;

[0061]

步骤15:待注浆作业全部结束后,打开乙液储能注浆罐2上的排气阀18,排除储能注浆罐内的压力气体,抬高比例混合器4,让甲乙双液倒流至各自的储浆罐内,关闭出浆阀门。

[0062]

该施工缝渗漏水治理项目共设置了820个针式注浆嘴13,除个别注浆孔的注入量不足外,其余均较为成功。其中,混合浆液最大的扩散半径达到了2.1m,施工缝的渗漏水封堵效果十分显著。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1