用于地下基坑内有压管道的原位保护装置的制作方法

[0001]

本实用新型涉及地下结构施工管线原位保护的技术领域,具体涉及用于地下基坑内有压管道的原位保护装置及施工方法。

背景技术:

[0002]

当高压电缆、大直径居民供水管涵等市政管线横穿基坑工程时,由于改迁费用、工期、使用功能等条件的限制,不具备迁改条件,这就必然需要对横穿基坑的有压管线进行原位保护,也因此会对基坑的围护结构的完整性会造成一定的影响,从而导致基坑整体的安全稳定性下降。现有的解决方案通常是围护结构在管线横穿位置处断开,通过对基坑外侧土体加固、坑内焊接钢板等措施,保证基坑及市政管线的安全。但是当基坑开挖深度较大,地质条件复杂的情况下,如透水性大的砂土地层、深厚的淤泥质地层等,就极易出现漏水、涌泥、基坑变形过大等风险。对此,就需要提供一种解决效果更好经济效益更高的技术方案。

技术实现要素:

[0003]

本实用新型的目的在于提供用于地下基坑内有压管道的原位保护装置及施工方法,该装置具有简单易施工、造价低、安全性好且后期便于监测管线变形的特点,可以更好的适应解决此类有压管线穿越基坑的情况。为实现上述目的,本实用新型采用了以下技术方案:

[0004]

用于地下基坑内有压管道的原位保护装置,包括承重机构和定位机构;

[0005]

所述承重机构包括垂直的一对吊杆4、水平的一对混凝土梁1和纵截面为“工”形的水平承重梁5;

[0006]

所述一对吊杆4均为螺纹钢杆,且一对吊杆4的下端部对应连接着水平承重梁5的两端部,一对吊杆4的上端部通过螺栓3和螺纹的配合对应连接着一对混凝土梁1;

[0007]

所述定位机构包括圆弧形钢壳6,和沿圆弧形钢壳内侧壁配合设置的圆弧形橡胶垫61;

[0008]

所述圆弧形钢壳6开口向上且直立于水平承重梁5的上端面,圆弧形钢壳6的中轴线和水平承重梁5的中轴线同轴;

[0009]

所述圆弧形钢壳6两侧对应水平承重梁5的上端面分别设有限位机构,使得圆弧形钢壳6固定在水平承重梁5上端面的中部;

[0010]

用于地下基坑内有压管道11的原位保护时,沿有压管道11的方向间隔2~2.5m设有所述装置。

[0011]

进一步,所述限位机构包括第一钢板9、上木楔8和下木楔7;

[0012]

所述第一钢板9直立固定在水平承重梁5的上端面,所述上木楔8和下木楔7均位于第一钢板9对应着圆弧形钢壳6的一侧,且上木楔8位于下木楔7的上端;

[0013]

所述上木楔8和下木楔7均打入圆弧形钢壳6的外侧壁和对应水平承重梁5之间的

间隙。

[0014]

进一步,所述水平承重梁5包括一对槽钢51、上钢板52和下钢板53,

[0015]

所述一对槽钢51的腹板直立且平行间隔布设,所述上钢板52水平且和一对槽钢51的上侧翼板固定连接,所述下钢板53水平且和一对槽钢51的下侧翼板固定连接;

[0016]

所述一对吊杆4分别插设在一对槽钢51之间的间隙,且依次贯穿上钢板52和下钢板53,一对吊杆4的下端通过螺栓3和下钢板53对应连接。

[0017]

本实用新型的有益技术效果如下:

[0018]

本实用新型原位保护装置的一对吊杆均为螺纹钢杆,且作为主要受力构件具有竖向刚度大、结构稳定,同时一对吊杆的上下端部分别和混凝土梁、水平承重梁均采用螺栓连接,使得整个原位保护装置安拆方便;

[0019]

原位保护装置的定位机构包括圆弧形钢壳,和沿圆弧形钢壳内侧壁配合设置的圆弧形橡胶垫,使得定位有压管道时,圆弧形橡胶垫和有压管道弹性接触,给有压管道一定的变形富余量,同时刚性的水平承重梁和圆弧形钢壳保证强度;

[0020]

限位机构包括第一钢板、上木楔和下木楔,第一钢板直立固定在水平承重梁的上端面,上木楔和下木楔均位于第一钢板对应着圆弧形钢壳的一侧,且上木楔位于下木楔的上端,上木楔和下木楔均打入圆弧形钢壳的外侧壁和对应水平承重梁之间的间隙,对圆弧形钢壳的侧向位移起到了限制作用,加强圆弧形钢壳的稳定性。

附图说明

[0021]

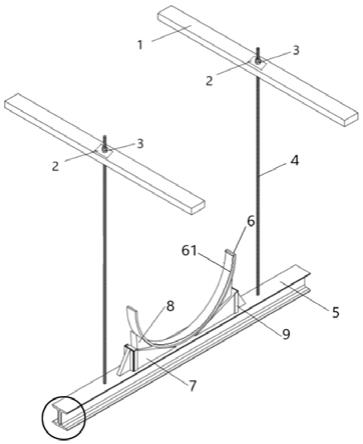

图1为本实用新型的结构示意图。

[0022]

图2为图1局部的纵截面示意图。

[0023]

图3为图1的主视图。

[0024]

图4为本实用新型用于有压管道保护时施工状态图。

[0025]

图5为图4的俯视图。

[0026]

图6为用一对手拉葫芦起吊本实用新型原位保护装置的结构示意图。

[0027]

图7为本实用新型的施工方法中跳仓施工的示意图。

[0028]

其中:1一对混凝土梁、2垫片、3螺栓、4一对吊杆、5水平承重梁、6圆弧形钢壳、61圆弧形橡胶垫、7下木楔、8上木楔、9第一钢板、10格构柱、11有压管道、12一对手拉葫芦、51一对槽钢、52上钢板、53下钢板。

具体实施方式

[0029]

为使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

[0030]

实施例1

[0031]

用于地下基坑内有压管道的原位保护装置,

[0032]

见图1,包括承重机构和定位机构;

[0033]

所述承重机构包括垂直的一对吊杆4、水平的一对混凝土梁1和纵截面为“工”形的水平承重梁5;

[0034]

所述一对吊杆4均为φ20精轧螺纹钢,且一对吊杆4的下端部对应连接着水平承重梁5的两端部,一对吊杆4的上端部通过螺栓3和螺纹的配合对应连接着一对混凝土梁1;

[0035]

所述定位机构包括圆弧形钢壳6,和沿圆弧形钢壳6内侧壁配合设置的圆弧形橡胶垫61,且圆弧形橡胶垫61的厚度为1cm;

[0036]

所述圆弧形钢壳6开口向上且直立于水平承重梁5的上端面,圆弧形钢壳6的中轴线和水平承重梁5的中轴线同轴;

[0037]

所述圆弧形钢壳6两侧对应水平承重梁5的上端面分别设有限位机构,使得圆弧形钢壳6固定在水平承重梁5上端面的中部;

[0038]

用于地下基坑内有压管道11的原位保护时,沿有压管道11的方向间隔2~2.5m设有所述装置。

[0039]

见图1和3,所述限位机构包括第一钢板9、上木楔8和下木楔7;下木楔7为厚重杂木,上木楔8为三角方木。

[0040]

所述第一钢板9直立固定在水平承重梁5的上端面,所述上木楔8和下木楔7均位于第一钢板9对应着圆弧形钢壳6的一侧,且上木楔8位于下木楔7的上端;

[0041]

所述上木楔8和下木楔7均打入圆弧形钢壳6的外侧壁和对应水平承重梁5之间的间隙增加圆弧形钢壳6的防护受力面积的同时提高了圆弧形钢壳6的稳定性。

[0042]

见图2,所述水平承重梁5包括一对槽钢51、上钢板52和下钢板53,槽钢为32a槽钢。

[0043]

所述一对槽钢51的腹板直立且平行间隔布设,所述上钢板52水平且和一对槽钢51的上侧翼板固定连接,所述下钢板53水平且和一对槽钢51的下侧翼板固定连接;

[0044]

所述一对吊杆4分别插设在一对槽钢51之间的间隙,且依次贯穿上钢板52和下钢板53,一对吊杆4的下端通过螺栓3和下钢板53对应连接。

[0045]

本实用新型原位保护装置的一对吊杆4均为螺纹钢杆,且作为主要受力构件具有竖向刚度大、结构稳定,同时一对吊杆4的上下端部分别和混凝土梁、水平承重梁5均采用螺栓3连接,使得整个原位保护装置安拆方便;

[0046]

原位保护装置的定位机构包括圆弧形钢壳6,和沿圆弧形钢壳内侧壁配合设置的圆弧形橡胶垫61,使得定位有压管道11时“刚柔并济”,圆弧形橡胶垫61首先和有压管道11弹性接触,给有压管道11一定的变形富余量,同时刚性的水平承重梁5和圆弧形钢壳6保证定位支撑的强度;

[0047]

限位机构包括第一钢板9、上木楔8和下木楔7,第一钢板9直立固定在水平承重梁5的上端面,且第一钢板9的一侧设有加强筋,上木楔8和下木楔7均位于第一钢板9对应着圆弧形钢壳6的一侧,且上木楔8位于下木楔7的上端,上木楔8和下木楔7均打入圆弧形钢壳6的外侧壁和对应水平承重梁5之间的间隙,对圆弧形钢壳6的侧向位移起到了限制作用,加强圆弧形钢壳6的稳定性。

[0048]

实施例2

[0049]

本实用新型还包括用于地下基坑内有压管道的原位保护装置的施工方法,具体包括以下操作步骤;见图4和图5,

[0050]

步骤(1):在需要开挖的基坑两端分别设有mjs工法桩,基坑两端的mjs工法桩之间设有三根以上平行的混凝土梁,相邻两根混凝土梁为一对混凝土梁1,使得每根有压管道对应位于一对混凝土梁1下方的基坑内。

[0051]

步骤(2):沿每根混凝土梁的水平布设方向间隔6~7m均设有用于支撑混凝土梁的格构柱10,每根格构柱10竖直位于基坑内;

[0052]

沿着一对混凝土梁1每间隔2~2.5m对应开设有一组吊杆孔;相邻对混凝土梁上的相邻组吊杆孔交错布置。

[0053]

步骤(3):将对应着有压管道周围1m范围内的基坑土方分区域,且为管道基坑土方和管道外基坑土方;将管道外基坑土方开挖至管道下方0.5 m处,管道基坑土方开挖至露出有压管道11一半高度即可,在露出的有压管道11上均匀布设监测点,得到有压管道11监测点原始高程,并对监测点高程实时监测。

[0054]

步骤(4):根据每对混凝土梁1上预留的每组吊杆孔的位置,确定用于安放所述原位保护装置的掏槽的施工范围,掏槽施工不要扰动有压管道及其他地方土体。

[0055]

步骤(5):每完成一处掏槽,即在掏槽内安装所述原位保护装置,

[0056]

具体的,首先将水平承重梁5吊放至掏槽内,依次在水平承重梁5的两端部安装上一对吊杆4,使得一对吊杆4的下端部穿过水平承重梁5,一对吊杆4的上端穿过对应的一对混凝土梁1,并在吊杆上端放上垫片2、拧紧螺栓3;

[0057]

然后在水平承重梁5的上端面安放上圆弧形钢壳6,且接触处焊接固定,圆弧形钢壳6的内侧壁上安装上圆弧形橡胶垫61,圆弧形钢壳6的两侧和对应的水平承重梁6上端面之间均打入上木楔8、下木楔7,并通过第一钢板9限定下木楔7的水平位置;

[0058]

最后分别在一对混凝土梁1上对应安装一对手拉葫芦12,每个手拉葫芦的上钩钩头通过钢丝绳和混凝土梁连接,手拉葫芦的下钩钩头通过钢丝绳和水平承重梁5连接,顺时针拽动手拉葫芦的手动链条、手链轮转动,向上提升重物,一对手拉葫芦12同时向上提升重物,使得水平承重梁5提升至圆弧形橡胶垫61和有压管道11外侧壁紧贴,并拧紧吊杆下端的螺栓3;见图6。

[0059]

步骤(6):每完成一个掏槽内原位保护装置安装时,对有压管道11上对应掏槽2~3m范围内的监测点实时高程和监测点原有高程进行一一对比,根据对比结果再来调整水平承重梁5的吊起高度,使得监测点实时高程和原有高程保持一致。

[0060]

步骤(7):结合相邻对混凝土梁1上的相邻组吊杆孔交错布置,对于管道基坑土方采用跳仓施工方式依次进行掏槽,每个掏槽的槽宽为0.5m,槽深为1~1.5m,见图7。

[0061]

重复步骤(4)~(6),完成施工。

[0062]

其步骤(5)中,一对吊杆4的上端穿过对应的一对混凝土梁1,并通过螺栓3锁紧,螺栓3上方对应的一对吊杆4的上端均缠绕反光胶带,所述一对吊杆4的下端通过pvc套管对应贯穿水平承重梁5两端部,pvc套管用于保护吊杆杆身上的精轧螺纹不被磨损。

[0063]

本实用新型的用于地下基坑内有压管道的原位保护装置的施工方法,结合相邻对混凝土梁上的相邻组吊杆孔交错布置,对于管道基坑土方采用跳仓施工方式依次进行掏槽,每个掏槽的槽宽为0.5m,槽深为1~1.5m,施工时不扰动有压管道下方其他土体,并每完成一个掏槽内原位保护装置安装时,对有压管道11上对应掏槽2~3m范围内的监测点实时高程和监测点原有高程进行一一对比,根据对比结果再来调整水平承重梁5的吊起高度,使得监测点实时高程和原有高程保持一致,保证施工的精准,起到对有压管到11进行原位保护的作用。

[0064]

本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不

用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1