一种升卧式塑性钢架防撞装置的制作方法

1.本实用新型涉及到水利水电工程领域,具体来说是一种在升船机船厢对接过程中发生船舶失速事故时实施安全拦防,以保护船厢门免受失速船舶撞击的升卧式塑性钢架防撞装置。

背景技术:

2.垂直升船机作为一种通航设施,由于其船舶过坝时间较短且适合高坝通航,在水利枢纽得到日益广泛的应用。目前在我国水电站应用的垂直升船机为平衡重式垂直升船机对船舶失速事故的设防保护是平衡重式升船机安全保障体系设计的重要内容之一。

3.升船机船厢防撞装置是用来防止进厢船舶失控后撞击船厢门,进而造成船厢大量漏水发生灾难事故的安全设备。国内外升船机上的防撞装置主要有两种型式:一种是以张紧的钢丝绳阻挡船舶、以钢丝绳和缓冲油缸吸收船舶动能的钢丝绳式防撞装置,如三峡、向家坝、隔河岩、吕内堡升船机;另一种是以钢梁阻挡船舶、将船舶动能转化为钢梁变形能的钢梁式防撞装置,如彭水、亭子口、构皮滩升船机。欧洲升船机的通航船型基本上都是欧洲标准的驳船,防撞装置与船型之间不存在不适应的问题。国内升船机的防撞装置尽管也是按照设计船型设计的,但除三峡升船机和向家坝升船机外,其它升船机大多建成后因无船可过、下游航道不具备通航条件等原因,一直处于停运或半停运状态,防撞装置与通航船型之间匹配与否问题尚不凸显。

4.在满足升船机船厢尺寸条件的船型中,有一部分船型的船艏形状与设计船型之间存在较大差异,尤其是具有球鼻艏的船舶,由于其船艏形状与船厢防撞装置之间不匹配,为保证升船机和通航船舶的安全,运行部门规定这部分船型不允许通过升船机,进而对升船机的运行频度产生了一定影响。

技术实现要素:

5.本实用新型的目的在于克服上述背景技术的不足,提出一种用于升船机船厢的升卧式塑性钢架结构防撞装置,该防撞装置可以适应任意形态船艏,利用钢架的塑性变形能吸收失速船舶的动能,在升船机船厢对接过程中发生船舶失速事故时以保护船厢门免受失速船舶撞击。

6.为了达到上述技术目的,本实用新型提供了一种升卧式塑性钢架结构防撞装置,该装置安装于垂直升船机船厢内,用于在过船船舶失速事故下对船厢门进行保护,其特征在于:所述防撞装置包括升卧式塑性防撞钢架和对称设置在升卧式塑性防撞钢架两侧的起升机构及升降轨道;所述升卧式塑性防撞钢架是由两支撑边柱、多根水平防撞钢梁和多根纵梁组成的钢结构平面框架,每根水平防撞钢梁的两端分别与两支撑边柱铰链连接,在两支撑边柱的两端分别设有顶端支承轮和底端支承轮;所述升降轨道包括对称设置的两组轨道,每组轨道包括设置在船厢底面的水平轨道和设置在船厢主纵梁内壁的竖向轨道;所述起升机构包括起升装置、转向滑轮组和起升钢丝绳,所述起升装置安装在船厢两侧主纵梁

内,通过转向滑轮组和起升钢丝绳与升卧式塑性防撞钢架连接;在船舶正常通过船厢时,升卧式塑性防撞钢架水平置于船厢底面,在对船舶进行拦防时,通过起升装置带动升卧式塑性防撞钢架沿着水平轨道和竖向轨道上升至垂直状态,竖向挡设在船厢的过船通道内。

7.本实用新型较优的技术方案:所述起升装置包括对称设置在船厢两侧主纵梁内的两台卷扬机,在每侧主纵梁顶部走道板上安装有转向滑轮组,每台卷扬机的起升钢丝绳绕过对应侧的转向滑轮组与对应侧升卧式塑性防撞钢架的支撑边柱顶部连接。

8.本实用新型较优的技术方案:所述升卧式塑性防撞钢架包括对称设置的两箱体式支撑边柱、横向设置在两支撑边柱之间的4~6根水平防撞钢梁和竖向布置在多根水平防撞钢梁之间的3~5根纵梁,4~6根水平防撞钢梁沿着边柱高度方向等距分布,在水平防撞钢梁应船侧翼缘布置数组橡胶缓冲块,在支撑边柱、水平防撞钢梁和纵梁组成的钢结构平面框架的撞击面铺设钢格构板,所述钢格构板挂设在钢结构平面框架上。

9.本实用新型较优的技术方案:所述支撑边柱两端的顶端支承轮和底端支承轮采用不共轨的悬臂式定轮,两支承轮悬置于支撑边柱的不同侧;每侧支撑边柱的顶端支承轮的行走轨迹与对应侧的竖向轨道的滑轨面对应,每侧支撑边柱的底端支承轮的行走轨迹与对应侧的水平轨道的滑轨面对应,并在起升过程中,底端支承轮沿着水平轨道行走,顶端支承轮沿着竖向轨道行走。

10.本实用新型进一步的技术方案:在升卧式塑性防撞钢架的两支撑边柱上分别设有锁定耳板,在船厢两侧主纵梁上对应设有液压穿销装置,并在升卧式塑性防撞钢架完全起升挡住船厢的过船通道时,通过每侧主纵梁上的液压穿销装置将固定销插入对应侧的锁定耳板上的插孔内将其锁定。

11.本实用新型较优的技术方案:在垂直升船机船厢底面对应升卧式塑性防撞钢架水平放置的位置设有升卧式塑性防撞钢架卧倒门龛,在船舶正常通过船厢时,升卧式塑性防撞钢架水平置于升卧式塑性防撞钢架卧倒门龛内,水平轨道设置在升卧式塑性防撞钢架卧倒门龛内。

12.本实用新型较优的技术方案:所述卷扬机包括三合一减速器、卷筒和机架,通过机架固定在船厢主纵梁内,起升钢丝绳一端固定资卷筒上,并通过三合一减速器的电动机控制卷筒转动收卷起升钢丝绳,从而带动升卧式塑性防撞钢架起升。

13.本实用新型较优的技术方案:所述钢格构板铺设面积大于过机船舶船艏最大撞击面,钢格构板采用六边形蜂窝状金属板。

14.本实用新型较优的技术方案:所述竖向轨道从船厢底面向上呈倾斜状,其倾斜角度为78~82

°

,竖向轨道的起始段设有缓坡及圆角;所述水平轨道的两侧设有挡板,水平轨道的端头设有轮挡,且轮挡设置25~35

°

的坡度。

15.本实用新型的升卧式塑性钢架防撞装置主要由升卧式塑性防撞钢架、支承装置及轨道、起升机构、锁定装置等部件组成。防撞钢架两侧各设有一根箱型边柱结构,箱型结构边柱的刚度大,船舶与钢架横梁的撞击力传递给边柱承受,边柱无需更换;边柱还兼做升卧过程的支承构件,边柱顶部设置锁定装置,防撞钢架直立挡船时,锁定装置将钢架锁定,船舶撞击钢架产生的大部分水平撞击力和全部竖直方向撞击分力将由锁定机构承受,其受力关系明确。防撞钢架的支承装置采用悬臂式定轮,同侧边柱顶底各设一套悬臂定轮,定轮不共轨,边柱顶部的定轮在起升机构驱动下,可沿布置在船厢主纵梁内腹板临水侧的轨道滚

动,轨道呈倾斜状态,边柱底部的定轮沿厢头门龛内水平布置的轨道行走,轨道起始段设有缓坡及圆角,利于爬坡,底部水平轨道端头设轮挡,且设有缓坡,利于钢架由直立状态向卧倒状态转换。防撞钢架的升卧运行由设置在船厢主纵梁内的固定卷扬机通过主纵梁顶部的导向滑轮和钢丝绳驱动。固定卷扬机由三合一减速器(电动机、减速器、制动器)、卷筒、机架等部件组成。防撞钢架处于直立拦船状态时,由设置在边柱顶部的锁定装置锁定并支承,船舶在水平方向的撞击力通过锁定装置及底部支承悬臂定轮传递给船厢结构,撞击时产生的竖直(向上或向下)分力由锁定装置承受。锁定装置由设置在边柱顶部的锁定耳板、设置在船厢主纵梁顶部的液压穿销装置组成。

16.本实用新型的防撞钢架是由多根水平防撞钢横梁和竖直布置在多根防撞横钢梁之间纵梁连接,边柱、横梁、纵梁形成一个平面框架,平面框架适应各种适航船舶船艏形态以及碰撞范围,实现对各种船舶船艏的拦阻。多根水平防撞钢横梁两端分别与两边柱铰接,两端铰接式的防撞钢横梁为本实用新型中吸收失速船舶动能的核心部件,利用横梁的塑性铰(发生塑性变形时)特性,吸收大部分的失速船舶动能,采用横梁的塑性变形吸能可以大大降低防撞横梁的截面尺寸,减小船厢水域长度和设备自重;横梁两端通过铰轴与刚性边柱连接,还便于横梁的安装和更换,防撞横钢梁应船侧翼缘布置数组橡胶缓冲块,可在船舶与防撞钢架碰撞时起到一定的缓冲作用,延长碰撞冲击时间,对船艏结构起到一定的保护作用。在平面框架的撞击面、船舶船艏可能的撞击区域铺设六边形蜂窝状金属板(类似钢格构板),利用蜂窝状金属板的异面冲击吸能特性吸收一部分船舶撞击时的动能,并避免船艏侧面撞击钢架纵、横梁。失速船舶撞击防撞装置时,其部分动能通过撞击区域铺设的六边形蜂窝状金属板溃缩耗散,剩余动能转换为防撞钢梁的弯曲变形势能,当设计允许的最大失速船舶(总动能7.5

×

105nm)撞击防撞装置时,防撞钢梁将发生塑形变形。横梁的截面按照撞击时设计最大船舶失速动能设计,当失速船舶动能小于设计最大动能时,船舶与防撞钢架碰撞,有可能仅使横梁发生弹性变形,此时,仅需更换金属蜂窝网。

17.本实用新型的有益效果如下:

18.(1)本实用新型的防撞装置通过垂直于厢内水面的防撞钢架形成的拦防平面对失速船舶进行拦防,拦防平面考虑了各种适航船舶船艏形态以及碰撞范围,可有效的适应包括球鼻艏在内的不同船艏形态。

19.(2)本实用新型中防撞钢架的主承力结构与两侧的承载边柱结构之间通过销轴铰接,既可以横梁的塑性铰(发生塑性变形时)特性,吸收大部分的失速船舶动能,又可以采用梁的塑性变形吸能可以大大降低防撞横梁的截面尺寸,减小船厢水域长度和设备自重,还防撞钢梁的安装和更换。

20.(3)本实用新型在防撞钢架的迎船侧敷设可减缓冲击力的蜂窝状钢板网和橡胶块,利用蜂窝状金属板的异面冲击吸能特性吸收一部分船舶撞击时的动能,并避免船艏侧面撞击钢架纵、横梁,增加防撞钢架的使用寿命,金属蜂窝网采用挂片式连接方式固定在钢架上,便于更换;橡胶块可以在船舶与防撞钢架碰撞时起到一定的缓冲作用,延长碰撞冲击时间,对船艏结构起到一定的保护作用。

21.(4)本实用新型的防撞钢架的上升通过固定卷扬机控制,下沉卧倒则是利用重力作用使两端的滚轮沿折线导轨运行,直至平卧于门龛部位;固定卷扬机和导向定滑轮均设置在船厢主纵梁走道板上或主纵梁内,机构不泡水,可靠性高、利于维护。

22.(5)本实用新型中的防撞钢架的支承装置采用悬臂式定轮,同侧边柱顶底各设一套悬臂定轮,定轮不共轨,轨道起始段设有缓坡及圆角,利于爬坡,底部水平轨道端头设轮挡和缓坡,利于钢架由直立状态向卧倒状态转换。

附图说明

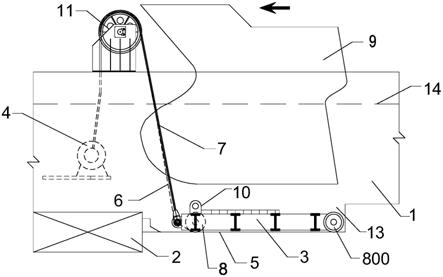

23.图1是本实用新型中升卧式塑性钢架卧倒状态示意图;

24.图2是本实用新型中升卧式塑性钢架起升状态示意图;

25.图3是本实用新型中升卧式塑性钢架挡船状态侧面示意图;

26.图4是本实用新型中升卧式塑性钢架挡船状态正面示意图;

27.图5是防撞钢架水平防撞钢梁的受力简图;

28.图6是防撞钢架支撑边柱的受力简图;

29.图7是水平防撞钢梁及支撑边柱截面示意图。

30.图中:1—船厢,100—主纵梁,2—船厢门,3—升卧式塑性防撞钢架,300—支撑边柱,301—水平防撞钢梁,302—纵梁,303—橡胶缓冲块,304—钢格构板,4—起升装置,5—水平轨道,500—轮挡,6—竖向轨道,7—起升钢丝绳,8—支承轮,9—船舶,10—锁定耳板,11—转向滑轮组,12—固定销,13—升卧式塑性防撞钢架卧倒门龛,14—厢内水面高度,15—船厢门卧倒门龛。

具体实施方式

31.下面结合附图和实施例对本实用新型作进一步说明。附图1至图4均为实施例的附图,采用简化的方式绘制,仅用于清晰、简洁地说明本实用新型实施例的目的。以下对在附图中的展现的技术方案为本实用新型的实施例的具体方案,并非旨在限制要求保护的本实用新型的范围。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

34.实施例中提供的一种升卧式塑性钢架结构防撞装置,如图1至图3安装于垂直升船机船厢1内,用于在过船船舶失速事故下对船厢门2进行保护,防撞装置位于船厢门2上游方向。所述防撞装置包括升卧式塑性防撞钢架3和对称设置在升卧式塑性防撞钢架3两侧的起升机构及升降轨道,在升卧式塑性防撞钢架3的顶部和底部分别设有支承轮。在船舶9正常通过船厢1时,如图1所示,升卧式塑性防撞钢架3水平置于船厢1底面,在对船舶9进行拦防

时,如图2和图3所示,通过起升装置4带动升卧式塑性防撞钢架3沿着升降轨道上升至垂直状态,竖向挡设在船厢1的过船通道内。为了避免升卧式塑性防撞钢架3影响船舶的正常通过,在垂直升船机船厢1底面对应升卧式塑性防撞钢架3水平放置的位置设有升卧式塑性防撞钢架卧倒门龛13,在船舶9正常通过船厢1时,升卧式塑性防撞钢架3水平置于升卧式塑性防撞钢架卧倒门龛13内。

35.如图4所示,实施例中的升卧式塑性防撞钢架3包括对称设置的两箱体式支撑边柱300、横向设置在两支撑边柱300之间的四根水平防撞钢梁301和竖向布置在四根水平防撞钢梁301之间的三根纵梁302,支撑边柱300采用箱体式钢梁,纵梁302采用钢梁,四根水平防撞钢梁301沿着边柱300高度方向等距分布,每根水平防撞钢梁301的两端分别与两支撑边柱300通过销轴构件铰链连接,三根纵梁302沿着水平防撞钢梁301长度方向等距分布,两支撑边柱300、四根水平防撞钢梁301和三根纵梁302组成一个方形的钢结构平面框架,作为防撞装置的主体结构,既可以横梁的塑性铰(发生塑性变形时)特性,吸收大部分的失速船舶动能,又可以采用梁的塑性变形吸能可以大大降低防撞横梁的截面尺寸,减小船厢水域长度和设备自重,还防撞钢梁的安装和更换。在水平防撞钢梁301应船侧翼缘布置数组橡胶缓冲块303,在支撑边柱300、水平防撞钢梁301和纵梁302组成的钢结构平面框架的撞击面铺设钢格构板304,所述钢格构板304铺设面积大于过机船舶9船艏最大撞击面,钢格构板304采用六边形蜂窝状金属板,挂设在钢结构平面框架上。铺设在防撞钢架迎船面的六边形金属蜂窝网,在遭受失速船舶船艏撞击时,利用其异面冲击溃缩吸能的特性,吸收部分失速船舶的动能;金属蜂窝网采用挂片式连接方式固定在钢架上,便于更换。装设在防撞钢架横梁迎船翼缘表面的橡胶块,可在船舶与防撞钢架碰撞时起到一定的缓冲作用,延长碰撞冲击时间,对船艏结构起到一定的保护作用。

36.如图1至图3所示,实施例中的升降轨道包括对称设置的两组轨道,每组轨道包括设置在船厢1底面的水平轨道5和设置在船厢主纵梁100内壁的竖向轨道6,所述竖向轨道6从船厢1底面向上呈倾斜状,其倾斜角度为80

°

,竖向轨道6的起始段设有缓坡及圆角,其缓坡的倾斜角度为30

°

;所述水平轨道5的两侧设有挡板,水平轨道5的端头设有轮挡500,且轮挡500设置30

°

的坡度。在升卧式塑性防撞钢架3的两支撑边柱300两端分别设有顶端支承轮8和底端支承轮800,每侧支撑边柱300两端的顶端支承轮8和底端支承轮800采用不共轨的悬臂式定轮,两支承轮悬置于支撑边柱300的不同侧;每侧支撑边柱300的顶端支承轮8的行走轨迹与对应侧的竖向轨道6的滑轨面对应,每侧支撑边柱300的底端支承轮800的行走轨迹与对应侧的水平轨道5的滑轨面对应,并在起升过程中,底端支承轮800沿着水平轨道5行走,顶端支承轮8沿着竖向轨道6行走。

37.如图1至图4所示,实施例中的起升机构包括起升装置4、转向滑轮组11和起升钢丝绳7,所述起升装置4包括对称设置在船厢1两侧主纵梁100内的两台卷扬机,在每侧主纵梁100顶部走道板上安装有转向滑轮组11,每台卷扬机的起升钢丝绳7绕过对应侧的转向滑轮组11与对应侧升卧式塑性防撞钢架3的支撑边柱300顶部连接。所述卷扬机包括三合一减速器、卷筒和机架,通过机架固定在船厢1主纵梁100内,起升钢丝绳7一端固定资卷筒上,并通过三合一减速器的电动机控制卷筒转动收卷起升钢丝绳7,从而带动升卧式塑性防撞钢架3起升。在升卧式塑性防撞钢架3的两支撑边柱300上分别设有锁定耳板10,在船厢两侧主纵梁100上对应设有液压穿销装置,并在升卧式塑性防撞钢架3完全起升挡住船厢1的过船通

道时,通过每侧主纵梁100上的液压穿销装置将固定销12插入对应侧的锁定耳板10上的插孔内将其锁定。

38.实施例中的防撞装置通过支撑边柱300、水平防撞钢梁301和纵梁302组成的钢结构平面框架实现对船舶船艏的拦阻,钢结构平面框架的拦防高度为2.2m,水面以上部分为0.65m,平面宽度4~6m(船艏可能碰撞的范围),可有效的适应包括球鼻艏在内的不同船艏形态。失速船舶撞击防撞装置时,其部分动能通过撞击区域铺设的六边形蜂窝状金属板溃缩耗散,剩余动能转换为防撞钢梁的弯曲变形势能,当设计允许的最大失速船舶(总动能7.5

×

105n m)撞击防撞装置时,防撞钢梁将发生塑形变形。防撞钢架处于直立拦船状态时,由设置在支撑边柱300顶部的锁定耳板10锁定并支承,船舶在水平方向的撞击力通过锁定耳板10及底部支承悬臂定轮传递给船厢结构,撞击时产生的竖直(向上或向下)分力由锁定耳板10承受。

39.实施例中的防撞装置在正常状态下,其升卧式塑性防撞钢架3平卧于船厢1底部的升卧式塑性防撞钢架卧倒门龛13内;在需要对失控船舶挡防时,通过起升装置4控制升卧式塑性防撞钢架3沿着水平轨道5和竖向轨道6起升,升卧式塑性防撞钢架3平卧时,两侧支撑边柱300底端的支承轮置于水平轨道5中,顶端支承轮8置于竖向轨道6的起始端,竖向轨道6的起始段设有30

°

缓坡及圆角,利于爬坡。在起升装置4控制升卧式塑性防撞钢架3起升时,两侧支撑边柱300底端的支承轮沿着水平轨道5行走,顶端支承轮8沿着竖向轨道6行走,便带动升卧式塑性防撞钢架3起升,水平轨道5和竖向轨道6的长度与升卧式塑性防撞钢架3的长度相匹配,在升卧式塑性防撞钢架3起升至垂直状态时,其两侧支撑边柱300顶端支承轮8刚好置于竖向轨道6的顶端,并在其顶端设有轮挡,避免顶端支承轮8脱离轨道,两侧支撑边柱的底端支承轮800刚好置于水平轨道5的终端,并在水平轨道5的终端设有30

°

的坡度的轮档500,利于钢架由直立状态向卧倒状态转换。

40.本实用新型用于安装在垂直升船机船厢1内,船厢与上闸首对接,在间隙充水平压,上厢头的防撞钢架处于卧倒状态,开启上厢头船厢门和上闸首卧倒门,控制下厢头防撞钢架处于直立状态并锁定,船舶进厢。在船舶正常运行时,进厢船舶应在船厢1内的允许靠泊区域内停泊(水域长度方向为不妨碍防撞钢架升卧运行的区域);当船舶失控与防撞钢架发生碰撞后,船舶将被防撞钢架拦停,在防撞钢架工作后,应首先令肇事船舶倒车至允许停泊区域内并停泊、系缆,然后检查防撞钢架被撞后的损伤情况,若防撞钢架尚未发生塑性变形,或虽发生了塑性变形,但仍可正常升卧,则可将防撞钢架卧倒,运行船厢上行/下行出厢;若检查发现防撞钢架已发生超出允许值的塑性变形,且无法正常升卧,则当前厢内船舶应退出船厢,对损坏的防撞钢架进行维修或更换。

41.本申请的发明人还针对实施例中塑性防撞钢架的承载能力通过简化的力学模型进行了计算,具体如下:

42.具有设计船型尺度的船舶,其船艏撞击防撞钢架的区域,基本处于横梁跨中部位附近。钢架防撞区域沿高度方向布置有3根横梁,船艏撞击的位置在高度方向随机分布,按照最不利原则,考虑撞击其中1根水平防撞钢梁的跨中部位,其水平防撞钢梁的受力简图如图5所示。

43.由于水平防撞钢梁301通过销轴与钢结构箱型支撑边柱300连接,在防撞钢架挡船状态时,支撑边柱300顶部采用锁定机构承载,底部采用悬臂轮承载,考虑到多数船艏的倾

角为70

°

左右,船舶的水平撞击力大于竖向下压力,现阶段仅按最大水平撞击力估算梁截面,竖向撞击力利用结构的裕度承受。支撑边柱300的受力简图如图6所示。当撞击出现在第1根水平防撞钢梁时顶部支承a出现最大反力,当撞击出现在第3根水平防撞钢梁时,支撑边柱出现最大弯矩、底部支承b出现最大反力。

44.主要计算参数:

45.船舶动能:tmax=7.5

×

105n

·

m(按三峡升船机防撞装置最大船舶失速动能考虑)。防撞钢架主材材质:q355b焊接件。防撞钢架的边柱和水平横梁均采用箱型截面,截面如图7所示。支承间距为l=18m,钢梁截面尺寸h=660mm,h=560mm,t=40mm,δ=50mm,b=500mm。由于采用q355材料,a=873.7n/mm2,n=0.21。边柱亦采用箱型截面,截面尺寸与防撞钢梁相同,采用上述参数计算出以下参数:

46.最大塑性应变条件

47.最大挠度条件

48.最大碰撞力条件

49.式中,t

max

为失速船舶的动能,

50.将各参数带入上述公式,结果如下:

51.ε

max

=0.0106≤[ε]=1.5%,w

max

=385mm,p

max

=1946kn

[0052]

并根据上述参数计算出边柱的最大反力、最大弯矩和边柱上的应力、挠度,具体如下:

[0053]

①

最大反力

[0054]

撞击出现在第1根梁时:

[0055]

撞击出现在第3根梁时:r

a

=540.6kn,r

bmax

=432.4kn

[0056]

②

最大弯矩

[0057]

撞击出现在第3根梁时:m

max

=1.08

×

109nmm

[0058]

③

边柱上的应力

[0059]

最大正应力(忽略横梁重力引起的轴向应力)

[0060]

最大剪应力

[0061]

④

边柱上的挠度

[0062]

f2=0.74mm,f3=1.51mm

[0063]

边柱主材为q355b,以上计算的应力、刚度均满足要求。

[0064]

以上所述,只是本实用新型的一个实施例,其描述较为具体和详细,但并不能因此

而理解为对本实用新型范围的限制。应当指出的是,对于本领域的普通技术人员来说在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1