一种斜桩机的智能控制方法及其系统与流程

1.本发明涉及工程机械智能控制技术领域,尤其涉及一种斜桩机的智能控制方法及其系统。

背景技术:

2.预制桩基础工程,是利用压桩机将预制桩打入设计规定位置和深度的施工工程。抱压式液压静力压桩机是桩基础施工的关键设备,其工作过程是:控制桩机行走机构,将预制桩精确定位到预定位置;液压夹持机构“抱”住桩身侧面,产生夹持摩擦力,压桩液压机构利用桩机自身重量产生的反作用力,将预制桩压入土中。目前普遍采用的抱压式液压静力压桩机定位和平台的水平调整均为手动操作模式,桩机机身水平姿态控制和桩机定位控制一般通过光栅传感器、倾角传感器和控制器、比例控制阀等设备,由桩机操作人员手动操作进行桩机的移动和姿态调整,并在现场测量技术人员的指挥引导下,利用光学经纬仪或全站仪人工测量进行桩机定位。桩基施工受地形条件、天气条件的影响大,施工速度较慢。由于机械设备的精度误差、桩机操作人员的操作误差、测量人员的测量误差等原因,往往造成混凝土桩定位精度达不到规范要求,甚至出现漏桩、错桩等重大质量事故,给后续的基础施工造成不良影响。

3.现有技术,申请号为cn201610441593.4的一种基于gps技术的全自动静力压桩机定位控制系统,其包括gps定位系统、压桩机控制计算机和压桩机自走机构,所述压桩机自走机构包括压桩机行走机构驱动器、压桩机水平姿态驱动器、长船行走电液控制阀、短船行走电液控制阀和支腿电液控制阀;所述gps定位系统包括gps基准站和机载gps,所述gps基准站固定于压桩机附近的已知坐标点上,所述机载gps固定于压桩机机身平台上;所述压桩机控制计算机连接至机载gps,压桩机控制计算机通过对机载gps采集的位置精确坐标进行计算得出当前压桩机机构中心坐标并与预定的压桩施工坐标进行比对,压桩机控制计算机根据比对结果对压桩机自走机构进行控制使压桩机移动,直至压桩机机构的中心坐标与预定的压桩施工坐标间的误差小于施工规范的要求;所述gps定位系统是以载波相位差分技术对gps基准站、机载gps采集的位置坐标进行计算,从而获得机载gps的精确坐标;所述固定于压桩机机身的机载gps的数量为三个或以上,各机载gps的安装位置位于压桩机机身平台的同一高度且不在同一直线上,各机载gps的安装位置所在平面做为gps水平基准面使用,压桩机控制计算机根据机载gps的精确坐标计算出当前gps水平基准面的倾斜度,并根据倾斜度对压桩机自走机构进行控制,直至压桩机的水平姿态满足压桩施工要求;各机载gps环绕压桩机上的压桩机构设置。该专利虽然解决了桩机的定位问题,但其桩机平台的调平还是需要通过桩机操作人员手动操作进行桩机的调平,自动智能化程度不高,由于人工操作误差和受地形条件等因素的影响,另外静力压桩机压桩时,平台必须保证水平,如果桩机定位前,平台的调平精度不高,也会影响桩机的定位,以及影响施工进度。

4.因此,亟需开发一种既能自动对桩机进行调平控制,又能自动对桩机进行精确定位的一种更具智能化斜桩机的智能控制方法及其系统。

技术实现要素:

5.本发明的目的在于针对上述的不足,提供一种斜桩机的智能控制方法及其系统,该斜桩机的智能控制方法采用数据化控制,更具智能化,既能对桩机进行数据化自动智能调平控制,又能对桩机以及压桩中心进行数据化自动智能精确定位,适应恶劣的施工环境、如雨天、夜晚的定桩位操作,有效的降低桩位的误差;该智能控制系统利用四个压力传感器和一个双轴倾角传感器,分别检测四个支腿的受力大小和平台的倾斜度,以实现对平台的水平度调整,利用另一个双轴倾角传感器检测龙门架的倾斜度,实现调整桩的倾斜度,利用两个gps定位装置,实现对桩机的调平定位,使斜压桩机的倾斜桩压制技术得到更好的应用,极大的缩短了施工周期,降低成本。

6.其技术方案如下:

7.一种斜桩机的智能控制方法,包括以下步骤:

8.(1)、在斜桩机上设置一智能控制系统,所述智能控制系统包括控制器、第一gps定位装置、第二gps定位装置、液压控制系统、信号控制系统,所述液压控制系统包括第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀、第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸、第一变幅油缸、第二变幅油缸,所述信号控制系统包括第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器、第一双轴倾角传感器、第二双轴倾角传感器,所述第一电磁换向阀包括第一电磁铁dt1、第二电磁铁dt2,所述第二电磁换向阀包括第三电磁铁dt3、第四电磁铁dt4,所述第三电磁换向阀包括第五电磁铁dt5、第六电磁铁dt6,所述第四电磁换向阀包括第七电磁铁dt7、第八电磁铁dt8;所述斜桩机包括平台、第一横向机构、第二横向机构、第一纵向机构、第二纵向机构、操纵室、龙门架压桩机构、第一牛腿、第二牛腿、第三牛腿、第四牛腿;

9.(2)、智能控制系统上电,系统参数初始化,预先设定一个基准点,利用第一gps定位装置、第二gps定位装置和基准点组建gps控制网,再将设计好的桩位点及桩的倾斜角度按三维坐标输入到所述智能控制系统中,并存储;

10.(3)、桩机就位,根据待施工斜桩的桩位点的三维坐标及其倾斜角度,通过运算可得斜桩机的位置三维坐标及待施工斜桩桩身的倾斜方向,利用第一gps定位装置、第二gps定位装置将斜桩机移动至待施工区域;其中,所述第一gps定位装置、第二gps定位装置分别安装在所述操纵室顶部、龙门架压桩机构的压桩中心;

11.(4)、开启平台水平自动调节按钮;第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器、第一双轴倾角传感器分别检测到第一压力信号、第二压力信号、第三压力信号、第四压力信号、第一倾角信号,并实时将所述第一压力信号、第二压力信号、第三压力信号、第四压力信号、第一倾角信号发送至控制器,所述控制器对接收到的第一压力信号、第二压力信号、第三压力信号、第四压力信号、第一倾角信号的数据进行分析处理;其中,所述第一纵向机构通过所述第一牛腿、第二牛腿安装在所述平台的左侧,所述第二纵向机构通过所述第三牛腿、第四牛腿安装在所述平台的右侧;所述第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器分别安装在所述平台的两侧,且分别位于所述第一牛腿、第二牛腿、第三牛腿、第四牛腿的一侧,所述第一双轴倾角传感器安装在所述平台前端的中部;

12.(5)、若所述第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在

设定范围内,则第一纵向机构、第二纵向机构离地;同时若所述第一倾角信号的x轴y轴数值均为零,则平台水平;

13.(6)、输入待施工斜桩的倾斜度;控制器控制第五电磁换向阀、第六电磁换向阀,使第一变幅油缸、第二变幅油缸的活塞杆伸缩,所述第二双轴倾角传感器实时将获得的第二倾角信号反馈至控制器,直至第二倾角信号的数值与桩的倾斜度相对应,则龙门架压桩机构的压桩中心与待施工斜桩的桩位点已对准;控制器控制第五电磁换向阀、第六电磁换向阀失电,第一变幅油缸、第二变幅油缸的活塞杆停止伸缩;其中,所述第二双轴倾角传感器安装在所述龙门架压桩机构压桩中心的一侧;

14.(7)、压桩,所述龙门架压桩机构将待施工斜桩送压进待施工斜桩的位置内,完成待施工斜桩的施工;

15.(8)、获取压桩完成后的桩位点数据,自动保存数据,通过信号在控制器中显示,避免遗漏桩位点。

16.所述步骤(5)还包括以下步骤:

17.(501)、若所述第一倾角信号的y轴数值为零,x轴数值不为零且为负值,则平台横向左倾斜,报警;此时控制器控制第一电磁换向阀的第一电磁铁dt1得电、第二电磁铁dt2失电和第二电磁换向阀的第三电磁铁dt3得电、第四电磁铁dt4失电,第一支腿油缸和第二支腿油缸的活塞杆缩回,若在此过程中出现第三压力信号、第四压力信号的数值任一不在设定范围数值之内,则控制器分别控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的活塞杆同时伸出;直至平台水平,自动调节完成。

18.所述步骤(5)还包括以下步骤:

19.(502)、若所述第一倾角信号的y轴数值为零,x轴数值不为零且为正值,则平台横向右倾斜,报警;此时控制器控制第三电磁换向阀的第五电磁铁dt5得电、第六电磁铁dt6失电和第四电磁换向阀的第七电磁铁dt7得电、第八电磁铁dt8失电,第三支腿油缸、第四支腿油缸的活塞杆缩回,若在此过程中出现第一压力信号、第二压力信号的数值任一不在设定范围数值之内,则控制器分别控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的活塞杆同时伸出;直至平台水平,自动调节完成。

20.所述步骤(5)还包括以下步骤:

21.(503)、若所述第一倾角信号的y轴数值不为零且为负值,x轴数值为零,则平台纵向向后倾斜,报警;此时控制器控制第一电磁换向阀的第一电磁铁dt1得电、第二电磁铁dt2失电和第四电磁换向阀的第七电磁铁dt7得电、第八电磁铁dt8失电,第一支腿油缸和第四支腿油缸的活塞杆缩回;若在此过程中出现第一压力信号、第二压力信号的数值任一不在设定范围数值之内或出现第三压力信号、第四压力信号的数值任一不在设定范围数值之内,则控制器分别控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第

二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的活塞杆同时伸出;直至平台水平,自动调节完成。

22.所述步骤(5)还包括以下步骤:

23.(504)、若所述第一倾角信号的y轴数值不为零且为正值,x轴数值为零,则平台纵向向前倾斜,报警;此时控制器控制第二电磁换向阀的第三电磁铁dt3得电、第四电磁铁dt4失电和第三电磁换向阀的第五电磁铁dt5得电、第六电磁铁dt6失电,第二支腿油缸和第三支腿油缸的活塞杆缩回,若在此过程中出现第一压力信号、第二压力信号的数值任一不在设定范围数值之内或出现第三压力信号、第四压力信号的数值任一不在设定范围数值之内,则控制器分别控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的活塞杆同时伸出;直至平台水平,自动调节完成。

24.所述步骤(5)还包括以下步骤:

25.(505)、若所述第一倾角信号的x轴、y轴数值均为正值,则平台向右前角方向倾斜,报警;此时控制器控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,所述第一支腿油缸的活塞杆伸出,直至平台水平,自动调节完成。

26.所述步骤(5)还包括以下步骤:

27.(506)、若所述第一倾角信号的x轴、y轴数值均为负值,则平台向左后角方向倾斜,报警;此时控制器控制制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,所述第三支腿油缸的活塞杆伸出,直至平台水平,自动调节完成。

28.所述步骤(5)还包括以下步骤:

29.(507)、若所述第一倾角信号的x轴数值为正值、y轴数值为负值,则平台向右后角方向倾斜,报警;此时控制器控制第二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,所述第二支腿油缸的活塞杆伸出,直至平台水平,自动调节完成。

30.所述步骤(5)还包括以下步骤:

31.(508)、若所述第一倾角信号的x轴数值为负值、y轴数值为正值,则平台向左前角方向倾斜,报警;此时控制器控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第四支腿油缸的活塞杆伸出,直至平台水平,自动调节完成。

32.所述步骤(5)还包括以下步骤:

33.(509)、若所述第一压力信号、第二压力信号的数值任一不在设定范围数值之内,同时所述第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;此时控制器分别控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的活塞杆同时伸出;直至平台水平,自动调节完成。

34.所述步骤(5)还包括以下步骤:

35.(510)、若所述第一压力信号、第二压力信号的数值均在设定范围数值之内,同时第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;此时控制器分别控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的活塞杆同时伸出;直至平台水平,自动调节完成。

36.所述步骤(5)还包括以下步骤:

37.(511)、若所述第三压力信号、第四压力信号的数值均在设定范围数值之内,同时第一压力信号、第二压力信号的数值任一不在设定范围数值之内,报警;此时控制器分别控制第一电磁换向阀的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀的第七电磁铁dt7失电、第八电磁铁dt8得电,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的活塞杆同时伸出;直至平台水平,自动调节完成。

38.所述信号控制系统还包括第一距离传感器、第二距离传感器、第三距离传感器、第四距离传感器,所述第一距离传感器、第二距离传感器、第三距离传感器、第四距离传感器分别检测到第一距离信号、第二距离信号、第三距离信号、第四距离信号,并实时将所述第一距离信号、第二距离信号、第三距离信号、第四距离信号发送至所述控制器,所述控制器对接收到的第一距离信号、第二距离信号、第三距离信号、第四距离信号的数据进行分析处理;所述步骤(5)还包括以下步骤:

39.(512)、若所述第一距离信号、第二距离信号、第三距离信号、第四距离信号的任一数值达到设定范围最大值且平台还没有水平时,则整机的所有动作停止。

40.一种实施上述智能控制方法的斜桩机的智能控制系统,包括斜桩机、控制器、第一gps定位装置、第二gps定位装置、液压控制系统、信号控制系统,所述斜桩机包括平台、第一横向机构、第二横向机构、第一纵向机构、第二纵向机构、操纵室、龙门架压桩机构、第一牛腿、第二牛腿、第三牛腿、第四牛腿,所述液压控制系统包括油箱、柱塞泵、电动机、第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀、第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸、第一变幅油缸、第二变幅油缸;所述控制器、油箱、第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀、柱塞泵、电动机分别安装在所述斜桩机上,所述操纵室、龙门架压桩机构分别安装在平台的中部和前部,所述第一gps定位装置、第二gps定位装置分别安装在所述操纵室顶部、龙门架压桩机构的压桩中心;所述第一纵向机构通过所述第一牛腿、第二牛腿安装在所述平台的左侧,所述第二纵向机构通过所述第三牛腿、第四牛腿安装在所述平台的右侧;所述第一支腿油缸、第四支腿油缸的上端分别安装在所述平台前端的右侧、左侧上,所述第一支腿油缸、第四支腿油缸的下端分别与所述第一横向机构铰接,所述第二支腿油缸、第三支腿油缸的上端分别安装在所述平台后端的右侧、左侧上,所述第二支腿油缸、第三支腿油缸的下端分别与所述第二横向机构铰接;所述第一变幅

油缸、第二变幅油缸的下端分别与所述平台前端的两侧铰接,所述第一变幅油缸、第二变幅油缸的上端分别与所述龙门架压桩机构上端的两侧铰接;所述电动机与所述柱塞泵驱动连接,所述第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀的进油口通过所述柱塞泵与所述油箱连通,所述第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀的回油口与所述油箱连通,所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸、第一变幅油缸、第二变幅油缸分别与所述第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀连通;所述信号控制系统包括第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器、第一双轴倾角传感器、第二双轴倾角传感器,所述第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器分别安装在所述平台的两侧,且分别位于所述第一牛腿、第二牛腿、第三牛腿、第四牛腿的一侧,所述第一双轴倾角传感器安装在所述平台前端的中部,所述第二双轴倾角传感器安装在所述龙门架压桩机构压桩中心的一侧;所述第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器、第一双轴倾角传感器、第二双轴倾角传感器、第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀、电动机分别与所述控制器电性连接。

41.所述信号控制系统还包括第一距离传感器、第二距离传感器、第三距离传感器、第四距离传感器,所述第一距离传感器、第二距离传感器、第三距离传感器、第四距离传感器分别安装在所述平台的底面,并且分别位于所述第一支腿油缸、第二支腿油缸、第三支腿油缸、第四支腿油缸的一侧,所述第一距离传感器、第二距离传感器、第三距离传感器、第四距离传感器分别与所述控制器电性连接。

42.还包括显示器,所述显示器、控制器分别安装在所述操纵室内,所述显示器与所述控制器电性连接。

43.所述液压控制系统还包括吸油过滤器、单向阀、压力表,所述第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第五电磁换向阀、第六电磁换向阀的进油口分别通过所述单向阀与所述柱塞泵连通,并与所述压力表连通,所述柱塞泵通过所述吸油过滤器与所述油箱连通。

44.需要说明的是:

45.前述“第一、第二

…”

不代表具体的数量及顺序,仅仅是用于对名称的区分。

46.在本发明的描述中,需要理解的是,术语“顶”、“底”等指示的方位或位置关系为基于本发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.下面对本发明的优点或原理进行说明:

48.1、本发明提供的斜桩机的智能控制方法,先给智能控制系统上电,系统将自动进行参数初始化,预先设定一个基准点,利用二个gps定位装置和基准点组建gps控制网,再将设计好的桩位点及桩的倾斜角度按三维坐标输入到智能控制系统中,并存储;接着桩机就位,根据待施工斜桩的桩位点的三维坐标及其倾斜角度,通过运算可得斜桩机的位置三维坐标及待施工斜桩桩身的倾斜方向,再利用二个gps定位装置将斜桩机移动至待施工区域;

其中,第一gps定位装置、第二gps定位装置分别安装在操纵室顶部及龙门架压桩机构的压桩中心,从而实现了桩机位置的精准定位以及压桩中心的精准定位,并实现了桩机定位及压桩中心定位的数据化自动智能控制;接着开启平台水平自动调节按钮;智能控制系统的控制器利用信号控制系统检测到的四个压力信号数值,以及第一双轴倾角传感器检测到的第一倾角信号的数值,通过液压控制系统自动控制调节平台水平;其中,第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器分别安装在平台的两侧,且分别位于第一牛腿、第二牛腿、第三牛腿、第四牛腿的一侧,实现了通过四个压力传感器分别采集四个牛腿一侧的压力信号;若四个压力信号的数值均在设定范围内,则判定第一纵向机构、第二纵向机构分别离地;同时第一双轴倾角传感器安装在平台前端的中部,若第一倾角信号的x轴y轴数值均为零,则判定桩机平台水平;从而实现了桩机平台的数据化自动智能控制;然后再输入待施工斜桩的倾斜度,第二双轴倾角传感器实时将获得的第二倾角信号反馈至控制器,直至第二倾角信号的数值与桩的倾斜度相对应,则龙门架压桩机构的压桩中心与待施工斜桩的桩位点已对准;其中,第二双轴倾角传感器安装在龙门架压桩机构压桩中心的一侧,从而实现实时检测待施工斜桩的倾斜度的准确性,实现待施工斜桩倾斜度实时校准的数据化自动智能控制,实现数据化精准调整桩的倾斜度;最后定位压桩,并获取压桩完成后的桩位点数据,避免遗漏桩位点;该斜桩机的智能控制方法采用数据化控制,更具智能化,既能数据化自动智能对桩机进行调平控制,又能对桩机以及压桩中心进行数据化自动智能精确定位,适应恶劣的施工环境、如雨天、夜晚的定桩位操作,有效的降低桩位的误差;实现对桩机的调平定位,使斜压桩机的倾斜桩压制技术得到更好的应用,极大的缩短了施工周期,降低成本。

49.2、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值为零,x轴数值不为零且为负值,则此时设备的第一纵向机构、第二纵向机构均离地,平台横向左倾斜,报警,为了降低整机重心,所以第一支腿油缸、第二支腿油缸的活塞杆缩回,在缩回过程中,平台还没有水平而第二纵向机构就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台横向左倾斜的数据化自动智能调平。

50.3、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值为零,x轴数值不为零且为正值,则此时设备的第一纵向机构、第二纵向机构均离地,平台横向右倾斜,报警;为了降低整机重心,所以第三支腿油缸、第四支腿油缸的活塞杆缩回,在缩回过程中,平台还没有水平而第一纵向机构就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台横向右倾斜的数据化自动智能调平。

51.4、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值不为零且为负值,x轴数值为零,则此时设备的第一纵向机构、第二纵向机构均离地,平台纵向向后倾斜,报警;为了降低整机重心,所以第一支腿油缸、第四支腿油缸的活塞杆缩回,在缩回过程中,平台还没有水平而第一纵向机构或第二纵向机构就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台纵向向后倾斜的数据化自动智能调平。

52.5、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压

力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值不为零且为正值,x轴数值为零,则此时设备的第一纵向机构、第二纵向机构均离地,平台纵向向前倾斜,报警;为了降低整机重心,所以第二支腿油缸、第三支腿油缸的活塞杆缩回,在缩回过程中,平台还没有水平而第一纵向机构或第二纵向机构就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台纵向向前倾斜的数据化自动智能调平。

53.6、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴、y轴数值均为正值,则此时设备的第一纵向机构、第二纵向机构均离地,平台向右前角方向倾斜,报警;所以第一支腿油缸的活塞杆伸出,直至平台水平,从而实现了平台向右前角方向倾斜的数据化自动智能调平。

54.7、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴、y轴数值均为负值,则此时设备的第一纵向机构、第二纵向机构均离地,平台向左后角方向倾斜,报警;所以第三支腿油缸的活塞杆伸出,直至平台水平,从而实现了平台向左后角方向倾斜的数据化自动智能调平。

55.8、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴数值为正值、y轴数值为负值,则此时设备的第一纵向机构、第二纵向机构均离地,平台向右后角方向倾斜,报警;所以第二支腿油缸的活塞杆伸出,直至平台水平,从而实现了平台向右后角方向倾斜的数据化自动智能调平。

56.9、本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴数值为负值、y轴数值为正值,则此时设备的第一纵向机构、第二纵向机构均离地,平台向左前角方向倾斜,报警;所以第四支腿油缸的活塞杆伸出,直至平台水平,从而实现了平台向左前角方向倾斜的数据化自动智能调平。

57.10、本发明的智能控制方法若第一压力信号、第二压力信号的数值任一不在设定范围数值之内,同时第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;则此时斜桩机的第一纵向机构和第二纵向机构着地,斜桩机在压桩工作时必须是纵向机构离地,横向机构着地,所以需要将四条支腿油缸的活塞杆伸出来调节平台水平,从而实现了斜桩机在压桩工作时必须是纵向机构离地、横向机构着地的数据化自动智能控制。

58.11、本发明的智能控制方法若第一压力信号、第二压力信号的数值均在设定范围数值之内,同时第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;则此时斜桩机的第二纵向机构着地,为了满足桩机在压桩工作时必须是纵向机构离地,横向机构着地,所以需要将四条支腿油缸的活塞杆伸出来调节平台水平,从而实现了斜桩机在压桩工作时必须是纵向机构离地、横向机构着地的数据化自动智能控制。

59.12、本发明的智能控制方法若第三压力信号、第四压力信号的数值均在设定范围数值之内,同时第一压力信号、第二压力信号的数值任一不在设定范围数值之内,报警;则此时斜桩机的第一纵向机构着地,第二纵向机构离地,为了满足桩机在压桩工作时必须是纵向机构离地,横向机构着地,所以需要将四条支腿油缸的活塞杆伸出来调节平台水平,从

而实现了斜桩机在压桩工作时必须是纵向机构离地、横向机构着地的数据化自动智能控制。

60.13、本发明的智能控制方法还包括第一距离传感器、第二距离传感器、第三距离传感器、第四距离传感器,若第一距离信号、第二距离信号、第三距离信号、第四距离信号的任一数值达到设定范围最大值且平台还没有水平时,此时四个支腿油缸已有任一支腿油缸达到最大调节伸长距离,桩机放置地面的平整度不能满足要求,则整机的所有动作停止,重新平整地面后,才能重新水平调整,从而实现了斜桩机在放置地面的平整度不能满足要求时的数据化自动智能控制。

61.14、本发明还提供的实施上述智能控制方法的智能控制系统,包括斜桩机、控制器、第一gps定位装置、第二gps定位装置、液压控制系统、信号控制系统,其中,斜桩机包括平台、第一横向机构、第二横向机构、第一纵向机构、第二纵向机构、操纵室、龙门架压桩机构、第一牛腿、第二牛腿、第三牛腿、第四牛腿,该智能控制系统利用信号控制系统的四个压力传感器和一个双轴倾角传感器分别检测四个支腿的受力大小和平台的倾斜度,再利用控制器自动控制液压控制系统的四个液压控制系统,以实现四个腿油缸的伸缩,从面自动实现对平台的水平度调整,通过数据化控制,更具智能化;利用另一个双轴倾角传感器检测龙门架的倾斜度,实现调整桩的倾斜度,利用两个gps定位装置,实现对桩机的调平定位,既能对桩机进行数据化自动智能调平控制,又能对桩机及压桩中心进行数据化自动智能精确定位,适应恶劣的施工环境、如雨天、夜晚的定桩位操作,有效的降低桩位的误差,使斜压桩机的倾斜桩压制技术得到更好的应用,极大的缩短了施工周期,降低成本。

62.15、本发明智能控制系统的信号控制系统还包括第一距离传感器、第二距离传感器、第三距离传感器、第四距离传感器,四个距离传感器用于检测四个支腿油缸的离地距离,当四个距离传感器的任一距离信号数值大于最大值时,则表示四个支腿油缸中的任一达到最大伸长距离,则桩机放置地面的平整度不能满足要求,此时整机的所有动作停止,重新平整地面后,才能重新水平调整,从而实现了斜桩机在放置地面的平整度不能满足要求时的数据化自动智能控制。

63.16、本发明智能控制系统还包括显示器,显示器的作用是方便将智能控制系统的控制过程中的各种数据显示,方便操作,更为直接的了解整个控制及信号检测过程,通过信号在显示器中显示,避免遗漏桩位点。

64.17、本发明智能控制系统的液压控制系统还包括吸油过滤器、单向阀、压力表,吸油过滤器用于过滤油箱进入支腿油缸、变幅油缸的液压油的杂质,提高支腿油缸、变幅油缸的使用寿命,单向阀用于控制进入支腿油缸、变幅油缸的液压油,避免进入支腿油缸、变幅油缸的液压油回流,压力表方便观察进入支腿油缸、变幅油缸的液压油的压力情况。

附图说明

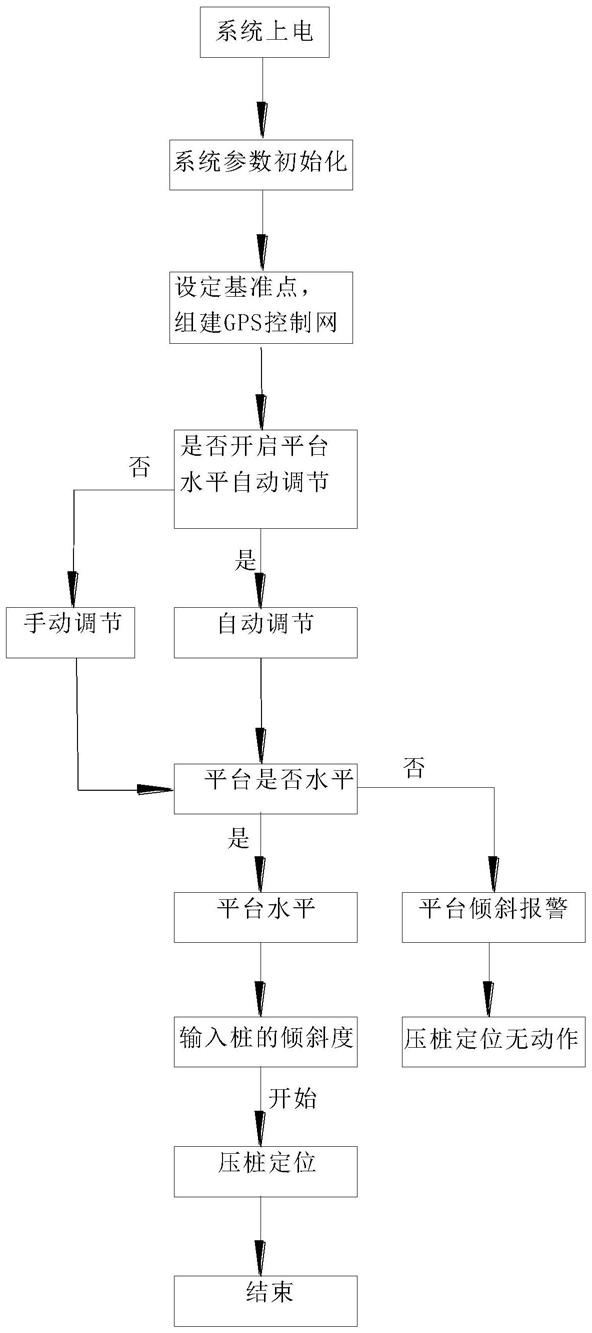

65.图1是本发明实施例斜桩机的智能控制方法的流程示意图。

66.图2是本发明实施例斜桩机的智能控制系统的立体示意图一。

67.图3是本发明实施例斜桩机的智能控制系统的立体示意图二。

68.图4是本发明实施例斜桩机的智能控制系统的液压控制系统原理示意图。

69.图5是本发明实施例斜桩机的智能控制系统的模块组成结构示意图。

70.附图标记说明:

71.10、斜桩机,11、平台,12、操纵室,13、第一横向机构,14、第二横向机构,15、第一纵向机构,16、第二纵向机构,17、龙门架压桩机构,21、第一牛腿,22、第二牛腿,23、第三牛腿,24、第四牛腿,31、第一gps定位装置,32、第二gps定位装置,40、液压控制系统,41、油箱,42、柱塞泵,43、电动机,44、第一电磁换向阀,45、第二电磁换向阀,46、第三电磁换向阀,47、第四电磁换向阀,48、第五电磁换向阀,49、第六电磁换向阀,51、第一支腿油缸,52、第二支腿油缸,53、第三支腿油缸,54、第四支腿油缸,55、第一变幅油缸,56、第二变幅油缸,57、吸油过滤器,58、单向阀,59、压力表,61、第一压力传感器,62、第二压力传感器,63、第三压力传感器,64、第四压力传感器,65、第一双轴倾角传感器,66、第二双轴倾角传感器,67、第一距离传感器,68、第二距离传感器,69、第三距离传感器,70、第四距离传感器,81、控制器,82、显示器。

具体实施方式

72.下面对本发明的实施例进行详细说明。

73.参见图1至图5所示,本发明提供的一种斜桩机的智能控制方法,包括以下步骤:

74.(1)、在斜桩机10上设置一智能控制系统,智能控制系统包括控制器81、第一gps定位装置31、第二gps定位装置32、液压控制系统40、信号控制系统,液压控制系统40包括第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49、第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54、第一变幅油缸55、第二变幅油缸56,信号控制系统包括第一压力传感器61、第二压力传感器62、第三压力传感器63、第四压力传感器64、第一双轴倾角传感器65、第二双轴倾角传感器66,第一电磁换向阀44包括第一电磁铁dt1、第二电磁铁dt2,第二电磁换向阀45包括第三电磁铁dt3、第四电磁铁dt4,第三电磁换向阀46包括第五电磁铁dt5、第六电磁铁dt6,第四电磁换向阀47包括第七电磁铁dt7、第八电磁铁dt8;斜桩机10包括平台11、第一横向机构13、第二横向机构14、第一纵向机构15、第二纵向机构16、操纵室12、龙门架压桩机构17、第一牛腿21、第二牛腿22、第三牛腿23、第四牛腿24;

75.(2)、智能控制系统上电,系统参数初始化,预先设定一个基准点,利用第一gps定位装置31、第二gps定位装置32和基准点组建gps控制网,再将设计好的桩位点及桩的倾斜角度按三维坐标输入到智能控制系统中,并存储;

76.(3)、桩机就位,根据待施工斜桩的桩位点的三维坐标及其倾斜角度,通过运算可得斜桩机10的位置三维坐标及待施工斜桩桩身的倾斜方向,利用第一gps定位装置31、第二gps定位装置32将斜桩机10移动至待施工区域;其中,第一gps定位装置31、第二gps定位装置32分别安装在操纵室12顶部、龙门架压桩机构17的压桩中心;

77.(4)、开启平台水平自动调节按钮;第一压力传感器61、第二压力传感器62、第三压力传感器63、第四压力传感器64、第一双轴倾角传感器65分别检测到第一压力信号、第二压力信号、第三压力信号、第四压力信号、第一倾角信号,并实时将第一压力信号、第二压力信号、第三压力信号、第四压力信号、第一倾角信号发送至控制器81,控制器81对接收到的第一压力信号、第二压力信号、第三压力信号、第四压力信号、第一倾角信号的数据进行分析处理;其中,第一纵向机构15通过第一牛腿21、第二牛腿22安装在平台11的左侧,第二纵向

机构16通过第三牛腿23、第四牛腿24安装在平台11的右侧;第一压力传感器61、第二压力传感器62、第三压力传感器63、第四压力传感器64分别安装在平台11的两侧,且分别位于第一牛腿21、第二牛腿22、第三牛腿23、第四牛腿24的一侧,第一双轴倾角传感器65安装在平台11前端的中部;

78.(5)、若第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内,则第一纵向机构15、第二纵向机构16离地;同时若第一倾角信号的x轴y轴数值均为零,则平台11水平;

79.(6)、输入待施工斜桩的倾斜度;控制器81控制第五电磁换向阀48、第六电磁换向阀49,使第一变幅油缸55、第二变幅油缸56的活塞杆伸缩,第二双轴倾角传感器66实时将获得的第二倾角信号反馈至控制器81,直至第二倾角信号的数值与桩的倾斜度相对应,则龙门架压桩机构17的压桩中心与待施工斜桩的桩位点已对准;控制器81控制第五电磁换向阀48、第六电磁换向阀49失电,第一变幅油缸55、第二变幅油缸56的活塞杆停止伸缩;其中,第二双轴倾角传感器66安装在龙门架压桩机构17压桩中心的一侧;

80.(7)、压桩,龙门架压桩机构17将待施工斜桩送压进待施工斜桩的位置内,完成待施工斜桩的施工;

81.(8)、获取压桩完成后的桩位点数据,自动保存数据,通过信号在控制器81中显示,避免遗漏桩位点。

82.该智能控制方法先给智能控制系统上电,系统将自动进行参数初始化,预先设定一个基准点,利用二个gps定位装置和基准点组建gps控制网,再将设计好的桩位点及桩的倾斜角度按三维坐标输入到智能控制系统中,并存储;接着桩机就位,根据待施工斜桩的桩位点的三维坐标及其倾斜角度,通过运算可得斜桩机10的位置三维坐标及待施工斜桩桩身的倾斜方向,再利用二个gps定位装置将斜桩机10移动至待施工区域;其中,第一gps定位装置31、第二gps定位装置32分别安装在操纵室12顶部及龙门架压桩机构17的压桩中心,从而实现了桩机位置的精准定位以及压桩中心的精准定位,并实现了桩机定位及压桩中心定位的数据化自动智能控制;接着开启平台水平自动调节按钮;智能控制系统的控制器81利用信号控制系统检测到的四个压力信号数值,以及第一双轴倾角传感器65检测到的第一倾角信号的数值,通过液压控制系统40自动控制调节平台11水平;其中,第一压力传感器61、第二压力传感器62、第三压力传感器63、第四压力传感器64分别安装在平台11的两侧,且分别位于第一牛腿21、第二牛腿22、第三牛腿23、第四牛腿24的一侧,实现了通过四个压力传感器分别采集四个牛腿一侧的压力信号;若四个压力信号的数值均在设定范围内,则判定第一纵向机构15、第二纵向机构16分别离地;同时第一双轴倾角传感器65安装在平台11前端的中部,若第一倾角信号的x轴y轴数值均为零,则判定桩机平台11水平;从而实现了桩机平台11的数据化自动智能控制;然后再输入待施工斜桩的倾斜度,第二双轴倾角传感器66实时将获得的第二倾角信号反馈至控制器81,直至第二倾角信号的数值与桩的倾斜度相对应,则龙门架压桩机构17的压桩中心与待施工斜桩的桩位点已对准;其中,第二双轴倾角传感器66安装在龙门架压桩机构17压桩中心的一侧,从而实现实时检测待施工斜桩的倾斜度的准确性,实现待施工斜桩倾斜度实时校准的数据化自动智能控制,实现数据化精准调整桩的倾斜度;最后定位压桩,并获取压桩完成后的桩位点数据,避免遗漏桩位点;该斜桩机10的智能控制方法采用数据化控制,更具智能化,既能数据化自动智能对桩机进行调平控

制,又能对桩机以及压桩中心进行数据化自动智能精确定位,适应恶劣的施工环境、如雨天、夜晚的定桩位操作,有效的降低桩位的误差;实现对桩机的调平定位,使斜压桩机的倾斜桩压制技术得到更好的应用,极大的缩短了施工周期,降低成本。

83.进一步的,步骤(5)还包括以下步骤:

84.(501)、若第一倾角信号的y轴数值为零,x轴数值不为零且为负值,则平台11横向左倾斜,报警;此时控制器81控制第一电磁换向阀44的第一电磁铁dt1得电、第二电磁铁dt2失电和第二电磁换向阀45的第三电磁铁dt3得电、第四电磁铁dt4失电,第一支腿油缸51和第二支腿油缸52的活塞杆缩回,若在此过程中出现第三压力信号、第四压力信号的数值任一不在设定范围数值之内,则控制器81分别控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的活塞杆同时伸出;直至平台11水平,自动调节完成。

85.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值为零,x轴数值不为零且为负值,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11横向左倾斜,报警,为了降低整机重心,所以第一支腿油缸51、第二支腿油缸52的活塞杆缩回,在缩回过程中,平台11还没有水平而第二纵向机构16就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台11横向左倾斜的数据化自动智能调平。

86.进一步的,步骤(5)还包括以下步骤:

87.(502)、若第一倾角信号的y轴数值为零,x轴数值不为零且为正值,则平台11横向右倾斜,报警;此时控制器81控制第三电磁换向阀46的第五电磁铁dt5得电、第六电磁铁dt6失电和第四电磁换向阀47的第七电磁铁dt7得电、第八电磁铁dt8失电,第三支腿油缸53、第四支腿油缸54的活塞杆缩回,若在此过程中出现第一压力信号、第二压力信号的数值任一不在设定范围数值之内,则控制器81分别控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的活塞杆同时伸出;直至平台11水平,自动调节完成。

88.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值为零,x轴数值不为零且为正值,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11横向右倾斜,报警;为了降低整机重心,所以第三支腿油缸53、第四支腿油缸54的活塞杆缩回,在缩回过程中,平台11还没有水平而第一纵向机构15就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台11横向右倾斜的数据化自动智能调平。

89.进一步的,步骤(5)还包括以下步骤:

90.(503)、若第一倾角信号的y轴数值不为零且为负值,x轴数值为零,则平台11纵向向后倾斜,报警;此时控制器81控制第一电磁换向阀44的第一电磁铁dt1得电、第二电磁铁dt2失电和第四电磁换向阀47的第七电磁铁dt7得电、第八电磁铁dt8失电,第一支腿油缸51

和第四支腿油缸54的活塞杆缩回;若在此过程中出现第一压力信号、第二压力信号的数值任一不在设定范围数值之内或出现第三压力信号、第四压力信号的数值任一不在设定范围数值之内,则控制器81分别控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的活塞杆同时伸出;直至平台11水平,自动调节完成。

91.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值不为零且为负值,x轴数值为零,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11纵向向后倾斜,报警;为了降低整机重心,所以第一支腿油缸51、第四支腿油缸54的活塞杆缩回,在缩回过程中,平台11还没有水平而第一纵向机构15或第二纵向机构16就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台11纵向向后倾斜的数据化自动智能调平。

92.进一步的,步骤(5)还包括以下步骤:

93.(504)、若第一倾角信号的y轴数值不为零且为正值,x轴数值为零,则平台11纵向向前倾斜,报警;此时控制器81控制第二电磁换向阀45的第三电磁铁dt3得电、第四电磁铁dt4失电和第三电磁换向阀46的第五电磁铁dt5得电、第六电磁铁dt6失电,第二支腿油缸52和第三支腿油缸53的活塞杆缩回,若在此过程中出现第一压力信号、第二压力信号的数值任一不在设定范围数值之内或出现第三压力信号、第四压力信号的数值任一不在设定范围数值之内,则控制器81分别控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的活塞杆同时伸出;直至平台11水平,自动调节完成。

94.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的y轴数值不为零且为正值,x轴数值为零,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11纵向向前倾斜,报警;为了降低整机重心,所以第二支腿油缸52、第三支腿油缸53的活塞杆缩回,在缩回过程中,平台11还没有水平而第一纵向机构15或第二纵向机构16就着地,此时则要求四个支腿油缸的活塞杆伸出来调节水平,从而实现了平台11纵向向前倾斜的数据化自动智能调平。

95.进一步的,步骤(5)还包括以下步骤:

96.(505)、若第一倾角信号的x轴、y轴数值均为正值,则平台11向右前角方向倾斜,报警;此时控制器81控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,第一支腿油缸51的活塞杆伸出,直至平台11水平,自动调节完成。

97.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴、y轴数值均为正值,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11向右前角方向倾斜,报警;所以第一支腿油缸51的活塞杆伸出,直至平台11水平,从而实现了平台11向右前角方向倾斜的数据化自动智能调平。

98.进一步的,步骤(5)还包括以下步骤:

99.(506)、若第一倾角信号的x轴、y轴数值均为负值,则平台11向左后角方向倾斜,报警;此时控制器81控制制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,第三支腿油缸53的活塞杆伸出,直至平台11水平,自动调节完成。

100.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴、y轴数值均为负值,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11向左后角方向倾斜,报警;所以第三支腿油缸53的活塞杆伸出,直至平台11水平,从而实现了平台11向左后角方向倾斜的数据化自动智能调平。

101.进一步的,步骤(5)还包括以下步骤:

102.(507)、若第一倾角信号的x轴数值为正值、y轴数值为负值,则平台11向右后角方向倾斜,报警;此时控制器81控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,第二支腿油缸52的活塞杆伸出,直至平台11水平,自动调节完成。

103.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴数值为正值、y轴数值为负值,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11向右后角方向倾斜,报警;所以第二支腿油缸52的活塞杆伸出,直至平台11水平,从而实现了平台11向右后角方向倾斜的数据化自动智能调平。

104.进一步的,步骤(5)还包括以下步骤:

105.(508)、若第一倾角信号的x轴数值为负值、y轴数值为正值,则平台11向左前角方向倾斜,报警;此时控制器81控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第四支腿油缸54的活塞杆伸出,直至平台11水平,自动调节完成。

106.本发明的智能控制方法在第一压力信号、第二压力信号、第三压力信号、第四压力信号的数值在设定范围内时,若同时出现第一倾角信号的x轴数值为负值、y轴数值为正值,则此时设备的第一纵向机构15、第二纵向机构16均离地,平台11向左前角方向倾斜,报警;所以第四支腿油缸54的活塞杆伸出,直至平台11水平,从而实现了平台11向左前角方向倾斜的数据化自动智能调平。

107.进一步的,步骤(5)还包括以下步骤:

108.(509)、若第一压力信号、第二压力信号的数值任一不在设定范围数值之内,同时第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;此时控制器81分别控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的活塞杆同时伸出;直至平台11水平,自动调节完成。

109.本发明的智能控制方法若第一压力信号、第二压力信号的数值任一不在设定范围数值之内,同时第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;则此时斜桩机10的第一纵向机构15和第二纵向机构16着地,斜桩机10在压桩工作时必须是纵向机构离地,横向机构着地,所以需要将四条支腿油缸的活塞杆伸出来调节平台11水平,从

而实现了斜桩机10在压桩工作时必须是纵向机构离地、横向机构着地的数据化自动智能控制。

110.进一步的,步骤(5)还包括以下步骤:

111.(510)、若第一压力信号、第二压力信号的数值均在设定范围数值之内,同时第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;此时控制器81分别控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的活塞杆同时伸出;直至平台11水平,自动调节完成。

112.本发明的智能控制方法若第一压力信号、第二压力信号的数值均在设定范围数值之内,同时第三压力信号、第四压力信号的数值任一不在设定范围数值之内,报警;则此时斜桩机10的第二纵向机构16着地,为了满足桩机在压桩工作时必须是纵向机构离地,横向机构着地,所以需要将四条支腿油缸的活塞杆伸出来调节平台11水平,从而实现了斜桩机10在压桩工作时必须是纵向机构离地、横向机构着地的数据化自动智能控制。

113.进一步的,步骤(5)还包括以下步骤:

114.(511)、若第三压力信号、第四压力信号的数值均在设定范围数值之内,同时第一压力信号、第二压力信号的数值任一不在设定范围数值之内,报警;此时控制器81分别控制第一电磁换向阀44的第一电磁铁dt1失电、第二电磁铁dt2得电,控制第二电磁换向阀45的第三电磁铁dt3失电、第四电磁铁dt4得电,控制第三电磁换向阀46的第五电磁铁dt5失电、第六电磁铁dt6得电,控制第四电磁换向阀47的第七电磁铁dt7失电、第八电磁铁dt8得电,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的活塞杆同时伸出;直至平台11水平,自动调节完成。

115.本发明的智能控制方法若第三压力信号、第四压力信号的数值均在设定范围数值之内,同时第一压力信号、第二压力信号的数值任一不在设定范围数值之内,报警;则此时斜桩机10的第一纵向机构15着地,第二纵向机构16离地,为了满足桩机在压桩工作时必须是纵向机构离地,横向机构着地,所以需要将四条支腿油缸的活塞杆伸出来调节平台11水平,从而实现了斜桩机10在压桩工作时必须是纵向机构离地、横向机构着地的数据化自动智能控制。

116.进一步的,信号控制系统还包括第一距离传感器67、第二距离传感器68、第三距离传感器69、第四距离传感器70,第一距离传感器67、第二距离传感器68、第三距离传感器69、第四距离传感器70分别检测到第一距离信号、第二距离信号、第三距离信号、第四距离信号,并实时将第一距离信号、第二距离信号、第三距离信号、第四距离信号发送至控制器81,控制器81对接收到的第一距离信号、第二距离信号、第三距离信号、第四距离信号的数据进行分析处理;步骤(5)还包括以下步骤:

117.(512)、若第一距离信号、第二距离信号、第三距离信号、第四距离信号的任一数值达到设定范围最大值且平台11还没有水平时,则整机的所有动作停止。

118.本发明的智能控制方法还包括第一距离传感器67、第二距离传感器68、第三距离传感器69、第四距离传感器70,若第一距离信号、第二距离信号、第三距离信号、第四距离信

号的任一数值达到设定范围最大值且平台11还没有水平时,此时四个支腿油缸已有任一支腿油缸达到最大调节伸长距离,桩机放置地面的平整度不能满足要求,则整机的所有动作停止,重新平整地面后,才能重新水平调整,从而实现了斜桩机10在放置地面的平整度不能满足要求时的数据化自动智能控制。

119.参见图2至图5所示,本发明还提供了一种斜桩机的智能控制系统,包括斜桩机10、控制器81、第一gps定位装置31、第二gps定位装置32、液压控制系统40、信号控制系统,斜桩机10包括平台11、第一横向机构13、第二横向机构14、第一纵向机构15、第二纵向机构16、操纵室12、龙门架压桩机构17、第一牛腿21、第二牛腿22、第三牛腿23、第四牛腿24,液压控制系统40包括油箱41、柱塞泵42、电动机43、第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49、第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54、第一变幅油缸55、第二变幅油缸56;控制器81、油箱41、第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49、柱塞泵42、电动机43分别安装在斜桩机10上,操纵室12、龙门架压桩机构17分别安装在平台11的中部和前部,第一gps定位装置31、第二gps定位装置32分别安装在操纵室12顶部、龙门架压桩机构17的压桩中心;第一纵向机构15通过第一牛腿21、第二牛腿22安装在平台11的左侧,第二纵向机构16通过第三牛腿23、第四牛腿24安装在平台11的右侧;第一支腿油缸51、第四支腿油缸54的上端分别安装在平台11前端的右侧、左侧上,第一支腿油缸51、第四支腿油缸54的下端分别与第一横向机构13铰接,第二支腿油缸52、第三支腿油缸53的上端分别安装在平台11后端的右侧、左侧上,第二支腿油缸52、第三支腿油缸53的下端分别与第二横向机构14铰接;第一变幅油缸55、第二变幅油缸56的下端分别与平台11前端的两侧铰接,第一变幅油缸55、第二变幅油缸56的上端分别与龙门架压桩机构17上端的两侧铰接;电动机43与柱塞泵42驱动连接,第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49的进油口通过柱塞泵42与油箱41连通,第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49的回油口与油箱41连通,第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54、第一变幅油缸55、第二变幅油缸56分别与第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49连通;信号控制系统包括第一压力传感器61、第二压力传感器62、第三压力传感器63、第四压力传感器64、第一双轴倾角传感器65、第二双轴倾角传感器66,第一压力传感器61、第二压力传感器62、第三压力传感器63、第四压力传感器64分别安装在平台11的两侧,且分别位于第一牛腿21、第二牛腿22、第三牛腿23、第四牛腿24的一侧,第一双轴倾角传感器65安装在平台11前端的中部,第二双轴倾角传感器66安装在龙门架压桩机构17压桩中心的一侧;第一压力传感器61、第二压力传感器62、第三压力传感器63、第四压力传感器64、第一双轴倾角传感器65、第二双轴倾角传感器66、第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49、电动机43分别与控制器81电性连接。

120.该智能控制系统利用信号控制系统的四个压力传感器和一个双轴倾角传感器分别检测四个支腿的受力大小和平台11的倾斜度,再利用控制器81自动控制液压控制系统40的四个液压控制系统40,以实现四个腿油缸的伸缩,从面自动实现对平台11的水平度调整,

通过数据化控制,更具智能化;利用另一个双轴倾角传感器检测龙门架的倾斜度,实现调整桩的倾斜度,利用两个gps定位装置,实现对桩机的调平定位,既能对桩机进行数据化自动智能调平控制,又能对桩机及压桩中心进行数据化自动智能精确定位,适应恶劣的施工环境、如雨天、夜晚的定桩位操作,有效的降低桩位的误差,使斜压桩机的倾斜桩压制技术得到更好的应用,极大的缩短了施工周期,降低成本。

121.其中,信号控制系统还包括第一距离传感器67、第二距离传感器68、第三距离传感器69、第四距离传感器70,第一距离传感器67、第二距离传感器68、第三距离传感器69、第四距离传感器70分别安装在平台11的底面,并且分别位于第一支腿油缸51、第二支腿油缸52、第三支腿油缸53、第四支腿油缸54的一侧,第一距离传感器67、第二距离传感器68、第三距离传感器69、第四距离传感器70分别与控制器81电性连接。四个距离传感器用于检测四个支腿油缸的离地距离,当四个距离传感器的任一距离信号数值大于最大值时,则表示四个支腿油缸中的任一达到最大伸长距离,则桩机放置地面的平整度不能满足要求,此时整机的所有动作停止,重新平整地面后,才能重新水平调整,从而实现了斜桩机10在放置地面的平整度不能满足要求时的数据化自动智能控制。

122.本发明智能控制系统还包括显示器82,显示器82、控制器81分别安装在操纵室12内,显示器82与控制器81电性连接。显示器82的作用是方便将智能控制系统的控制过程中的各种数据显示,方便操作,更为直接的了解整个控制及信号检测过程,通过信号在显示器82中显示,避免遗漏桩位点。

123.液压控制系统40还包括吸油过滤器57、单向阀58、压力表59,第一电磁换向阀44、第二电磁换向阀45、第三电磁换向阀46、第四电磁换向阀47、第五电磁换向阀48、第六电磁换向阀49的进油口分别通过单向阀58与柱塞泵42连通,并与压力表59连通,柱塞泵42通过吸油过滤器57与油箱41连通。吸油过滤器57用于过滤油箱41进入支腿油缸、变幅油缸的液压油的杂质,提高支腿油缸、变幅油缸的使用寿命,单向阀58用于控制进入支腿油缸、变幅油缸的液压油,避免进入支腿油缸、变幅油缸的液压油回流,压力表59方便观察进入支腿油缸、变幅油缸的液压油的压力情况。

124.以上仅为本发明的具体实施例,并不以此限定本发明的保护范围;在不违反本发明构思的基础上所作的任何替换与改进,均属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1