一种顶拉结合非开挖管道施工方法与流程

1.本技术涉及非开挖管道技术领域,尤其是涉及一种顶拉结合非开挖管道施工方法。

背景技术:

2.随着国家现代化的进程,城市建设脚步越来越快,各种市政管线在地下纵横交错、层叠密布,地面上的市政建筑越来越多,开挖施工使道路质量变差、破坏环境,同时给人们的生活、工作带来诸多不便,施工成本越来越高。为了解决现有市政设施与施工的矛盾,诞生了一项新的施工技术—非开挖技术。

3.非开挖技术是指在不开挖或只开挖少量作业坑的条件下,利用岩土钻掘技术进行铺设、修复和更换管道,它高效、优质、成本适中、对环境友善,具有不影响交通、不污染环境等优点,在许多情况下,比开挖法施工周期短、综合成本低、安全性好。现已经成为城市市政施工的主要手段,广泛应用于穿越公路、铁路、建筑物、河流以及在闹市区、古迹保护区、农作物和植被保护区等不允许或不能开挖的条件下进行煤气、电力、电讯、有线电视线路、石油、天然气、热力、排水等管道的铺设。

4.目前相关技术中采用顶拉钻孔机进行地下管道的非开挖施工操作时,由于顶拉钻孔机的钻头只能实现单机单侧施工操作,同时钻头与地下土层之间的摩擦力较大,两方综合因素的共同作用下,导致整个施工路段的工期较长。

技术实现要素:

5.为了缩短工期,加快施工效率,本技术提供一种顶拉结合非开挖管道施工方法。

6.第一方面,本技术提供一种顶拉结合非开挖管道施工方法,采用如下的技术方案:一种顶拉结合非开挖管道施工方法,包括以下步骤:钢板内模的制作、工作井和检查井的基坑开挖、钢板内模安装和定位、下钻孔、设备安装、一次钻孔、设备更换和安装、二次扩孔、布设管道以及后处理;其中,施工路段位于工作井和检查井之间;所述下钻孔中,在施工路段中心部位向下钻设有一引导孔,直至达到设计标高后停止;所述设备安装中,待混凝土凝固后,在所述工作井和/或检测井内安装水平定向钻机;所述一次钻孔中,在所述工作井和检查井内同时或交替对着所述施工路段进行钻孔,直至达到三孔连通后停止;所述设备更换和安装中,排除所述工作井和检查井内多余的泥土,撤出水平定向钻机后在所述检查井内固定安装一台顶拉钻孔机,同时在工作井内安装一顶进设备;所述二次扩孔中,顶拉钻孔机从工作井向着检测井方向回拉进行二次扩孔操作,同时顶拉钻孔机的导向钻杆内设置有进浆管和出泥管,导向钻杆靠近工作井的一端设置扩孔钻头,扩孔钻头上具有连通进浆管的喷浆孔,并且从所述引导孔处通入一喷泥管,所述喷

泥管的喷嘴对准扩孔钻头,边喷泥边进行扩孔操作。

7.通过采用上述技术方案,利用开设的引导孔,结合水平定向钻机的同步钻孔操作,操作者可将行程开关(即用于控制水平定向钻机关机的行程开关)置于引导孔内,不仅可以提升两侧同时钻孔时的安全性,而且还缩短了一次钻孔步骤的总时长,提高了工作效率。其次,在开设的引导孔内设置喷泥管,利用喷泥管和进浆管内喷射的泥浆,从扩孔钻头的两侧进行喷泥润滑,有助于进一步降低扩孔钻头在二次扩孔时的摩擦阻力。故此本技术通过不同的方式共同作用缩短两次钻孔的工期,大大加快了施工的效率。

8.优选的,所述喷泥管和进浆管内输送的泥浆为触变泥浆。

9.通过采用上述技术方案,借助触变泥浆的触变性能,使得喷泥管和进浆管内输送的触变泥浆受到振动和剪切力的作用,此时触变泥浆的粘度降低,可以起到降低钻孔摩擦阻力以及吸收钻孔余热的作用,然后借助钻孔机钻头的转动作用,此时泥浆在离心力的作用下快速飞溅到钻孔后的孔壁上,利用冲击力使得泥浆在孔壁上的附着力加强,同时飞溅在孔壁上的触变泥浆可以进一步渗入到裂缝或缺口处,从而起到填补孔壁缝隙以及分散应力的作用,故此有效减少了钻孔后发生塌方的机率,提高施工的安全性。

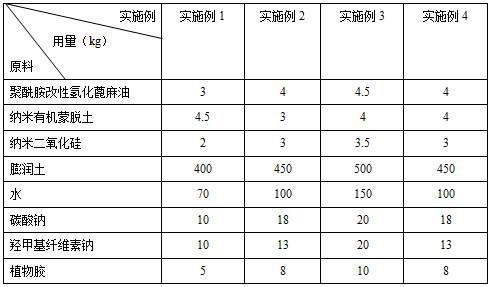

10.优选的,所述触变泥浆包括如下重量份的原料制成:聚酰胺改性氢化蓖麻油3-4.5份、纳米有机蒙脱土3-4.5份、纳米二氧化硅2-3.5份、膨润土400-500份、水70-150份、碳酸钠10-20份、羟甲基纤维素钠10-20份、植物胶5-10份。

11.通过采用上述技术方案,聚酰胺改性氢化蓖麻油分子间的极性基团之间形成微弱的氢键,而硬脂肪酸部分则呈现层状结构,以胶体状分散,从而形成三维的触变网状结构,结合纳米有机蒙脱土和膨润土的片状结构,在上述两种黏土的薄片边缘上分布的氧和羟基基团在基体中形成氢键,从而构成三维触变网状结构;其次纳米二氧化硅表面因具有很多的高活性的硅醇基,一般以孤立羟基、相邻羟基和双重羟基的形式存在,将纳米二氧化硅与膨润土、羟甲基纤维素钠和植物胶复配后,因易发生硅醇基基团的分子间氢键作用,也可以构成三维的触变网状结构。

12.故此上述多个三维触变网状结构因氢键作用相互交错混合,使得整个触变泥浆中的极性基团可以在喷射、振动和离心力外力的作用下,分子间或分子内的氢键被暂时打断,此时在长链、层状结构和片状结构等具有一定流动性的结构基础上,使得触变泥浆具有较好的流动性,能够有效减低钻头在钻孔时摩擦阻力。当飞溅在孔壁(即地下土层被钻孔机钻孔后,在地下土层内留下的通孔的内壁,简称孔壁)后,因失去外力的干预,触变泥浆中各极性基团之间能够重新构建氢键,从而提高了触变泥浆的粘度。

13.其次,均匀粘附在孔壁上的触变泥浆在氢键的作用下连成一个连续的整体,减少了钻孔后的孔壁发生应力集中的问题,使得整个孔壁的应力均匀地分散在孔壁的每个区域,从而进一步减少了钻孔后发生塌方的机率,提高施工的安全性。

14.优选的,聚酰胺改性氢化蓖麻油、纳米有机蒙脱土和纳米二氧化硅的重量比为4:4:3。

15.通过采用上述技术方案,合理控制聚酰胺改性氢化蓖麻油、纳米有机蒙脱土和纳米二氧化硅之间的用量比例,使得制备得到的触变泥浆的触变效果更佳。

16.优选的,所述布设管道中,扩孔钻头靠近工作井的一端设置有封管板,所述顶进设备的顶杆的伸长方向与扩孔钻头的移动方向一致;在所述工作井内吊入管道,使得管道置

于顶进设备的顶杆与封管板之间,并随着顶进设备助推完成多个管道的布设。

17.优选的,封管板与第一个管道的端部固接。

18.通过采用上述技术方案,利用顶进设备的顶杆,不仅给到扩孔钻头一定的助力,提升扩孔钻头的钻孔速度;而且通过利用顶进设备对管道的推动作用以及封管板对管道的的拖拽作用,给到管道双向的助力,加快了管道的布设效率。

19.优选的,所述封管板的最大宽度小于扩孔钻头的最大直径,封管板的最大宽度大于等于管道的最大直径。

20.通过采用上述技术方案,此时封管板只能挡住管道口,而不能挡住管道外壁与孔壁之间的间隙,此时因离心力飞溅的触变泥浆能够有效填充在管道外壁与孔壁之间的间隙内,利用触变泥浆的粘结作用力以及管道布设过程中的滑移摩擦力,可以进一步挤压位于管道外壁与孔壁之间的触变泥浆,使得触变泥浆能够均匀地分散在管道外壁周围的同时,使得触变泥浆能够进一步渗入到孔壁的缝隙内,从而提升了触变泥浆、管道和地下土层之间的连接强度。

21.优选的,所述钢板内模安装和定位中,具体包括:在所述工作井和检查井的底壁均浇筑有混凝土层,待混凝土未凝固时在所述工作井和检查井内均吊入一个钢板内模,要求钢板内模的侧壁开孔位置朝着施工路段,此时在所述钢板内模的左右两侧设置支撑杆,并且采用千斤顶从上往下压住所述钢板内模,回填砂石,使得钢板内模与基坑侧壁抵触。

22.通过采用上述技术方案,可以有效减少因外围水增高使钢板内模产生浮力影响底部混凝土与钢板内模之间的连接强度,进一步减少钢板内模左右晃动和起浮的机率,从而使得钢板内模与底部混凝土的连接更加的快捷牢固。

23.优选的,通过测量基坑底面积并计算混凝土浇筑所需用量,在基坑底部浇筑高度为30-40cm左右的混凝土层。

24.通过采用上述技术方案,若采用底座浇筑的混凝土的用量大于40cm,则此时不仅浪费混凝土的用量,而且会使钢板内模在插入混凝土层内后会其径向方向挤压混凝土,此时钢板内模周围的混凝土会对桶状的钢板内模产生浮力,钢板内模沿竖直方向向上移动,会影响设置损坏了底部混凝土与钢板内模的连接口,从而可能影响整个施工工程进度;若浇筑的混凝土少于30cm则钢板内模与底部混凝土之间的连接强度较差,经过多次测量计算可知,在基坑底部浇筑一层30-40cm的混凝土层用于插接钢板内模时,钢板内模与底部混凝土之间的连接强度较好,且用料最省。

25.优选的,所述回填砂石中,具体包括:在钢板内模周围撒上一层砂石,经过7-10天的养护后将砂石内的水排空,并采用打夯机夯实砂石。

26.通过采用上述技术方案,因底部混凝土的强度问题若将周围的砂石夯实,则容易造成底部混凝土结构变形,甚至会影响该混凝土和钢板内模之间的连接强度,此外在钢板内模的周围轻轻的撒上一层沙石,由此可以减少土方开挖3-4天后坡面塌方的可能性,从而起到保护混凝土结构的作用。

27.优选的,所述钢板内模的制作包括:采用塔接焊或满焊的方式制作上端开口且侧壁开孔的钢板内模。

28.通过采用上述技术方案,操作者可以在平地上或工厂车间内制作桶状的钢板内模,较之以往在基坑内进行施工浇筑混凝土结构而言,施工的难度系数明显下降,并且大大

缩短了基坑内实际施工的时间,在提高施工的效率的同时降低发生塌方的机率,进一步提高了施工的安全性。

29.通过采用上述技术方案,综上所述,本技术具有以下有益效果:1、本技术通过减少摩擦力和双向同步钻孔等不同施工方式共同作用,缩短两次钻孔的工期,大大加快了施工的效率。

30.2、本技术优选加入触变泥浆,利用聚酰胺改性氢化蓖麻油、纳米有机蒙脱土和纳米二氧化硅和膨润土等成分相互作用,形成多个相互交联的三维的触变网状结构,不仅可以提升触变泥浆的触变性能,而且还能利用触变泥浆的氢键的作用,使得均匀粘附在孔壁上的触变泥浆连成一个连续的整体,减少了钻孔后的孔壁发生应力集中的问题,使得整个孔壁的应力均匀地分散在孔壁的每个区域,从而进一步减少了钻孔后发生塌方的机率,提高施工的安全性。

31.3、本技术利用钢板内模结合顶拉钻孔的施工模式进行非开挖管道施工,不仅工期大幅度缩短,而且还能最大程度的减少塌方,增大了施工的效率和施工的安全性。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售产品。

34.聚酰胺改性氢化蓖麻油采选自博瑞达(东莞)新材料有限公司,型号为crayvallac sf的聚酰胺改性氢化蓖麻油触变剂(灰白色粉末)。

35.纳米有机蒙脱土采选自浙江丰虹新材料股份有限公司,型号为dk2的纳米有机膨润土,粒度(200目)≥97%。

36.纳米二氧化硅采选自上海超威纳米科技有限公司,型号为cw-sio2-001的纳米氧化物粉体(白色粉末)。

37.植物胶采选自河南元春化工有限公司的ct植物胶(棕红色粉末)。

38.一、实施例实施例1:一种顶拉结合非开挖管道施工方法,包括以下步骤:1)钢板内模的制作:根据设计要求,采用塔接焊和满焊配合的方式制作钢板内模,本实施例中的钢板内模为内部中空、上端开口且侧壁开孔的圆柱桶状结构,同时在钢板内模的内壁上焊接有爬梯。

39.2)工作井和检查井的基坑开挖:在施工工地上采用石灰进行基础划线处理,定位后经挖掘机开挖土方,在施工路段的两端开挖工作井和检查井的基坑,直至达到基坑设计的标高为止。

40.3)钢板内模安装和定位:根据基坑底面积,通过测量基坑底面积并计算混凝土浇筑所需用量,在工作井和检查井的基坑底部浇筑高度为30-40cm左右的混凝土层。待混凝土未凝固时,在工作井和检查井内均吊入一个上述钢板内模,要求钢板内模的侧壁开孔位置朝着上述施工路段,此时在钢板内模的左右两侧设置支撑杆,并且采用千斤顶从上往下压住钢板内模,从而提高钢板内模置于基坑内时的稳定性。在钢板内模周围撒上一层砂石,要求钢板内模与基坑侧壁抵触;经过7-10天的养护后将砂石内的水排空,并采用打夯机夯实

砂石,即可完成砂石回填,并在钢板内模与基坑侧壁之间的砂石回填区内浇筑混凝土。

41.4)下钻孔:在施工路段中心部位向下钻设有一引导孔,直至达到设计标高后停止;本实施例中的引导孔的采用直径为46mm的金刚石砖头进行打孔操作。

42.5)设备安装:经过7-10天的养护后混凝土凝固形成混凝土层,此时在工作井和/或检测井内固定安装水平定向钻机,预热水平定向钻机,本实施例中的水平定向钻机可选为型号为gd200f-l的水平定向钻机,配有ф60

×

3000mm的钻杆。在引导孔底部设置水平定向钻机的行程开关,上述行程开关与水平定向钻机的控制器电连接,可用于紧急刹停水平定向钻机。

43.6)一次钻孔:在工作井和检查井内同时或交替对着施工路段进行钻孔,直至达到三孔连通后停止;本实施例中工作井和检查井内的水平定向钻机首先同步进行钻孔操作,每台水平定向钻机均完成施工路段总长度的1/3路程,临近中心位置时,两台水平定向钻机交替进行钻孔操作,完成剩下的施工路段的钻孔作业。

44.7)设备更换和安装:人工协助排除工作井和检查井内多余的泥土,采用吊机撤出水平定向钻机后在检查井内固定安装一台顶拉钻孔机,同时在工作井内安装一顶进设备;本实施例中的顶拉钻孔机选为钢管拉顶液压顶管机(霸州市城区禹通液压顶管机械厂)。

45.8)二次扩孔:顶拉钻孔机从工作井向着检测井方向回拉进行二次扩孔操作,同时顶拉钻孔机的导向钻杆内设置有进浆管和出泥管,进浆管和出泥管上均设有泵。同时,在导向钻杆靠近工作井的一端设置扩孔钻头,扩孔钻头上具有连通进浆管的喷浆孔,并且从上述引导孔处通入一喷泥管,喷泥管的喷嘴对准扩孔钻头,边喷泥边进行扩孔操作。本实施例中的喷泥管和进浆管内输送的泥浆均为现配的触变泥浆。

46.本实施例中的触变泥浆的原料及用量参见表1。

47.其制备方法是按配比将聚酰胺改性氢化蓖麻油、纳米有机蒙脱土、纳米二氧化硅、膨润土、水、碳酸钠、羟甲基纤维素钠和植物胶混合搅拌均即可得到触变泥浆。

48.9)布设管道:扩孔钻头靠近工作井的一端设置有封管板,封管板的最大宽度小于扩孔钻头的最大直径,且封管板的最大宽度大于等于管道的最大直径。顶进设备的顶杆的伸长方向与扩孔钻头的移动方向一致。在工作井内吊入管道,使得管道置于顶进设备的顶杆与封管板之间,同时将封管板与第一个管道的端部采用螺栓固接,并随着顶进设备助推完成多个管道的布设。本实施例中的管道可选为双密封自锁承插接口复合拉顶管(广州市钰隆管业有限公司)。

49.10)后处理:采用吊机撤除顶拉钻孔机、进浆管和出泥管等设备,清理施工现场。然后整修工作井和检查井,并在工作井和检查井上放置相对应的井盖以达到盖合工作井和检查井的目的,同时检修工人也可采用专用工具定时打开井盖进入到工作井和检查井内,对管道进行定期的检修和设备设施的维护保养。

50.实施例2-4:一种顶拉结合非开挖管道施工方法,与实施例1的不同之处在于:触变泥浆的用量不同,具体参见表1。

51.表1 实施例1-4中触变泥浆的原料和用量(kg)

二、对比例对比例1:一种顶拉结合非开挖管道施工方法,与实施例4的不同之处在于:触变泥浆的原料和用量不同。其中触变泥浆的原料中仅包括450kg的膨润土、100kg的水和15kg的碳酸钠。

52.对比例2:一种顶拉结合非开挖管道施工方法,与实施例4的不同之处在于:触变泥浆的原料和用量不同。其中触变泥浆的原料中不包含聚酰胺改性氢化蓖麻油、纳米有机蒙脱土和纳米二氧化硅。

53.对比例3:一种顶拉结合非开挖管道施工方法,与实施例4的不同之处在于:触变泥浆的原料和用量不同。其中触变泥浆的原料中不包含羟甲基纤维素钠和植物胶。

54.对比例4:一种顶拉结合非开挖管道施工方法,与实施例4的不同之处在于:触变泥浆的用量不同。其中触变泥浆包括聚酰胺改性氢化蓖麻油2kg、纳米有机蒙脱土2kg、纳米二氧化硅1.5kg、膨润土350kg、水60kg、碳酸钠5kg、羟甲基纤维素钠5kg、植物胶3kg。

55.对比例5:一种顶拉结合非开挖管道施工方法,与实施例4的不同之处在于:触变泥浆的用量不同。其中触变泥浆包括聚酰胺改性氢化蓖麻油5kg、纳米有机蒙脱土5kg、纳米二氧化硅5kg、膨润土600kg、水200kg、碳酸钠22kg、羟甲基纤维素钠22kg、植物胶12kg。

56.三、性能检测分析试验一:理化试验试验对象:将实施例1-4的触变泥浆作为试验样品1-4,将对比例1-5的触变泥浆作为对照样品1-5。

57.试验方法:1、流动度试验:采用苏氏漏斗粘度计zln-1a检测触变泥浆的黏度,单位是秒,且时间越长,则表示黏度越低,流动性越好。

58.2、触变性试验:触变泥浆在采用苏氏漏斗粘度计zln-1a中静置30分钟后的流出时间与静置30秒钟后的流出时间之比值。

59.3、稳定性:采用量筒和玻璃板来测量触变泥浆的析水率,即触变泥浆制成24h内从浆液中离析出来的水分与原泥浆体积的比值,其值越小,则稳定越好。

60.4、保水性:采用sd3多联中压滤失仪(产地:山东青岛)来测量触变泥浆的失水量。

61.表2 黏度/s触变指数(25℃)析水率/%失水量/(cm3/30min)实施例1534.50.36.4实施例2604.30.15.5实施例3555.30.27.3实施例4715.705.1对比例1331.11.518.8对比例2361.20.815.6对比例3381.61.119.7对比例4391.80.915.2对比例5352.2114.9市购产品331.51.421.4根据实施例1-4、对比例1-5和市购产品并结合表2可知,实施例1-4的黏度和触变指数的数值大于对比例1-5和市购产品的黏度和触变指数的数值;同时,实施例1-4的析水率、失水量数值小于对比例1-5和市购产品的析水率、失水量数值。由此可知,本技术实施例1-4制备得到的触变泥浆具有优异的流动性、触变性、稳定性和保水性等特点。

62.与实施例4相比,对比例1与市购产品的性能类似;对比例2-3制得的触变泥浆的流动性、触变性、稳定性和保水性均差于实施例4的触变泥浆。由此可知,聚酰胺改性氢化蓖麻油、纳米有机蒙脱土、纳米二氧化硅、羟甲基纤维素钠和植物胶等成分均对触变泥浆的性能影响较大,上述成分且均是不可或缺的原料组成。

63.与实施例4相比,对比例4-5制得的触变泥浆中聚酰胺改性氢化蓖麻油、纳米有机蒙脱土、纳米二氧化硅、羟甲基纤维素钠和植物胶等成分的用量均在本技术限定的用量范围之外,结合表2的检测结果可知,对比例4-5的各项性能指标均差于实施例4的,故此可知,本技术通过聚酰胺改性氢化蓖麻油、纳米有机蒙脱土、纳米二氧化硅、羟甲基纤维素钠和植物胶之间的用量的合理配比才能使得触变泥浆具有优异的流动性、触变性、稳定性和保水性。

64.具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1