沥青混凝土面板-土工膜防渗体系的制作方法

1.本实用新型涉及沥青混凝土和土工膜的连接防渗结构。

背景技术:

2.在水利水电工程中,土工膜和沥青混凝土都是高效、环保的防渗材料,在水库、堤坝等防渗工程中应用较为广泛。土工膜的防渗性能优、抗拉强度高、适应变形能力强、耐腐蚀性好、工程造价低;沥青混凝土则具有良好的防渗性能、整体性好且无接缝、施工机械化效率高、易于检修维护等特点。然而,由于沥青混凝土强度低,难以通过较大的机械锚固力将土工膜等防渗体直接锚固在沥青混凝土面板上。当水库库盆和大坝岸坡采用两种或多种防渗型式时,如水库库盆采用土工膜防渗,大坝岸坡采用沥青混凝土防渗。

3.在两种防渗结构连接处,目前常规的连接方案是在土工膜和沥青混凝土面板之间设置混凝土连接板,如中国实用新型专利cn208762966u所公开。这种做法存在以下问题:(1)适应变形能力差。由于土工膜和沥青混凝土面板分别与混凝土连接板进行连接,这三种材料刚度差异大,因此该连接结构适应变形能力差。(2)安全可靠性差。土工膜、沥青混凝土面板和混凝土连接板三种不同材料结构连接复杂,在水库水位变化频繁的情况下,该防渗结构可靠性较差,容易发生渗漏等问题。(3)施工质量难保证。由于混凝土连接板与土工膜和沥青混凝土连接的施工工序较为繁杂,施工过程中易形成相互干扰,因此其质量难以有效保证。因此,如何采取一套系统而有效的方法,避免混凝土连接板与土工膜和沥青混凝土防渗连接结构体系中存在的诸多弊端,形成一种土工膜和沥青混凝土面板直接搭接且适应大滑移变形的防渗结构,是水利水电工程防渗处理领域急需考虑的问题。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的缺点,提供一种土工膜和沥青混凝土面板直接连接且能够适应大滑移变形的防渗体系。

5.为了实现上述目的,本实用新型采用的技术方案如下:

6.沥青混凝土面板-土工膜防渗体系,包括沥青混凝土面板、土工膜、防渗盖片和封边剂;土工膜覆盖在沥青混凝土面板上且与沥青混凝土面板直接锚固连接;防渗盖片覆盖在锚固连接处及锚固连接处周边的土工膜上部且防渗盖片边缘通过封边剂与沥青混凝土面板连接。

7.进一步的,锚固连接处包括环氧砂浆、锚固螺杆以及角钢;环氧砂浆填充在沥青混凝土面板内对应锚固的位置,锚固螺杆种植在环氧砂浆内,角钢压紧防渗盖片,土工膜、防渗盖片和角钢通过穿套在锚固螺杆上被螺栓紧固。

8.进一步的,防渗盖片和沥青混凝土面板之间还设有sr底胶和塑性止水找平层。

9.进一步的,锚固连接处包括第一道锚固和第二道锚固;第二道锚固与第一道锚固的各锚孔位置平面错开。

10.进一步的,第一道锚固和第二道锚固之间设有塑性填料;塑性填料呈鼓包设置在

防渗盖片下方,土工膜插入塑性填料中。

11.进一步的,位于第一道锚固处的土工布预留孔直径和防渗盖片的预留孔直径大于第一道锚固处的锚固螺杆直径;位于第二道锚固处的防渗盖片的预留孔与第二道锚固处的锚固螺杆直径相同。

12.进一步的,位于锚固连接处的土工布预留孔直径大于该锚固连接处的锚固螺杆直径。

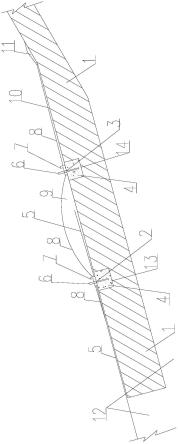

13.进一步的,土工膜仅在第一道锚固处设置。

14.本实用新型的有益效果:

15.本技术方案通过土工膜与沥青混凝土面板直接锚固连接,取消了混凝土连接板,不仅简化了连接防渗结构,而且还克服了传统混凝土连接板、土工膜和沥青混凝土防渗连接体系中因材料刚度差异较大而存在的适应变形能力差、安全可靠性差、施工质量难保证的问题。并且,土工膜和沥青混凝土两种材料柔性均较好,能够显著提高其在承受一定水库运行水头时的变形能力,尤其适用于抽水蓄能电站水库水位频繁变化的情况。同时,该体系结合sr底胶和塑性止水材料找平层、弹性封边剂以及防渗盖片等,能起到辅助防渗的作用,从而最大限度提升该连接结构的防渗性能。

附图说明

16.图1为本实用新型的结构示意图。

17.图2为本实用新型锚孔的平面布置图。

具体实施方式

18.下面结合附图对本实用新型作进一步的描述。

19.参照附图。本实施例针对的是中高水头工程(一般是指水头30m以上的工程),包括沥青混凝土面板1、土工膜5、第一道锚固2、第二道锚固3、防渗盖片8和封边剂11;第一道锚固2和第二道锚固3均包括弹性环氧砂浆4、锚固螺杆6以及不锈钢角钢7。防渗盖片8优选三元乙丙防渗保护盖片,利用其比土工膜5柔性好的特点,与沥青混凝土面板1易于贴合,有利于延长渗径,提高辅助防渗效果,减少渗漏量。土工膜5选用hdpe或pvc类土工膜,厚度0.5~2.5mm。

20.土工膜5覆盖在沥青混凝土面板1表面且上部设置防渗盖片8。第一道锚固2将土工膜5和防渗盖片8依次固定在沥青混凝土面板1上,第二道锚固3将防渗盖片8的其余一侧加强固定在沥青混凝土面板1上,从而土工膜5的边缘处于第一道锚固2和第二道锚固3之间的防渗盖片8下方,从而有助于提高体系的防渗效果。具体的,在第一道锚固2处的多个钻孔内填充有弹性环氧砂浆4,锚固螺杆6埋植在该环氧砂浆4内,土工膜5和防渗盖片8通过各自的预留孔穿套在锚固螺杆6上,通过不锈钢角钢7压实压平后被螺栓紧固。本实施例中的沥青混凝土防渗面板的厚度为8~10cm,在锚固部位厚度约20cm,这样一来,即便扣除种植螺杆8cm的厚度,底部仍有10~12cm的厚度,由此可以起到较好的防渗效果。并且,室内试验表明,回填弹性环氧砂浆4的锚固孔具备可靠的防渗能力,在0.5mpa的压力作用下,锚固孔没有出现渗漏现象。

21.第一道锚固的钻孔13根据实际情况可以是一排,也可以是两排。孔距优选0.5~

1.0m,孔深8~10cm,孔径6~10cm。根据工程运用水头高低,水头低的可布置一排,间距取大值;若采用两排钻孔,则排距优选为0.5~1.2m,且第一排钻孔和第二排钻孔错开,有利于沥青混凝土面板1锚固连接后的稳定性。钻孔后回填弹性环氧砂浆4。环氧砂浆4是以环氧树脂为主剂,配以促进剂等一系列助剂,经混合固化后形成一种高强度、高粘结力、低弹模的固结体,具有优异的抗渗、抗冻、耐盐碱、耐弱酸防腐蚀性能,与沥青混凝土适应性好,同时可以承受施加的紧固力。锚固螺杆6间距优选0.5~0.7m。需要注意的是,此处的土工膜5预留孔需要大于锚固螺杆6的直径,目的是预留一定的滑移变形裕度。锚固螺杆6植入弹性环氧砂浆4的深度为8cm,直径1cm。由此,本实施例的土工膜5预留孔直径采用4cm。角钢7型号可以选用∠50

×

50

×

5mm~∠70

×

70

×

6mm,每隔1.5~3m断开,使其具有较好的适应变形能力。在角钢7施加紧固力后,室内试验表明0.5mpa水压下,不会出现渗漏情况。

22.对于本实施例的中高水头工程,需要第二道锚固3。如果不是,则可以只有第一道锚固2。第二道锚固3的锚固型式类同于第一道锚固2,防渗盖片8穿过第二道锚固3处的锚固螺杆6,通过不锈钢角钢7压平后螺栓紧固。此处,防渗盖片8的预留锚固孔与螺杆6直径相同即可。第二道锚固3的锚固间距适当加大至1m左右,且第二道锚固的钻孔14与第一道锚固的钻孔13平面错开,避免对沥青混凝土面板1整体性过度削弱。

23.第一道锚固2和第二道锚固3之间设有塑性填料9;塑性填料9呈鼓包设置在防渗盖片8下方被防渗盖片8完全包覆,土工膜5的边缘插入塑性填料9中。塑料填料9可以采用sr塑性止水材料等,以适应连接结构滑移变形,为土工膜5预留变形余量,并起到辅助防渗作用。

24.若工程只需要第一道锚固2,则不需要设置该塑性填料9,直接防渗盖片8延伸粘接在沥青面板1上,采用封边剂11封边。

25.防渗盖片8和沥青混凝土面板1之间设有sr底胶和塑性止水找平层10,由此可以使二者可以较好粘接,保证辅助防渗效果。防渗盖片8的边缘通过弹性封边剂11与沥青混凝土面板1连接,用以保证防渗盖片8边缘的防渗能力。

26.沥青混凝土防渗面板1下方设置填筑体12作为防渗体系的支撑结构。

27.本实施例的具体实施步骤如下:

28.步骤a:在沥青混凝土面板1的指定位置钻孔取芯,钻孔1~2排,排距0.5~1.2m,孔距0.5~1.0m,孔深8~10cm,孔径6~10cm。

29.步骤b:清孔并吹干,回填弹性环氧砂浆4,并种植锚固螺杆6。

30.步骤c:沿第一道锚固孔连线方向自下而上依次涂刷sr底胶、第一道sr塑性止水材料找平层10,将预留4cm直径孔的土工膜5套入螺杆6,上覆三元乙丙橡胶防渗盖片8和不锈钢角钢7,并采用螺栓紧固。

31.步骤d:在两道锚固之间设置塑性填料9鼓包,将第一道锚固的土工膜插入塑性填料9鼓包,并采用三元乙丙橡胶盖片8对塑性填料9鼓包整体包覆。

32.步骤e:沿第二道锚固孔连线方向自下而上依次涂刷sr底胶、第二道sr塑性止水材料找平层10,将预留1cm直径孔的三元乙丙橡胶防渗盖片8套入螺杆6和不锈钢角钢7,并采用螺栓紧固。

33.步骤f:沿沥青混凝土面板1侧方向依次涂刷sr底胶、sr材料找平层10,并延伸三元乙丙橡胶防渗盖片8,边缘采用弹性封边剂11封边处理。

34.应当指出,上述描述了本实用新型的实施例。然而,本领域技术的技术人员应该理

解,本实用新型不受上述实施例的限制,上述实施例中描述的只是说明本实用新型的原理,在不脱离本实用新型范围的前提下本实用新型还会有多种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1