狭小空间内混凝土井的施工方法与流程

1.本发明涉及建筑技术领域,特指一种狭小空间内混凝土井的施工方法。

背景技术:

2.现有技术中在施工混凝土井时,需要在开挖好的基坑内支设木模板,再浇筑混凝土形成混凝土井,但是针对现浇的小型井,如尺寸是1m*1m时,基坑内操作空间过于狭小,施工人员无法在基坑内进行模板的支设施工。

技术实现要素:

3.本发明的目的在于克服现有技术的缺陷,提供一种狭小空间内混凝土井的施工方法,以解决现有在施工狭小空间内混凝土井时施工人员无法在基坑内进行模板的支设施工的问题。

4.为实现上述目的,本发明提供了一种狭小空间内混凝土井的施工方法,包括如下步骤:

5.在开挖好的基坑内绑扎形成混凝土井的底板钢筋结构和侧墙钢筋结构,并使所述侧墙钢筋结构与所述底板钢筋结构垂直连接;

6.提供若干个第一定位杆,将若干个第一所述定位杆对应内模板组件的设计位置竖向地安装于所述底板钢筋结构上,使若干个所述第一定位杆呈间隔分布且位于所述侧墙钢筋结构的内侧;

7.提供若干个第二定位杆,将若干个第二所述定位杆对应外模板组件的设计位置竖向地安装于所述底板钢筋结构上,使若干个所述第二定位杆呈间隔分布且位于所述侧墙钢筋结构的外侧;

8.向所述基坑底部浇筑混凝土形成底板混凝土结构并埋固所述底板钢筋结构;

9.提供拼装好的内模板组件和外模板组件,将所述内模板组件套设于对应的若干个所述第一定位杆上,将所述外模板组件套设于对应的若干个所述第二定位杆上,使所述内模板组件和所述外模板组件置于所述底板混凝土结构之上并于所述内模板组件、所述外模板组件以及所述底板混凝土结构之间形成浇筑空间,并使所述第一定位杆的顶端凸伸于所述内模板组件外形成第一限位端,使所述第二定位杆的顶端凸伸于所述外模板组件外形成第二限位端;

10.提供第一限位件,将所述第一限位件安装于所述第一限位端上,通过所述第一限位件将所述内模板组件紧抵于所述底板混凝土结构上,以限制所述内模板组件的移动;

11.提供第二限位件,将所述第二限位件安装于所述第二限位端上,通过所述第二限位件将所述外模板组件紧抵于所述底板混凝土结构上,以限制所述外模板组件的移动;以及

12.于所述浇筑空间内浇筑混凝土形成侧墙混凝土结构并埋固所述侧墙钢筋结构,从而使所述侧墙混凝土结构与所述底板混凝土结构连为一体形成所述混凝土井。

13.本发明在底板钢筋结构上对应待浇筑的混凝土井的支模位置安装若干个第一定位杆和第二定位杆,先浇筑底板混凝土结构,通过第一定位杆和第二定位杆安装内模板组件和外模板组件以起到限位作用,确保在浇筑混凝土时内模板组件和外模板组件不发生偏移,浇筑完混凝土后,将内模板组件和外模板组件拆除即可,无需人员下到基坑内部进行模板的支设施工,更加方便,提高了施工效率。

14.本发明狭小空间内混凝土井的施工方法的进一步改进在于,

15.在拼装所述内模板组件和所述外模板组件时,提供内拼接板和外拼接板,将若干个所述内拼接板拼接连接形成内模板组件,将若干个所述外拼接板拼接连接形成外模板组件。

16.本发明狭小空间内混凝土井的施工方法的进一步改进在于,

17.提供侧连接板,将所述侧连接板固设于所述内拼接板的两侧;

18.在拼接所述内拼接板时将相邻两个所述内拼接板的侧连接板对贴并安装连接,并使所述侧连接板位于拼接形成的内模板组件的内侧。

19.本发明狭小空间内混凝土井的施工方法的进一步改进在于,所述内模板组件横截面呈方型状,位于所述内模板组件角部的内拼接板的一侧连接板与对应的内拼接板间的夹角成45

°

,另一侧连接板垂直于对应的内拼接板,位于所述内模板组件角部之间的内拼接板的侧连接板垂直于对应的内拼接板。

20.本发明狭小空间内混凝土井的施工方法的进一步改进在于,

21.提供上连接板和下连接板,将所述上连接板垂直地固设于所述内拼接板的顶端,将所述下连接板垂直地固设于所述内拼接板的底端;

22.在拼接所述内拼接板时,将位于上方的内拼接板的上连接板与位于下方的内拼接板的下连接板对贴且安装连接,并使所述上连接板和所述下连接板位于拼接形成的内模板组件的内侧。

23.本发明狭小空间内混凝土井的施工方法的进一步改进在于,

24.将所述内模板组件套设于对应的若干个所述第一定位杆上时,将所述内拼接板的上连接板和下连接板套设于对应的所述第一定位杆上。

25.本发明狭小空间内混凝土井的施工方法的进一步改进在于,所提供的第一定位杆为第一螺杆,所提供的第一限位件为第一螺母,将所述第一螺母螺纹连接于对应的所述第一螺杆上以将所述内模板组件紧抵于所述底板混凝土结构上。

26.本发明狭小空间内混凝土井的施工方法的进一步改进在于,所提供的第一定位杆为第一螺杆;

27.将所述第一定位杆安装于所述底板钢筋结构上时,提供第一安装管,所述第一安装管顶端敞口且底端封闭,所述第一安装管的内壁设有螺纹,将所述第一安装管竖向地安装于所述底板钢筋结构上,将所述第一螺杆的底端螺纹连接于所述第一安装管上。

28.本发明狭小空间内混凝土井的施工方法的进一步改进在于,待混凝土达到设计强度后,将所述第一螺杆从所述第一安装管上拆除。

29.本发明狭小空间内混凝土井的施工方法的进一步改进在于,待混凝土达到设计强度后,将所述第一限位件从所述第一定位杆上拆除,将所述第二限位件从所述第二定位杆上拆除,并拆除所述内模板组件和所述外模板组件。

附图说明

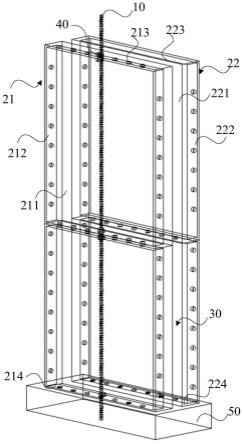

30.图1为本发明狭小空间内混凝土井的施工方法的结构示意图。

31.图2为本发明狭小空间内混凝土井的施工方法的流程图。

32.符号说明:第一定位杆10,内模板组件21,内拼接板211,侧连接板212,上连接板213,下连接板214,外模板组件22,外拼接板221,侧肋板222,上肋板223,下肋板224,浇筑空间30,第一限位件40,底板混凝土结构50。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明提供了一种狭小空间内混凝土井的施工方法,在底板钢筋结构上对应待浇筑的混凝土井的支模位置安装若干个第一定位杆和第二定位杆,通过内模板组件和外模板组件分布套设于第一定位杆和第二定位杆上以对内模板组件和外模板组件进行限位,浇筑完混凝土后,将内模板组件和外模板组件拆除即可,无需人员下到基坑内部进行模板的支设施工,更加方便,提高了施工效率。

35.下面结合附图对本发明狭小空间内混凝土井的施工方法进行说明。

36.参见图1和图2,在本实施例中,一种狭小空间内混凝土井的施工方法,包括如下步骤:

37.s101:在开挖好的基坑内绑扎形成混凝土井的底板钢筋结构和侧墙钢筋结构,并使侧墙钢筋结构与底板钢筋结构垂直连接;

38.s102:提供若干个第一定位杆10,将若干个第一定位杆10对应内模板组件21的设计位置竖向地安装于底板钢筋结构上,使若干个第一定位杆10呈间隔分布且位于侧墙钢筋结构的内侧;

39.s103:提供若干个第二定位杆,将若干个第二定位杆对应外模板组件22的设计位置竖向地安装于底板钢筋结构上,使若干个第二定位杆呈间隔分布且位于侧墙钢筋结构的外侧;

40.s104:向基坑底部浇筑混凝土形成底板混凝土结构50并埋固底板钢筋结构;

41.s105:提供拼装好的内模板组件21和外模板组件22,将内模板组件21套设于对应的若干个第一定位杆10上,将外模板组件22套设于对应的若干个第二定位杆上,使内模板组件21和外模板组件22置于底板混凝土结构50之上并于内模板组件21、外模板组件22以及底板混凝土结构50之间形成浇筑空间,并使第一定位杆10的顶端凸伸于内模板组件21外形成第一限位端,使第二定位杆的顶端凸伸于外模板组件22外形成第二限位端;

42.s106:提供第一限位件40,将第一限位件40安装于第一限位端上,通过第一限位件40将内模板组件21紧抵于底板混凝土结构50上,以限制内模板组件21的移动;

43.s107:提供第二限位件,将第二限位件安装于第二限位端上,通过第二限位件将外模板组件22紧抵于底板混凝土结构50上,以限制外模板组件22的移动;以及

44.s108:于浇筑空间内浇筑混凝土形成侧墙混凝土结构并埋固侧墙钢筋结构,从而

使侧墙混凝土结构与底板混凝土结构50连为一体形成混凝土井。

45.在本实施例中施工方法先绑扎结构钢筋,并在支模的位置安装固定若干个第一定位杆10和第二定位杆,再通过第一定位杆10和第二定位杆实现内模板组件21和外模板组件22的安装和拆卸,无需人员下到基坑内部进行支模,能够满足狭小空间的支模需求,提高了支模的施工效率,第一定位杆10和第二定位杆对内模板组件21和外模板组件22起到限位作用,避免混凝土浇筑时产生内模板组件21和外模板组件22移位、倒塌、涨模的情况。

46.参见图1,进一步的,在拼装内模板组件21和外模板组件22时,提供内拼接板221和外拼接板221,将若干个内拼接板221拼接连接形成内模板组件21,将若干个外拼接板221拼接连接形成外模板组件22。

47.参见图1,在一种具体实施方式中,提供侧连接板212,将侧连接板212固设于内拼接板211的两侧;

48.在拼接内拼接板211时将相邻两个内拼接板211的侧连接板212对贴并安装连接,并使侧连接板212位于拼接形成的内模板组件21的内侧,方便安装和拆卸。

49.参见图1,较佳的,侧连接板212沿内拼接板211的侧边通长设置,侧连接板212上设有侧连接孔,通过紧固件穿过相邻两个内拼接板211的侧连接板212的侧连接孔,以实现相邻两个内拼接板211的安装连接。

50.参见图1,进一步的,内模板组件21横截面呈方型状,位于内模板组件21角部的内拼接板211的一侧连接板212与对应的内拼接板211间的夹角成45

°

,另一侧连接板212垂直于对应的内拼接板211,位于内模板组件21角部之间的内拼接板211的侧连接板212垂直于对应的内拼接板211。

51.参见图1,更进一步的,提供上连接板213和下连接板214,将上连接板213垂直地固设于内拼接板211的顶端,将下连接板214垂直地固设于内拼接板211的底端;

52.在拼接内拼接板211时,将位于上方的内拼接板211的上连接板213与位于下方的内拼接板211的下连接板214对贴且安装连接,并使上连接板213和下连接板214位于拼接形成的内模板组件21的内侧,方便安装和拆卸。

53.参见图1,较佳的,上连接板213沿内拼接板211的顶边通长设置,上连接板213上设有上连接孔,下连接板214沿内拼接板211的底边通长设置,下连接板214上设有下连接孔,通过紧固件穿过位于上方的内拼接板211的上连接板213的上连接孔和位于下方的内拼接板211的下连接板214的下连接孔,以将位于上方的内拼接板211的上连接板213与位于下方的内拼接板211的下连接板214安装连接。

54.参见图1,更进一步的,将内模板组件21套设于对应的若干个第一定位杆10上时,将内拼接板211的上连接板213和下连接板214套设于对应的第一定位杆10上。

55.参见图1,较佳的,上连接板213和下连接板214上设有与第一定位杆10相适配的限位孔。

56.参见图1,在一种具体实施例中,提供侧肋板222,将侧肋板222固设于外拼接板221的两侧;

57.在拼接外拼接板221时将相邻两个外拼接板221的侧肋板222对贴并安装连接,并使侧肋板222位于拼接形成的外模板组件22的外侧,方便安装和拆卸。

58.参见图1,较佳的,侧肋板222沿外拼接板221的侧边通长设置,侧肋板222上设有侧

肋板孔,通过紧固件穿过相邻两个外拼接板221的侧肋板222的侧肋板孔,以实现相邻两个外拼接板221的安装连接。

59.参见图1,进一步的,外模板组件22横截面呈方型状,位于外模板组件22角部的外拼接板221的一侧肋板222与对应的外拼接板221间的夹角成45

°

,另一侧肋板222垂直于对应的外拼接板221,位于外模板组件22角部之间的外拼接板221的侧肋板222垂直于对应的外拼接板221。

60.参见图1,更进一步的,提供上肋板223和下肋板224,将上肋板223垂直地固设于外拼接板221的顶端,将下肋板224垂直地固设于外拼接板221的底端;

61.在拼接外拼接板221时,将位于上方的外拼接板221的上肋板223与位于下方的外拼接板221的下肋板224对贴且安装连接,并使上肋板223和下肋板224位于拼接形成的外模板组件22的外侧,方便安装和拆卸。

62.参见图1,较佳的,上肋板223沿外拼接板221的顶边通长设置,上肋板223上设有上肋板孔,下肋板224沿外拼接板221的底边通长设置,下肋板224上设有下肋板孔,通过紧固件穿过位于上方的外拼接板221的上肋板223的上肋板孔和位于下方的外拼接板221的下肋板224的下肋板孔,以将位于上方的外拼接板221的上肋板223与位于下方的外拼接板221的下肋板224安装连接。

63.参见图1,更进一步的,将外模板组件22套设于对应的若干个第二定位杆上时,将外拼接板221的上肋板223和下肋板224套设于对应的第二定位杆上。

64.参见图1,较佳的,上肋板223和下肋板224上设有与第二定位杆相适配的穿孔。

65.参见图1,在一种具体实施例中,所提供的第一定位杆10为第一螺杆,所提供的限位件40为第一螺母,将第一螺母螺纹连接于对应的第一螺杆上以将内模板组件21紧抵于底板混凝土结构50上。

66.参见图1,进一步的,所提供的第一定位杆10为第一螺杆;

67.将第一定位杆10安装于底板钢筋结构上时,提供第一安装管,第一安装管顶端敞口且底端封闭,第一安装管的内壁设有螺纹,将第一安装管竖向地安装于底板钢筋结构上,将第一螺杆的底端螺纹连接于第一安装管上。

68.参见图1,较佳的,在浇筑施工底板钢筋结构时,第一安装管的顶面与底板混凝土结构50的顶面平齐。

69.参见图1,在一种具体实施例中,所提供的第二定位杆为第二螺杆,所提供的限位件40为第二螺母,将第二螺母螺纹连接于对应的第二螺杆上以将外模板组件22紧抵于底板混凝土结构50上。

70.参见图1,进一步的,所提供的第二定位杆为第二螺杆;

71.将第二定位杆安装于底板钢筋结构上时,提供第二安装管,第二安装管顶端敞口且底端封闭,第二安装管的内壁设有螺纹,将第二安装管竖向地安装于底板钢筋结构上,将第二螺杆的底端螺纹连接于第二安装管上。

72.参见图1,较佳的,在浇筑施工底板钢筋结构时,第二安装管的顶面与底板混凝土结构50的顶面平齐。

73.更进一步的,待混凝土达到设计强度后,将第一螺杆从第一安装管上拆除,将第二螺杆从第二安装管上拆除。

74.在将第一螺杆从第一安装管上拆除,将第二螺杆从第二安装管上拆除之后,采用砂浆填满第一安装管和第二安装管。

75.在本实施例中,待混凝土达到设计强度后,将第一限位件40从第一定位杆10上拆除,将第二限位件从第二定位杆上拆除,并拆除内模板组件21和外模板组件22。

76.需要说明的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1