海域滩涂地区先固化后搭设满堂支架的现浇箱梁施工方法

1.本发明属于在软基上现浇箱梁技术领域,具体涉及一种海域滩涂地区先固化后搭设满堂支架的现浇箱梁施工方法。

背景技术:

2.海域滩涂地区软基特别深厚且含水量高,在这样的软基上搭设满堂支架现浇箱梁时,需事先对软基进行处理,如余亮等.海滩围垦区现浇箱梁满堂支架的地基承载处理.[j].桥隧机械&施工技术,记载的表层填土硬化处理方案(填筑60cm厚碎石层、30cm厚宕渣层,并逐层碾压密实,最后浇筑15cm厚c15素混凝土),存在总体沉降一直在持续,不能稳定的问题。该文章中采用了钢管桩处理方案,但钢管桩方案进行施工时,需要将桩打入地下深层,如何在表层承载力较低的滩涂地区进行桩基的打设也是一个较为困难的问题。常见的为从外部将钢管桩逐个往内部打设,以钢管桩顶部打设平台作为后续的施工平台,即常称的栈桥法,施工速度较慢。另一方面,滩涂地区软基深厚,钢管桩主要以摩擦桩为主,软土能够给桩提供的摩擦力有限,需要更长的桩长来使得管桩的承载力达到要求,同时也会进一步增加施工的难度、降低施工的速度。以宁波杭州湾新区十一塘高速公路工程为例,将现浇箱梁按照面积进行投影后计算,均布荷载仅为37.8kpa,远小于普通挖机等的接地压力。所以需要发明一种适合于海域滩涂地区,能充分发挥地基表面承载力,能进行快速施工且经济合理的现浇箱梁建设方法。

技术实现要素:

[0003]

本发明的目的是提供一种海域滩涂地区先固化后搭设满堂支架的现浇箱梁施工方法。

[0004]

本发明采用如下方案实现:

[0005]

一种海域滩涂地区先固化后搭设满堂支架的现浇箱梁施工方法,包括以下步骤:

[0006]

步骤1,通过原位固化处理方法,在待搭设满堂支架的海域滩涂地区表面形成厚度为1.5m~3m的人工硬壳层;

[0007]

步骤2,待步骤1所述的人工硬壳层强度满足要求后,在其上铺设厚度为30~50cm的碎石垫层;

[0008]

步骤3,在步骤2所述的碎石垫层上浇筑厚度为10~20cm的砼垫层;

[0009]

步骤4,待砼垫层硬化后,在步骤3所述的砼垫层上堆置荷载,进行地基预压;使得沉降主要发生在预压期,减少现浇箱梁浇筑期的沉降;

[0010]

步骤5,卸除步骤4中设置在砼垫层上的荷载,以砼垫层为施工平台搭设满堂支架;

[0011]

步骤6,采用相应的荷载对步骤5中的满堂支架进行预压;减小支架缝隙产生的沉降;

[0012]

步骤7,卸除步骤6中设置在满堂支架上的荷载,在满堂支架上现浇箱梁;

[0013]

步骤8,拆除满堂支架和清理场地。

[0014]

首先形成的人工硬壳层能分散、承担上部荷载,充分发挥下部软土的承载力,达到在桥梁浇筑过程中控制均匀沉降的要求,而申请号为201510302548.6,发明名称为表层土就地固化与桩组合承载的地基施工方法中的固化层只能均匀沉降,不能起到控制沉降的作用。在本方案满堂支架施工过程中,桥梁浇筑时的荷载是一种临时荷载(正常仅有7天左右),当桥梁强度形成后,其对于地基的压力减小。而地基沉降是一个漫长的过程,人工硬壳层具有能够分散上部荷载和减小渗透的作用,因此在短时间之内是能够起到控制均匀沉降的作用的。

[0015]

铺设的碎石垫层具有排水和找平效果,使得上部荷载作用下土体顶部存在排水界面,增加瞬时沉降的同时使得沉降更加均匀,减小箱梁浇筑过程中的地基沉降;砼垫层的浇筑范围既不超出固化区域,也不小于搭设满堂支架和现浇箱梁施工的范围,按箱梁投影线外扩1~2m为宜;砼垫层的作用是增加表面刚度,使得上部荷载均匀扩散,避免堆载引起局部破坏。

[0016]

具体地,步骤1所述原位固化处理方法的具体做法包括:

[0017]

步骤1.1,设计计算:计算人工硬壳层表面承载力、下卧层承载力、整体稳定性和沉降;依据现场情况和室内试验确定固化剂的配比和固化剂掺量,同时确定固化区域和固化深度;

[0018]

步骤1.2,场地准备:挖除软土地基表面杂草等杂质,整平场地,在原位固化前先通过排水设备排出待固化区域软基内的水,原位固化前先进行现场试搅,如遇搅拌头自身难以搅拌下沉土层,则先对这部分土层进行整体或局部翻挖,翻挖整平后再进行固化施工;

[0019]

步骤1.3,组装设备进场:将供电系统、供料系统、就地固化搅拌设备等运输至场地并完成组装,搅拌头安装在挖掘机上,利用挖掘机移动进场;

[0020]

步骤1.4,原位固化处理,具体包括:将固化区域划分成若干个固化区块,相邻固化区块之间有不小于5cm的搭接宽度,采用边固化边推进的形式,首先在第一个固化区块进行原位固化,待该固化区块的强度足够承受设备重量后,再站位该已固化区块继续向邻近的固化区块推进施工;搅拌设备旋转提升、下沉时都是边搅拌边喷射固化剂;

[0021]

步骤1.5,平整固化后的场地,待整个固化区域的强度满足设计要求后,进行整平。

[0022]

对软基原位搅拌加固的方法和设备是现有技术,如申请号为202110807301.5、发明名称为一种强力搅拌就地固化处理方法及搅拌装置中记载的,申请号为201510302548.6、发明名称为表层土就地固化与桩组合承载的地基施工方法中也有记载将原位土划分区域,用固化施工设备搅拌、喷射固化剂,把固化材料输送到软土地基中,在软土地基表层形成固化层,但该方法得到的固化层较浅,该方案中固化层的作用是均匀沉降,需结合管桩、水泥搅拌桩、排水板等才能共同承担上部荷载,才能起到控制沉降的作用,但是原位固化联合桩基使用会进一步增加造价,提高施工成本;而本方案中固化层是为在桥梁浇筑过程中控制均匀沉降的要求施工的。

[0023]

进一步地,搅拌提升或下沉的速率控制在10~20s/m,固化剂的喷料速率控制在80~150kg/min。搅拌提升或下沉的速度太快会导致部分淤泥土难以与固化剂混合均匀,而速度太慢会导致固化剂集聚,造成固化剂结块,影响固化土的均匀性;固化剂的喷料速率可根据现场实际操作情况进行相应调整,满足施工过程中能够均匀喷撒搅拌。

[0024]

具体地,步骤2中对人工硬壳层的强度要求是:地基承载力特征值大于桥梁施工过

程中的荷载值;经过人工硬壳层治理后的地基在预压荷载及施工荷载作用下连续24小时沉降量平均值小于1mm或者连续72小时沉降量平均值小于5mm。下卧层承载力是决定表面承载力的主要因素,此处地基承载力即为表面承载力和下卧层承载力。

[0025]

优选地,步骤4中砼垫层上堆置的荷载为混凝土预制块或砂袋,重量为之后在该砼垫层上搭设的满堂支架的重量,之后在满堂支架上现浇的混凝土重量及现浇用设备的重量之和的1.5倍。

[0026]

目前满堂支架可参考的规范为《钢管满堂支架预压技术规程》,但是该规范不涉及滩涂地区施工,在搭设满堂支架方面可以参考该本规范进行取值,该规范中:地基预压时的荷载为1.2倍荷载,支架预压采用1.1倍荷载。

[0027]

通长来说,在进行地基预压时采用较小的预压荷载则会增加相应的预压时间,若采用较大的预压荷载,会一定程度上减小预压时间,也会增加施工成本。本发明选择1.5倍的荷载,是通过现场试验及有限元验证,综合比选而来的。

[0028]

优选地,步骤6中采用吊机将混凝土预制块或砂袋均匀放置于满堂支架上,所述相应的荷载为混凝土预制块或砂袋,重量为之后在满堂支架上现浇的混凝土重量及现浇用设备的重量之和的1.1倍。

[0029]

与现有技术相比,本发明具有如下有益效果:

[0030]

本发明改变传统滩涂地基需要进行深层地基处理的方式,采用浅层地基处理方法,不但充分发挥了滩涂地基表面承载能力,实现现浇箱梁浇筑期间的沉降控制,还提高了施工效率、节约造价、缩短施工周期。

附图说明

[0031]

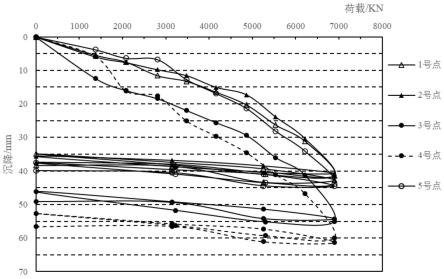

图1为实施例1中地基预压试验中部分荷载-沉降曲线;

[0032]

图2为预压试验中不同荷载作用下的沉降速率随时间变化图。

具体实施方式

[0033]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

实施例1

[0035]

宁波杭州湾新区十一塘高速公路工程项目,该项目地处杭州湾南岸海域滩涂区,属海洋ⅲ类环境(海洋氯化物环境),该区域地质状况为典型的海相沉积深厚软土地基,以粉质黏土、粉砂等地层为主,地基承载力较低。

[0036]

现场施工包括以下步骤:

[0037]

步骤1,通过原位固化处理方法,在待搭设满堂支架的海域滩涂地区表面形成人工硬壳层,具体做法如下:

[0038]

步骤1.1,设计计算:计算软土地基表面形成的人工硬壳层需要的表面承载力、下卧层承载力、整体稳定性和沉降;依据现场情况和室内试验确定固化剂的配比,确定固化区域和固化深度,该方法属于现有技术,在此不再赘述。在本实施例中,采用了425海螺牌水

泥,掺量为9%,固化深度1.5m。

[0039]

步骤1.2,场地准备:挖除软土地基表面杂草等杂质,整平场地,在原位固化前先通过排水设备排出待固化区域软基内的水,原位固化前先进行现场试搅,如遇搅拌头自身难以搅拌下沉土层,则先对这部分土层进行整体或局部翻挖,翻挖整平后再进行固化施工。

[0040]

步骤1.3,组装设备进场:将供电系统、供料系统、就地固化搅拌设备等运输至场地并完成组装,搅拌头安装在挖掘机上,利用挖掘机移动进场。

[0041]

步骤1.4,原位固化处理,具体包括:

[0042]

将固化区域划分成若干个5m

×

5m的固化区块,采用边固化边推进的形式,首先在第一个5m

×

5m的固化区块进行原位固化,相邻固化区块之间有不小于5cm的搭接宽度,待该固化区块的强度足够承受设备重量后,再站位该已固化区块继续向邻近的固化区块推进施工。根据搅拌头的施工截面,计算出区块所需用搅拌头的施工数量,搅拌过程应保证均匀喷搅。在上部土层相对较好的路段,可以进行倒退施工,即固化设备站位在未施工区块进行后退施工,对于土质较差,不具备直接站位施工条件的区域,可由两侧岸边沿长线固化一段,待固化区域强度足够承受设备重量后,再站位到已固化区段继续往里推进施工。

[0043]

在固化区块,搅拌设备竖直插入,对原位土进行原位垂直上下搅拌,为保证搅拌的均匀性,在固化处理深度范围内垂直上下多次进行搅拌;搅拌设备正向旋转逐渐深入软基搅拌,并喷射固化剂,直至达到固化设计深度,搅拌臂上具有能观测深度的可读写或设计深度的标记,以保证固化深度达标;搅拌设备反向旋转缓慢提升搅拌,并喷射固化剂,搅拌提升或下降的速率控制在10~20s/m,速度太快会导致部分淤泥土难以与固化剂混合均匀,而速度太慢会导致固化剂集聚,造成固化剂结块,影响固化土的均匀性;根据实际情况,就地固化设备操作人员可以增加空搅次数,以保证搅拌均匀。固化剂的喷料速率控制在80~150kg/min,具体速率可根据现场实际操作情况进行相应调整,满足施工过程能够均匀喷撒搅拌。

[0044]

步骤1.5,平整固化后的场地,待整个固化区域的强度满足设计要求后,本实施例中要求承载力达150kpa,进行整平,如此在固化区域形成厚度为1.5m的人工硬壳层。

[0045]

步骤2,在人工硬壳层上铺设层厚为30cm的宕渣层。

[0046]

步骤3,整平宕渣层,并在其上浇筑砼垫层,砼垫层厚度为15cm,砼垫层浇筑范围不超出宕渣层,按箱梁投影面外扩2m设置;

[0047]

步骤4,地基预压:砼垫层硬化后,为保证地基在荷载作用下的沉降量在允许范围内,对具有代表性的地段进行预压试验,试验在砼垫层上堆置混凝土预制块或砂袋进行;为缩短预压时间,预压荷载选择满堂支架的重量、满堂支架基础承受的混凝土结构恒载与现浇用钢管支架、模板重量之和的1.5倍。

[0048]

本发明针对地基预压时选择不同倍数的预压荷载进行试验,预压试验全长21天,采用数值模拟计算后得知:选择24小时沉降1mm的严格指标,1.2倍荷载施加后6天满足条件,1.5倍荷载3天满足条件,1.9倍荷载5天满足条件,2.5倍荷载7天满足条件,如图2所示,该图为本发明预压试验中,在不同荷载作用下的沉降速率随时间变化图,从图中可以看出,当荷载施加3天后沉降即能够满足要求。相应的原因在于:太大的荷载也会导致较大的沉降,这样也会增加沉降稳定的时间。因此,选择了1.5倍荷载预压3天的方式进行,本实施例中地基预压荷载是45.3kpa。

[0049]

现场地基预压试验模拟满堂支架地基的预压、卸载、桥梁浇筑荷载、卸载等过程中地基受到的加载-卸载-再加载-卸载过程,荷载分十级加载到45.3kpa,维持荷载21天,之后分三次卸载到0,静置6天后,再分三次加载到45.3kpa,维持荷载7天,再分三次卸载,得到的部分荷载-沉降曲线如图1所示。当加载到最大荷载(6890kn,46.5kpa)时5个监测点中最大沉降为60mm,最小沉降为41mm。卸载后均有反弹,卸载后最大沉降为55mm,最小沉降为37mm,回弹沉降量为4~5mm。卸载后在进行第二次加载(还是加载到最大荷载)时,沉降量为5~9mm之间,卸载后回弹量为3~5mm,所以说预压是能够消除再施加荷载时的大部分沉降的,可认为消除了大部分的塑性变形。

[0050]

步骤5,满堂支架搭设:在砼垫层上搭设满堂支架。

[0051]

步骤6,支架预压:支架预压的恒载超载系数为1.1,用混凝土预制块或砂袋加载,重量为之后在满堂支架上现浇的混凝土重量及现浇用设备的重量之和的1.1倍,主要是为了消除支架间的空隙,所以这个荷载1.1即可。预压方法与地基预压的做法均是一样的地基预压和支架预压监测过程中,当满足下列条件之一时,判定预压合格:

[0052]

a)各监测点连续24h的沉降量平均值小于1mm;

[0053]

b)各监测点连续72h的沉降量平均值小于5mm。

[0054]

步骤7,现浇箱梁施工:依托满堂支架浇筑箱梁,包括钢筋绑扎、内模支立、混凝土浇筑、预应力施工等工序。该方法属于现有技术,在此不再赘述。

[0055]

步骤8,支架拆除和场地的后序清理。

[0056]

本实施例及其他相关施工方法造价如下:

[0057]

(1)本发明所述现浇箱梁满堂支架法:就地固化处理深度1.5m(承载力≥250kpa),30cm宕渣层,15cm厚c20混凝土垫层,盘扣式满堂支架(平均高度15m),分配梁+10

×

10cm方木+15mm竹胶板底模系统,造价约为953元/

㎡

。

[0058]

(2)现浇箱梁少支架法:钢管基础φ630

×

10mm+钢横梁+321型贝雷梁+盘扣支架+分配梁+10

×

10cm方木+15mm竹胶板底模系统,造价约为1204元/

㎡

。

[0059]

(3)现浇箱梁移动模架法:下行式移动模架单台设备成本约为1800万元,以950m桥长、16.5m桥宽计算,造价约为1337元/

㎡

。

[0060]

由此可见本发明提出的施工方案与少支架法相比节约造价20.8%,与移动模架法相比节约造价28.7%。

[0061]

按照一跨的桥梁施工时间进行计算:

[0062]

(1)采用本发明现浇箱梁满堂支架方法104天即施工完成,其中固化3天,养护28天,地基预压1.5倍荷载(45.3kpa)3天,荷载堆放并静载固结20天,卸载及支架搭设并支架预压10天,再卸载、进行支模、浇筑混凝土与初凝及养护30天,拆模和脚手架10天。

[0063]

(2)现浇箱梁少支架法至少需要110天,其中钢管基础30天,钢横梁15天,321型贝雷梁15天,支架搭设并支架预压10天,卸载、进行支模、浇筑混凝土与初凝及养护30天,拆模和脚手架10天。

[0064]

(3)现浇箱梁移动模架法需要大概105天,其中模架搭设60天,浇筑15天,拆模30天。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1