利用长方形钢套施工装配式地下连续墙的方法

1.本发明涉及基坑围护体系施工技术领域,具体讲是一种利用长方形钢套施工装配式地下连续墙的方法。

背景技术:

2.地下连续墙在基坑围护体系中占据越来越重要的位置。基于施工工期、施工效率和减少施工噪音等多方面的考虑,近年来,装配式地下连续墙施工方法得到越来越广泛地推广。

3.现有技术的装配式地下连续墙的施工方法,种类繁多,施工步骤各异,如在较软土体内施工,一般包括预制地下连续墙的预制墙板,挖槽,泥浆护壁,预制墙板的吊入,预制墙板的相互固定等施工步骤。

4.但以上现有技术在较软土体的装配式地下连续墙的施工方法,仍存在以下不足:

5.1、所挖沟槽的宽度较宽,如厚度为300-400mm的预制墙板,需挖一米左右宽的沟槽,设备的台班费、工人的工资等使施工成本较高,施工速度较慢,工人劳动强度较大,施工效率相对低;且挖沟槽的泥浆护壁量较大,对施工环境造成较大的污染,同时大量泥浆护壁又进一步增加了施工成本。

6.2、由于仅靠预制墙板相互之间上下连接和左右连接,预制的地下连续墙墙板位于槽宽度中间的精确度即处于同一直线的直线度、垂直度和相互之间的连接牢固度较难把握和控制,施工质量受到一定的影响,其承载能力和安全性能仍有待于提高。

7.3、深基坑如5-15米深度左右的基坑的地下连续墙,由于仅靠预制墙板相互之间左右连接或/和上下连接,要实现较大的抗水土侧压力等承载能力及安全性能,只能依靠增加每块预制墙板的水平向厚度和钢筋的直径和密度等,既大幅度提高了材料成本即施工成本,也使吊机倾向于大型化,尤其是上下多层预制墙板的对接和安装及沿长度方向的多块预制墙板的拼接和安装,从始至终都依赖大型吊机全程吊装,其台班费相对较贵,进一步提高了施工成本。

技术实现要素:

8.本发明要解决的技术问题是,提供一种所挖沟槽的宽度仅现有技术的三分之一左右、并能大幅度提高施工效率、施工质量和地下连续墙的承载能力和安全性能且能相对节约施工成本的利用长方形钢套施工装配式地下连续墙的方法。

9.本发明的技术解决方案是,提供一种利用长方形钢套施工装配式地下连续墙的方法,包括以下施工步骤:

10.(1)预先制做矩形的钢筋混凝土的预制墙板;

11.(2)在地面标记基坑围护墙侧边施工线;

12.(3)采用旋挖桩机将钢护筒压至施工线上预定下沉桩的位置;

13.(4)采用旋挖桩机的螺旋钻杆下钻桩孔至预定深度,或采用泥浆护壁施工方式下

钻桩孔至预定深度;

14.(5)用吊机将顶部有竖向钢导轨且预制的钢筋混凝土桩置于桩孔内,用吊机吊出钢护筒,校正预制的钢筋混凝土桩的垂直度后,在桩周围的孔内浇筑并捣实混凝土并待凝固;或现场浇筑顶部有竖向钢导轨的钢筋混凝土桩,用吊机吊出钢护筒,校正钢筋混凝土桩的垂直度;竖向钢导轨高于地面高度多于一块预制墙板的高度;

15.(6)施工多根相邻的顶部有竖向钢导轨的钢筋混凝土桩:多次重复施工步骤(3)、(4)、 (5);多根竖向钢导轨的高度一致,且多根竖向钢导轨的宽度中线在基坑一侧边的同一施工线的宽度中间;

16.(7)用吊机吊来一能包住多根竖向钢导轨的长方形钢套,长方形钢套长度方向的一端为封口,另一端为容置一预制墙板的第一开口,该第一开口与该端竖向钢导轨水平向限位且竖向滑动;将长方形钢套从所包住的多根竖向钢导轨顶端下放,利用长方形钢套自身重力下滑并搁置在地面上;再脱开吊绳;

17.(8)采用小型或微型挖掘机械将长方形钢套与多根竖向钢导轨之间的土体挖走,长方形钢套则利用自身重力或外力下沉至预定标高;

18.(9)用吊机吊来多块左右相邻的预制墙板并从相邻的两根竖向钢导轨的顶端插入,每块预制墙板长度方向的两侧为竖向延伸的t字形插头,t字形插头插接在每根竖向钢导轨内侧且内侧板中间有第二开口并竖向延伸的长方形插槽中,并下放至预定标高;同时吊放左右相邻的多块预制墙板或依序逐块吊放左右相邻的多块预制墙板;相邻的两根竖向钢导轨之间插接上下方向布置的一块或多块预制墙板;

19.(10)用吊机向上抽出并吊走长方形钢套;

20.(11)多次重复施工步骤(6)、(7)、(8)、(9)、(10):施工相邻的顶部有竖向钢导轨的钢筋混凝土桩和施工相邻的多块预制墙板,直至完成整个基坑的预制墙板的施工;在施工好的竖向钢导轨内灌注混凝土并捣实;切割地面以上的钢导轨。

21.采用以上施工步骤后,本发明利用长方形钢套施工装配式地下连续墙的方法具有以下优点:

22.所挖沟槽的宽度仅为现有技术的三分之一左右,相对于现有技术挖一米左右宽的沟槽和后续的大量的泥浆护壁及相邻的预制墙板校对、拼装和连接紧固等繁琐施工步骤而言,本发明施工方法间隔几米施工一根带竖向钢导轨的钢筋混凝土桩,并利用长方形钢套采用小型或微型挖掘机械边挖边自沉或同时借助外力如挖斗辅助下压,一次性施工多块如3块、 4块或5块相邻的预制墙板,利用预制墙板自重和竖向导轨下滑的施工步骤,施工省时省力,施工周期短,施工速度快,劳动强度小,能大幅度提高施工效率,且若现场浇筑钢筋混凝土桩的泥浆护壁对环境产生的污染大幅度减少。

23.下沉钢筋混凝土预制桩或现场浇筑钢筋混凝土灌注桩和桩的垂直度矫正是很成熟的技术,采用以上施工步骤后,预制板的插接处于同一直线如同一施工线的直线度可精确把握和保证,预制墙板及整个地下连续墙的垂直度和预制墙板相互之间连接的牢固度能很好把握和控制。地下连续墙的施工质量得到大幅度提高,并能大幅度提高地下连续墙的承载能力和安全性能。

24.相对于现有预制墙板为承压和安全需要,采用较厚厚度和较多钢材而言,本发明几米长度采用一根钢筋混凝土桩,其数量相对少,加上预制墙板可制做得相对薄、钢筋可相

对少,其材料成本相对节约,加之节省三分之二挖沟槽及大量的泥浆护壁和需从始至终依赖大型吊机全程吊装厚重的预制墙板的设备台班费和人工成本,所以,大幅度降低了施工成本。

25.进一步地,步骤(7)中第一开口与该端竖向钢导轨水平向限位且竖向滑动的结构为:第一开口处的两竖边均为竖向延伸的t字形插条,该端竖向钢导轨的第二开口两侧的两端壁上均有正方形插管,正方形插管上有供各自t字形插条插入以水平向限位且中间有第三开口并竖向延伸的正方形插槽。采用以上具体结构后,从一端向另一端连续施工,如从左至右施工,一个钢套内右端的竖向钢导轨由于还没有插入预制墙板,所以可以做成封闭的右端板,虽然左端的竖向钢导轨上已插接有预制墙板,但采用以上结构既不影响已插接的预制墙板,又使长方形钢套的该端如左端能竖向滑动但水平向限位,既不影响吊装,也方便下沉,更方便长方形钢套及多根竖向钢导轨之间的挖土,进一步保证了施工效率和施工质量。

26.进一步地,t字形插条的短横的杆为圆形杆,圆形杆的底端为球形。t字形插条采用以上具体结构后,更方便长方形钢套左端的插入,插入更灵活,更方便,且水平向限位更可靠稳定。

27.进一步地,所述的第二开口两侧的两端壁的正方形插管,只在一个长方形钢套筒套住的多根竖向钢导轨中两端的竖向钢导轨上设置。采用以上结构后,既能很好地保证竖向滑动和水平向限位、不影响吊装、也方便下沉及挖土,进一步保证了施工效率和施工质量,又相对节省了原材料。

28.进一步地,每个长方形钢套的高度与每块预制墙板的高度相配,施工上下布置的一块预制墙板采用一个长方形钢套,施工上下布置的两块预制墙板采用两个长方形钢套,施工上下布置的三块预制墙板采用三个长方形钢套;上长方形钢套压在已下沉的下长方形钢套上时,利用固定在两长方形钢套两侧的多对成对连接块用螺钉固定;顶长方形钢套压在已下沉的上长方形钢套上时,利用固定在长方形钢套两侧的多对成对连接块用螺钉固定。采用以上结构后,既充分体现了长方形钢套可一次性施工左右布置的多块预制墙板的便利性、快捷性和施工效率,又不会因高度太高影响挖土、重量太重而不便于操作,以相对减少台班费用。采用连接块和螺钉上下连接,既保证了施工时长方形钢套的整体性和牢固性,又便于吊装和挖土时松开连接而便于吊装和挖土。

29.进一步地,在已挖走土体并下沉至预定标高的两个长方形钢套内施工两块预制墙板的施工步骤包括,用吊机吊来多块左右相邻的下预制墙板并从相邻的两根竖向钢导轨的顶端插入,并暂停至上长方形钢套顶部,使下预制墙板顶部高于上长方形钢套顶面,在下预制墙板顶面施工密封止水用橡胶垫或密封胶或密封止水用混凝土浆,用吊机吊来多块左右相邻的上预制墙板并从相邻的两根竖向钢导轨的顶端插入,并压至下预制墙板的顶部且公接头嵌入母接槽内,将相抵的下预制墙板与上预制墙板的连接处两侧预留的多个钢筋接头相互焊接以固定;用吊机吊起上预制板使其脱开暂停结构并下放,上预制墙板和下预制墙板在自重下落至预定标高。采用以上结构后,采用两个长方形钢套装配左右布置的多块及上下布置的两块预制墙板,使上下两块预制墙板相互之间的止水防水效果更好,连接的牢固性更好,使整个地下连续墙的整体性更好,进一步增强了提高施工效率、施工质量和地下连续墙的承载能力和安全性能且能相对节约施工成本的技术效果。

30.进一步地,在已挖走土体并下沉至预定标高的三个长方形钢套内施工三块预制墙板的施工步骤包括,下预制墙板和上预制墙板的施工步骤与上段施工步骤相同,区别在于上预制墙板下放时暂停至顶长方形钢套顶部,使上预制墙板顶部高于顶长方形钢套顶面,在上预制墙板顶面施工密封止水用橡胶垫或密封胶或密封止水用混凝土浆,用吊机吊来多块左右相邻的顶预制墙板并从相邻的两根竖向钢导轨的顶端插入,并压至上预制墙板的顶部且公接头嵌入母接槽内,将相抵的上预制墙板与顶预制墙板的连接处两侧预留的多个钢筋接头相互焊接以固定;用吊机吊起顶预制墙板使其脱开暂停结构并下放,顶预制墙板、上预制墙板和下预制墙板在自重下落至预定标高。采用以上结构后,采用三个长方形钢套装配左右布置的多块及上下布置的三块预制墙板,使上下两块预制墙板相互之间的止水防水效果更好,连接的牢固性更好,使整个地下连续墙的整体性更好,进一步增强了提高施工效率、施工质量和地下连续墙的承载能力和安全性能且能相对节约施工成本的技术效果。

31.进一步地,t字形插头外侧面有用于与混凝土锚固的若干根弧形钢筋头。采用以上结构后,预制墙板与竖向钢导轨的连接更牢固,施工质量更好,防水止水效果更好,进一步提高了地下连续墙的承载能力和安全性能。

32.进一步地,将每根竖向钢导轨隔成两个长方形插槽的隔板上有多个供混凝土相互流通的通孔。采用以上结构后,混凝土在整个竖向钢导轨内的均匀度和填充度更好,预制墙板与竖向钢导轨的连接更牢固,施工质量更好,防水止水效果更好,进一步提高了地下连续墙的承载能力和安全性能。

附图说明

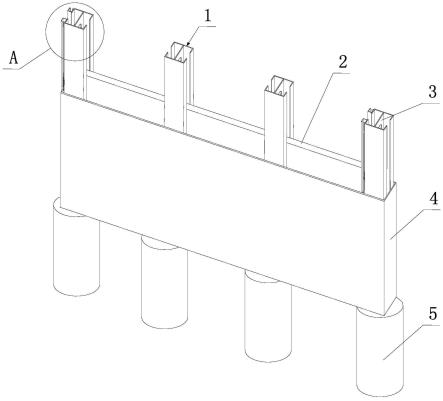

33.图1是本发明施工方法中施工上下布置的一块预制墙板的施工过程立体结构示意图 (钢导轨采用省略高度画法,未示出全部高度;钢筋混凝土预制桩采用省略高度画法,仅示出顶端部分;以下图5、图7亦同)。

34.图2是图1中a的放大结构示意图。

35.图3是图1中俯视结构示意图(左端示意出图1中没有的已施工的预制墙板,省略预制墙板左端大部)。

36.图4是图3中b的放大结构示意图。

37.图5是图1中的部分爆炸结构示意图。

38.图6是图5中c的放大结构示意图。

39.图7是本发明施工方法中施工上下布置的两块预制墙板的施工过程立体结构示意图。

40.图8是图7中d的放大结构示意图。

41.图中所示:1、竖向钢导轨,2、预制墙板,3、隔板,4、长方形钢套,5、钢筋混凝土桩,6、正方形插管,7、第二开口,8、第三开口,9、圆形杆,10、通孔,11、正方形插槽,12、t字形插头,13、长方形插槽,14、弧形钢筋头,15、t字形插条,16、第一开口,17、槽钢,18、上长方形钢套,19、下长方形钢套,20、连接块,21、孔,22、螺钉。

具体实施方式

42.下面结合附图对本发明的具体实施方式作进一步说明。在此需要声明的是,对于

这些具体实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明的各个具体实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

43.如图1、图2、图3、图4、图5、图6、图7、图8所示。

44.本发明利用长方形钢套施工装配式地下连续墙的方法,包括以下施工步骤:

45.(1)预先制做矩形的钢筋混凝土的预制墙板,可在预制墙板上预设安装吊环的吊孔,以更方便预制墙板的吊装。

46.(2)在地面标记基坑围护墙侧边施工线。

47.(3)采用旋挖桩机将钢护筒压至施工线上预定下沉桩的位置。

48.(4)采用旋挖桩机的螺旋钻杆下钻桩孔至预定深度,或采用泥浆护壁施工方式下钻桩孔至预定深度;不难理解,实际施工中,钢护筒很难达到桩孔全部深度,所以,有些软土区域仍需要泥浆护壁。

49.(5)用吊机将顶部有竖向钢导轨1且预制的钢筋混凝土桩5置于桩孔内,用吊机吊出钢护筒,校正预制的钢筋混凝土桩5的垂直度后,在桩周围的孔内浇筑并捣实混凝土并待凝固;或现场浇筑顶部有竖向钢导轨1的钢筋混凝土桩5,用吊机吊出钢护筒,校正钢筋混凝土桩5的垂直度;竖向钢导轨1高于地面高度多于一块预制墙板的高度。

50.(6)施工多根相邻的顶部有竖向钢导轨1的钢筋混凝土桩5:多次重复步骤(3)、(4)、 (5)。多次重复应做这样的理解,如图1所示,如同时施工左右布置的三块预制墙板,多次为三次。若同时施工左右布置的四块预制墙板,多次为四次。若同时施工左右布置的五块预制墙板,多次为五次。当然,考虑到起吊、回抽长方形钢套等施工方便性等因素,左右同时施工的预制墙板一般不超过五块。

51.对每次重复步骤(3)、(4)、(5)展开说明如下:

52.如从左至右,采用旋挖桩机将钢护筒压至相邻的预定下沉桩的位置。

53.采用旋挖桩机的螺旋钻杆下钻桩孔至预定深度,或采用泥浆护壁施工方式下钻桩孔至预定深度。

54.用吊机将顶部有竖向钢导轨1且预制的钢筋混凝土桩5置于桩孔内,用吊机吊出钢护筒,校正预制的钢筋混凝土桩5的垂直度后,在桩周围的孔内浇筑并捣实混凝土并待凝固;或现场浇筑顶部有竖向钢导轨1的钢筋混凝土桩5,用吊机吊出钢护筒,校正钢筋混凝土桩5的垂直度;竖向钢导轨1高于地面高度多于一块预制墙板的高度。

55.多根竖向钢导轨1的高度一致,且多根竖向钢导轨1的宽度中线在基坑一侧边的同一施工线的宽度中间。

56.参见图2-图6,上下只采用一个长方形钢套,该长方形钢套标注4即长方形钢套4。上下只安装一块预制墙板,该预制墙板标注2即预制墙板2。

57.(7)用吊机吊来一能包住多根竖向钢导轨1的长方形钢套4,长方形钢套4横向一端如右端为封口即有竖向封板,另一端如左端为容置一预制墙板2的第一开口16,该第一开口16与该端竖向钢导轨1水平向限位且竖向滑动。将长方形钢套4从所包住的多根竖向钢导轨1顶端下放,利用长方形钢套4自身重力下滑并搁置在地面上;再脱开吊绳如钢丝绳。

58.(8)采用小型或微型挖掘机械将长方形钢套4与多根竖向钢导轨1之间的土体挖走,长方形钢套4则利用自身重力或外力下沉至预定标高。所述的外力如采用挖斗下压。

59.(9)用吊机吊来多块左右相邻的预制墙板2并从相邻的两根竖向钢导轨1的顶端插入,每块预制墙板2长度方向的两侧为竖向延伸的t字形插头12,t字形插头12插接在每根竖向钢导轨1内侧且内侧板中间有第二开口7并竖向延伸的长方形插槽13中,并下放至预定标高。同时吊放左右相邻的多块预制墙板2或依序逐块吊放左右相邻的多块预制墙板2。相邻的两根竖向钢导轨1之间插接上下方向布置的一块或多块预制墙板2。这段内容可以这样理解,如每个长方形钢套4同时施工左右布置的三块预制墙板2,而每两根竖向钢导轨1之间若均插接一块预制墙板2,则可以用一台吊机或三台吊机同时吊装三块预制墙板2,也可用一台吊机从左至右逐块吊装预制墙板2。

60.(10)用吊机向上抽出并吊走长方形钢套4。

61.(11)多次重复施工步骤(6)、(7)、(8)、(9)、(10):施工相邻的顶部有竖向钢导轨1的钢筋混凝土桩5和施工相邻的多块预制墙板,直至完成整个基坑的预制墙板的施工。不难理解,因为施工步骤(6)就是重复施工步骤(3、(4)、(5),即施工相邻的顶部有竖向钢导轨1的钢筋混凝土预制桩5;而施工步骤(7)、(8)、(9)、(10)就是利用一个长方形钢套套在几根相邻钢筋混凝土预制桩5的顶部的竖向钢导轨1上,同时安装几块左右布置的预制墙板。当然包括上下为一块或多块如两块或三块的施工。

62.每个长方形钢套的高度可与每块预制墙板的高度相配,施工上下布置的一块预制墙板采用一个长方形钢套,施工上下布置的两块预制墙板采用两个长方形钢套,施工上下布置的三块预制墙板采用三个长方形钢套。上长方形钢套18压在已下沉的下长方形钢套19上时,利用固定在两长方形钢套两侧的多对成对连接块用螺钉22固定,如上长方形钢套18 与下长方形钢套19上的多对连接块20上有同轴线的孔21,可一则为通孔,另一则为螺纹孔,再用螺钉22螺接。当然,也可两个孔21均为通孔而采用螺栓螺帽固紧,即螺钉22 可用螺栓螺帽替代。顶部的连接块20及通孔可兼做吊耳。顶长方形钢套(图中未示出)压在已下沉的上长方形钢套上时,利用固定在长方形钢套两侧的多对成对连接块用螺钉固定,如顶长方形钢套与上长方形钢套上的多对连接块上有同轴线的孔,可一则为通孔,另一则为螺纹孔,再用螺钉螺接。顶部的连接板及通孔可兼做吊耳。

63.在已挖走土体并下沉至预定标高的两个长方形钢套内施工两块预制墙板的施工步骤包括,用吊机吊来多块左右相邻的下预制墙板(图中未示出)并从相邻的两根竖向钢导轨1 的顶端插入,并暂停至上长方形钢套18顶部,使下预制墙板顶部高于上长方形钢套18顶面,在下预制墙板顶面施工密封止水用橡胶垫或密封胶或密封止水用混凝土浆,用吊机吊来多块左右相邻的上预制墙板(图中未示出)并从相邻的两根竖向钢导轨1的顶端插入,并压至下预制墙板的顶部且两板的公接头嵌入母接槽内,将相抵的下预制墙板与上预制墙板的连接处两侧预留的多个钢筋接头(图中未示出)相互焊接以固定;用吊机吊起上预制板使其脱开暂停结构并下放,上预制墙板和下预制墙板在自重下落至预定标高。所述的暂停结构很简单,如利用预制墙板本身的吊孔用钢杆或钢管横插而搁置在上长方形钢套18 的顶面。

64.在已挖走土体并下沉至预定标高的三个长方形钢套内施工三块预制墙板的施工步骤包括,下预制墙板和上预制墙板的施工步骤与上段所述施工步骤相同,区别在于上预制墙板下放时暂停至顶长方形钢套(图中未示出)顶部,使上预制墙板顶部高于顶长方形钢套顶面,在上预制墙板顶面施工密封止水用橡胶垫或密封胶或密封止水用混凝土浆,用吊

机吊来多块左右相邻的顶预制墙板并从相邻的两根竖向钢导轨1的顶端插入,并压至上预制墙板的顶部且公接头嵌入母接槽内,将相抵的上预制墙板与顶预制墙板的连接处两侧预留的多个钢筋接头相互焊接以固定;用吊机吊起顶预制墙板使其脱开暂停结构并下放,顶预制墙板、上预制墙板和下预制墙板在自重下落至预定标高。

65.再抽出并吊走该长方形钢套,可将上下布置的长方形钢套的螺钉松开,再逐个调走长方形钢套。施工步骤(3)、(4)、(5)、(7)、(8)、(9)、(10)可以看成是一个施工单元,每个施工单元沿施工线从左至右依序施工,转弯处转弯后再沿另一条施工线施工,直至完成整个基坑预制墙板的施工或称安装。

66.施工步骤(11)中,在施工好的竖向钢导轨1内灌注混凝土并捣实,切割地面以上的竖向钢导轨1,可做这样的理解,不管是施工高度为一块预制墙板,或是施工高度为两块预制墙板,还是施工高度为三块预制墙板,均是从一端至另一端如从左至右的施工,只要长方形钢套内的左右布置的多块如三块预制墙板安装好后,就可以进行以下施工步骤:在施工好的如左端的三根竖向钢导轨1内灌注混凝土并捣实,切割地面以上的竖向钢导轨1,当然,右端的一根竖向钢导轨1还有待下一单元施工完后,才能施工该步骤。但具体施工顺序和施工时间可不做限定,如可先向竖向钢导轨1内灌注混凝土并捣实,再切割如采用氧割设备切割地面以上的竖向钢导轨1。也可先切割地面以上的竖向钢导轨1,再向竖向钢导轨1内灌注混凝土并捣实。又如,可安装好多个单元的预制墙板后再对竖向钢导轨1逐根进行以下施工步骤:在施工好的竖向钢导轨1内灌注混凝土并捣实,切割地面以上的竖向钢导轨1。也可待一条边沿或整个基坑多条如四条边沿的地下连续墙的预制墙板均施工完后,再逐一向每根竖向钢导轨1内灌注混凝土并捣实,或逐根切割地面以上的竖向钢导轨1。即完成整个基坑地下连续墙的施工。

67.步骤(7)中第一开口16与该端竖向钢导轨1水平向限位且竖向滑动的结构为:第一开口16处的两竖边均为竖向延伸的t字形插条15,该端竖向钢导轨1的第二开口7两侧的两端壁上均有正方形插管6,正方形插管6上有供各自t字形插条15插入以水平向限位且中间有第三开口8并竖向延伸的正方形插槽11。

68.进一步地,所述的第二开口7两侧的两端壁的正方形插管6,只在一个长方形钢套套住的多根竖向钢导轨1中两端的竖向钢导轨1上设置。

69.t字形插条15的短横的杆优选为圆形杆9,圆形杆9的底端优选为球形。

70.t字形插头12外侧面优选有用于与混凝土锚固的若干根弧形钢筋头14。

71.将每根竖向钢导轨1隔成两个长方形插槽13的隔板3上有多个供混凝土相互流通的通孔10。

72.以上所述容置t字形插条15的正方形插管6也可为长方形插管。

73.每根竖向钢导轨1可由开口相对的两根槽钢17与对分两根槽钢17的中间钢隔板3 焊接构成,两根槽钢17之间构成两侧板上的中间的第二开口7。

74.以上为从左至右施工,当然,也可以从右至左施工。

75.本发明施工方法,一般适用于较软土体的施工。较软土体如河塘淤泥堆积的土体、低洼地、沼泽地等土体。不难理解,较软土体与较硬土体是相对而言,施工土体能否适用本发明施工方法,普通技术人员完全能在施工现场判断。

76.不难理解,基坑转角处如四条边沿的直角转角处的竖向钢导轨的结构与直线上的

竖向钢导轨的结构可有不同,但较好处理,如直角转角处的竖向钢导轨可为两根焊接成一根,其中一根竖向钢导轨的内侧板的第二开口朝向一直边,其中另一根竖向钢导轨的内侧板的第二开口朝向另一直边,即两个第二开口的连线构成90

°

直角,而两根竖向钢导轨的连接处可由一块竖向延伸的钢连接板连接,该钢连接板的厚度和位置与预制墙板相同,且已转角的该根竖向钢导轨的第二开口两侧的两端壁上均固定如焊接有供该端长方形钢套的第一开口的各自t字形插条插入以水平向限位的中间有第三开口的正方形插管。

77.t字形插头12和t字形插条15为一个意思,两者可通用。所述的固定可为焊接或采用多个螺钉螺接等。本发明所涉及的零部除混凝土和密封止水材料外,均采用钢材制做。

78.以上未标注的零部件或结构或数量图中未示出。附图只是示意性的,如附图有与文字描述不一致的地方,以文字描述为准。

79.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1