一种沉井管片刃脚顶部的钢筋笼连接槽的制作方法

1.本实用新型涉及沉井式地下停车库的技术领域,尤其是一种沉井管片刃脚顶部的钢筋笼连接槽。

背景技术:

2.随着家用汽车的普及,在人口密度较大的城市,停车难已经成为困扰市民出行的较大难题,然而由于城区土地紧张,可利用空间有限,难以在已有建设的基础上开发出足够地面空间设施来有效解决停车难问题。沉井式地下停车库由于可以最大限度地减少利用有限的城区地面空间,而是向城区深部地下空间发展,同时借助于人工智能新技术,能够有效实现车库资源的最优化配置,必将成为城市未来新基建的主要内容之一。

3.沉井式竖井结构在设计过程中,根据规范要求,在沉井埋深较大且周围土体中具有较高地下水位情况下为了满足沉井底部封底结构抵抗土体和水压力产生的较大荷载作用,需要在沉井底板以下填充较大厚度的素混凝土,然而由于素混凝土的抗弯拉应变较低,需要填充的混凝土厚度和体积较大,并不能充分发挥混凝土的作用性能。另外,由于封底素混凝土与沉井底板和井壁之间也是通过素混凝土接触面的粘结应力进行连接,并不能有效确保封底混凝土与沉井结构连接为一个整体来共同工作,此时的封底素混凝土对沉井自身结构的抗浮和抗倾覆性能的改善效果并不明显。当前,沉井结构施工过程中,为了降低开挖掘进过程中井壁土体的围护成本,往往采用水下施工的方法(即不排水施工),当开挖深度较大时,就不具备人工水下安装封底钢筋结构的施工可行性。为了解决这对工程矛盾,急需一种沉井管片刃脚顶部的钢筋笼连接槽。

技术实现要素:

4.本实用新型的目的是根据上述现有技术的不足,提供了一种沉井管片刃脚顶部的钢筋笼连接槽,由固定钢筋、连接钢筋以及导向钩组成,导向钩可钩连于钢筋笼结构,实现了对钢筋笼结构的定位与安装。

5.本实用新型目的实现由以下技术方案完成:

6.一种沉井管片刃脚顶部的钢筋笼连接槽,其特征在于:所述钢筋笼连接槽沿沉井底部管片的刃脚的圆周方向设置,所述钢筋笼连接槽包括固定钢筋、连接钢筋以及导向钩,所述固定钢筋设于所述沉井底部管片和所述刃脚的连接处,所述连接钢筋一端同所述固定钢筋连接、其另一端延伸至所述沉井底部管片内并同所述沉井底部管片内的钢筋连接,所述导向钩一端同所述固定钢筋连接。

7.所述固定钢筋包括相连接的第一固定钢筋和第二固定钢筋,所述第一固定钢筋和所述第二固定钢筋分别设于所述沉井底部管片和所述刃脚的内壁。

8.所述连接钢筋包括第一连接钢筋、第二连接钢筋、第三连接钢筋以及第四连接钢筋,所述第一连接钢筋、所述第二连接钢筋、所述第三连接钢筋以及所述第四连接钢筋分别设于所述第一固定钢筋顶端、所述第一固定钢筋和所述第二固定钢筋的连接处、所述第二

固定钢筋中端以及所述第二固定钢筋的底端,所述第三连接钢筋分别同所述第一连接钢筋和第二连接钢筋相斜交连接。

9.所述导向钩包括依次连接的第一约束钢筋、第二约束钢筋以及导向钢筋,所述第一约束钢筋水平或倾斜设置且其一端同所述第二固定钢筋底端连接,所述第二约束钢筋竖向设置,所述导向钢筋朝向远离所述沉井底部管片内壁的一侧倾斜设置,所述第二约束钢筋与所述第一固定钢筋间留有间隙。

10.本实用新型的优点是:结构简单,实现了对钢筋笼结构的定位与安装。

附图说明

11.图1为本实用新型钢筋笼连接槽的安装示意图;

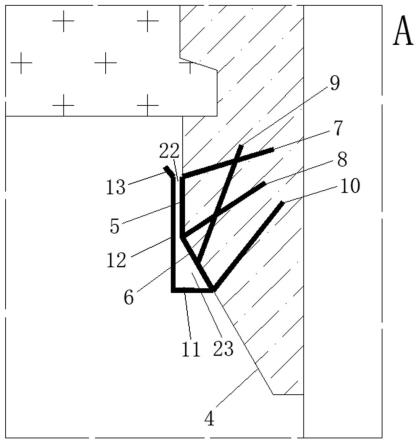

12.图2为图1中a的放大图;

13.图3为本实用新型钢筋笼结构的结构示意图;

14.图4为本实用新型锥形钢筋笼的安装示意图。

具体实施方式

15.以下结合附图通过实施例对本实用新型特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

16.如图1-4所示,图中标记1-23分别表示为: 管片1、钢筋笼连接槽2、结构底板3、刃脚4、第一固定钢筋5、第二固定钢筋6、第一连接钢筋7、第二连接钢筋8、第三连接钢筋9、第四连接钢筋10、第一约束钢筋11、第二约束钢筋12、导向钢筋13、圆形连接环14、倾斜钢筋15、底部环向架立筋16、顶部环向架立筋17、竖向连接筋18、径向连接筋19、扇形槽20、锥形钢筋笼21、导向槽22、安装槽23。

17.实施例:如图1-2所示,本实施例涉及一种沉井管片刃脚顶部的钢筋笼连接槽,用于对沉井底部封底混凝土层中钢筋笼结构的安装,沉井主要由管片1组成,并且沉井底部管片上设有刃脚4,而钢筋笼连接槽2沿沉井底部管片的刃脚4的圆周方向设置。钢筋笼连接槽2包括固定钢筋、连接钢筋以及导向钩,固定钢筋设于沉井底部管片和刃脚4的连接处,连接钢筋一端同固定钢筋连接、其另一端延伸至沉井底部管片内并同沉井底部管片内的钢筋进行绑扎连接,导向钩一端同固定钢筋连接。固定钢筋包括相连接的第一固定钢筋5和第二固定钢筋6,第一固定钢筋5和第二固定钢筋6分别设于沉井底部管片和刃脚4的内壁。连接钢筋包括第一连接钢筋7、第二连接钢筋8、第三连接钢筋9以及第四连接钢筋10,第一连接钢筋7、第二连接钢筋8、第三连接钢筋9以及第四连接钢筋10分别设于第一固定钢筋5顶端、第一固定钢筋5和第二固定钢筋6的连接处、第二固定钢筋6中端以及第二固定钢筋6的底端,第三连接钢筋9分别同第一连接钢筋7和第二连接钢筋8相斜交连接,以提高钢筋笼连接槽2的稳定性。导向钩包括依次连接的第一约束钢筋11、第二约束钢筋12以及导向钢筋13,第一约束钢筋11水平设置(或倾斜设置,并且第一约束钢筋11的倾斜方向与与导向钢筋13的倾斜方向相反)且其一端同第二固定钢筋6底端连接,第二约束钢筋12竖向设置并且第二约束钢筋12顶端与第一固定钢筋5顶端等高,导向钢筋13朝向远离沉井底部管片内壁的一侧倾斜设置,第二约束钢筋12与第一固定钢筋5间留有间隙。钢筋笼连接槽2的导向钩与钢筋笼结构钩连,可对钢筋笼结构进行定位与安装。

18.本实施例中,钢筋笼连接槽2可与一种钢筋笼结构配合使用。如图3和图4所示,该钢筋笼结构包括圆形钢筋笼以及安装于圆形钢筋笼顶部的圆形连接环14,圆形钢筋笼与圆形连接环14间通过倾斜钢筋15连接,圆形连接环14直径大小大于圆形钢筋笼直径大小且圆形连接环位于圆形钢筋笼外侧,可以保证钢筋笼连接槽2的导向钩与圆形连接环14钩连,防止钢筋笼连接槽2的导向钩与圆形钢筋笼钩连,并且圆形连接环14和圆形钢筋笼直径均小于沉井内径,便于钢筋笼结构下沉。钢筋笼连接槽2的导向钩与钢筋笼结构的圆形连接环14固定过程如下:钢筋笼结构下沉时,圆形连接环14在导向钢筋13的导向下逐渐进入第二约束钢筋12与第一固定钢筋5形成的导向槽22内,该导向槽22可以起到限位和导向的作用,接着圆形连接环14进入由第二约束钢筋12、第二固定钢筋6、第一约束钢筋11形成的安装槽23内,该安装槽23用于安装圆形连接环14,最后当钢筋笼结构下沉至沉井底部时,圆形连接环14与第一约束钢筋11钩连,并将圆形连接环14与钢筋笼连接槽2的导向钩绑扎在一起。圆形钢筋笼包括若干层沿钢筋笼结构高度方向设置的圆形钢筋笼单体,每层圆形钢筋笼单体均由底部环向架立筋16、顶部环向架立筋17、竖向连接筋18以及径向连接筋19组成;圆形钢筋笼最顶层的圆形钢筋笼单体的顶部环向架17立筋通过倾斜钢筋15同圆形连接环14连接,径向连接筋19的一端延伸至圆形钢筋笼的圆心处,每层圆形钢筋笼单体上均形成有若干扇形槽20。根据封底混凝土层设计高度要求,圆形钢筋笼可以由多层圆形钢筋笼单体沿高度方向叠合组成,即底部环向架立筋16可以既作为上层圆形钢筋笼单体的底部环向架立筋16,同时也是相邻下层圆形钢筋笼单体的顶部环向架立筋17,除顶层的圆形钢筋笼单体的顶部环向架立筋17通过倾斜钢筋15同圆形连接环14连接以外,其它层的顶部环向架立筋17均不与圆形连接环14连接。本实施例中,圆形钢筋笼仅设置有一层圆形钢筋笼单体。当沉井需要在其底部进行扩底时(即封底混凝土层的半径超过沉井的半径),可在圆形钢筋笼单体的每个扇形槽20内放置锥形钢筋笼21(锥形钢筋笼21内侧结构小,外侧结构大,并且锥形钢筋笼21尺寸要小于扇形槽20),在钢筋笼结构下沉到沉井的底部后,通过机械臂将锥形钢筋笼21沿圆形钢筋笼单体的径向方向向外移动(根据需要确定锥形钢筋笼21向外移动的长度),并且锥形钢筋笼21未完全移出,仍留有足够的结构在扇形槽20内,方便锥形钢筋笼21同圆形钢筋笼单体绑扎连接。

19.如图1-4所示,本实施例还具有以下施工方法:

20.1、在沉井底部管片的刃脚4的圆周方向上设置若干钢筋笼连接槽2。

21.2、在沉井内下沉钢筋笼结构,当钢筋笼结构下沉至沉井底部时,钢筋笼连接槽2的导向钩与钢筋笼结构钩连,并将钢筋笼连接槽2的导向钩与钢筋笼结构绑扎在一起,实现了对钢筋笼结构的定位与固定。此外,钢筋笼结构的高度由封底混凝土层的厚度确定。

22.3、在钢筋笼结构安装完成后,在钢筋笼结构处浇筑混凝土,形成封底混凝土层,然后在封底混凝土层上部设置结构底板3,结构底板3与管片1相互咬合。

23.虽然以上实施例已经参照附图对本实用新型目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本实用新型作出各种改进和变换,故在此不一一赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1