地下连续墙预埋钢筋接驳器的定位保护装置及其施工方法

本发明属于建筑施工领域,涉及一种地下连续墙预埋钢筋接驳器的定位保护装置及其施工方法。

背景技术:

1、目前地下车站深基坑围护结构普遍采用地下连续墙,在地下车站施工过程中为了保证各层楼板与地下连续墙可靠连接,常采用的方案是在地下连续墙中预埋钢筋接驳器实现地下连续墙与车站主体结构之间的连接,通过地下连续墙上的钢筋接驳器将车站的主体结构载荷传递到持力层上,承担了传递地面施工荷载、楼板和梁柱节点自重的任务。

2、在实际施工过程中,常见多个预埋钢筋接驳器定位高低不齐、偏斜以及预埋钢筋接驳器丝牙被凿坏、锈蚀的问题,以上问题会导致预埋钢筋接驳器无法使用,使得地下车站的主体结构无法将载荷传递给地下连续墙,可能会造成车站主体结构产生裂缝、渗漏等情况,从而影响地下车站的使用寿命。目前,施工方常使用植筋的方法来解决预埋钢筋接驳器因破坏而无法使用而使得地下车站的主体结构无法将载荷传递给地下连续墙的问题,但植筋的方法增加了施工成本。

技术实现思路

1、本发明实施例的目的在于提供一种地下连续墙预埋钢筋接驳器的定位保护装置,以解决施工过程中常见的预埋钢筋接驳器定位高低不齐、偏斜以及预埋钢筋接驳器丝牙被凿坏、锈蚀导致无法使用的问题。

2、本发明实施例的另一目的在于提供一种地下连续墙预埋钢筋接驳器的定位保护装置的施工方法。

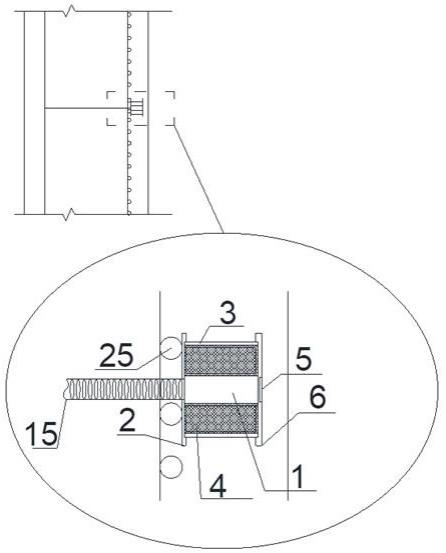

3、本发明实施例所采用的技术方案是:地下连续墙预埋钢筋接驳器的定位保护装置,包括:

4、定位器,定位器设置在预埋钢筋接驳器的外侧,对预埋钢筋接驳器进行定位;

5、定位底板,定位底板与地下连续墙横筋焊接,预埋钢筋接驳器和定位器安装在定位底板上,地下连续墙锚筋贯穿定位底板与预埋钢筋接驳器连接;

6、钢侧板,钢侧板设置在定位器的两侧,对定位器进行保护;

7、钢封盖,钢封盖设置在预埋钢筋接驳器、定位器和钢侧板顶部;

8、钢侧板底部与定位底板连接,钢侧板顶部与钢封盖连接。

9、进一步的,所述的定位底板上预留第一钢侧板限位槽、地下连续墙锚筋孔、第一接驳器限位孔以及第一定位器限位槽;

10、所述的钢封盖上预留第一螺栓孔、第二钢侧板限位槽、第二定位器限位槽以及第二接驳器限位孔;

11、所述的预埋钢筋接驳器底部设置在对应的第一接驳器限位孔内、顶部设置在对应的第二接驳器限位孔内;

12、所述的钢侧板底部设置在第一钢侧板限位槽内、顶部设置在第二钢侧板限位槽内;

13、所述的定位器底部设置在对应的第一定位器限位槽内、顶部设置在对应的第二定位器限位槽内;

14、所述的地下连续墙锚筋穿过地下连续墙锚筋孔与对应的第一接驳器限位孔内的预埋钢筋接驳器连接;

15、第一螺栓穿过钢封盖上的第一螺栓孔与预埋钢筋接驳器螺纹连接,将预埋钢筋接驳器、定位底板、钢侧板、定位器以及钢封盖连接为一体。

16、进一步的,所述的定位底板上安装有多个预埋钢筋接驳器;

17、所述的钢侧板设置在多个定位器的两侧;

18、所述的钢封盖安装在多个定位器和预埋钢筋接驳器顶部;

19、所述的钢封盖上开设有多个第一螺栓孔,多个第一螺栓通过对应的第一螺栓孔与多个预埋钢筋接驳器一一对应连接。

20、进一步的,所述的第一螺栓的螺帽和螺杆的中心位置为中空结构;

21、所述的螺帽和螺杆的中空结构内放置有定位器;

22、所述的第一螺栓孔由第一螺杆孔和螺帽孔组成,螺帽孔的孔口处设置有可拆卸的螺栓保护盖;

23、所述的地下连续墙锚筋孔的直径与地下连续墙锚筋的直径相同,第一接驳器限位孔的圆心与地下连续墙锚筋孔的圆心重合;

24、所述的第二钢侧板限位槽、第二定位器限位槽和第二接驳器限位孔均位于钢封盖内侧,螺帽孔位于钢封盖外侧;

25、所述的第二接驳器限位孔与螺帽孔之间通过第一螺杆孔连通,第一螺杆孔的圆心、螺帽孔的圆心与第二接驳器限位孔的圆心重合。

26、进一步的,每个所述的预埋钢筋接驳器由两个可拆卸连接的定位器配合包围;

27、所述的定位底板上相邻的两个预埋钢筋接驳器的定位器可拆卸连接。

28、进一步的,每个所述的预埋钢筋接驳器的两个定位器的相接处分别设置有l形的定位器侧翼,每个定位器侧翼组成l形的两个板上均预留有第二螺栓孔;

29、每个所述的预埋钢筋接驳器的两个定位器的定位器侧翼通过与第二螺栓孔匹配的第二螺栓可拆卸连接;

30、相邻的两个定位器的定位器侧翼通过与第二螺栓孔匹配的第二螺栓可拆卸连接。

31、进一步的,所述的钢侧板靠近定位器的一侧预留与多个定位器的定位器侧翼一一对应的第三定位器限位槽;

32、所述的第三定位器限位槽与定位器的定位器侧翼匹配卡接。

33、进一步的,在多个定位器与钢侧板之间设置充气气囊,相邻的两个充气气囊连通;

34、每个所述的充气气囊上设置有贯穿钢侧板的外接充气孔嘴,外接充气孔嘴上设置有可拆卸的橡胶保护塞。

35、本发明实施例所采用的技术方案是:如上所述的地下连续墙预埋钢筋接驳器的定位保护装置的施工方法,包括以下步骤:

36、步骤s1:确定预埋钢筋接驳器的规格型号、布置间距,沿预埋钢筋接驳器布置方向,在定位底板上标注出预埋钢筋接驳器一端连接的地下连续墙锚筋的位置,按照地下连续墙锚筋的直径大小在定位底板上开孔,形成地下连续墙锚筋孔;

37、步骤s2:按照预埋钢筋接驳器的外径大小在地下连续墙锚筋孔的基础继续开孔,形成第一接驳器限位孔,确定定位器的厚度,在定位底板内侧沿定位器边缘预留第一定位器限位槽;

38、步骤s3:确定钢侧板的厚度,在定位底板上对称位置预留第一钢侧板限位槽;

39、步骤s4:根据定位器的定位器侧翼的厚度,在钢侧板内侧开槽第三定位器限位槽,开槽方向垂直于定位底板;

40、步骤s5:确定第一螺栓的规格型号,根据预埋钢筋接驳器的内孔圆心位置,在钢封盖对应位置上按照第一螺栓的螺杆的直径大小开孔形成第一螺杆孔,第一螺杆孔的开孔深度等于钢封盖的厚度;

41、步骤s6:根据第一螺栓的螺帽的直径大小在第一螺杆孔位于钢封盖外侧处继续开孔形成螺帽孔,开孔深度等于第一螺栓的螺帽的高度与螺栓保护盖的厚度之和;

42、步骤s7:在钢封盖内侧对称位置预留第二钢侧板限位槽,第二钢侧板限位槽与定位底板上的第一钢侧板限位槽对应;

43、步骤s8:在钢封盖内侧沿定位器边缘预留第二定位器限位槽,第二定位器限位槽与定位底板上的第一定位器限位槽对应;

44、步骤s9:组装所述的地下连续墙预埋钢筋接驳器的定位保护装置,完成所述的地下连续墙预埋钢筋接驳器的定位保护装置的安装施工。

45、进一步的,所述的步骤s9的具体过程如下:

46、首先,通过地下连续墙锚筋孔将定位底板穿过地下连续墙锚筋,并将定位底板与地下连续墙横筋焊接;

47、然后,依次安装预埋钢筋接驳器和定位器,相邻的两个定位器采用第二螺栓连接,各个定位器连接完成后要保证所有预埋钢筋接驳器处于同一水平线上,且要保证预埋钢筋接驳器和定位器完全卡入对应的第一接驳器限位孔和第一定位器限位槽内;

48、接着,安装钢侧板,安装完成后要保证两块钢侧板完全嵌入对应的第一钢侧板限位槽内,并保证定位器的定位器侧翼卡入对应的第三定位器限位槽内;

49、最后,安装钢封盖,保证预埋钢筋接驳器、定位器、钢侧板完全嵌入对应的第二接驳器限位孔、第二定位器限位槽、第二钢侧板限位槽内后,旋入放置有定位器的第一螺栓并盖好螺栓保护盖;

50、步骤s4中,沿第三定位器限位槽布设方向,第一条第三定位器限位槽的宽度和最后一条第三定位器限位槽的宽度均等于定位器的定位器侧翼的厚度,其余第三定位器限位槽的宽度等于定位器的定位器侧翼的厚度的两倍。

51、本发明实施例的有益效果是:

52、1.在预埋钢筋接驳器四周形成了稳定的由定位器、钢侧板、钢封盖等组成的钢支撑结构,用于承受来自水下混凝土的荷载,避免了预埋钢筋接驳器受到直接荷载,同时避免了在后续地下连续墙凿毛时对预埋钢筋接驳器造成破坏;通过将第一螺栓打入预埋钢筋接驳器内,避免了地下连续墙在灌注水下混凝土时混凝土进入预埋钢筋接驳器内侧,造成预埋钢筋接驳器丝牙破坏、锈蚀,提高了预埋钢筋接驳器的成活率,避免了后期因预埋钢筋接驳器无法正常使用而进行植筋补救,节省了大量的人力物力以及财力;解决了施工过程中预埋钢筋接驳器丝牙被凿坏、锈蚀导致无法使用的问题;

53、2.通过在预埋钢筋接驳器四周设置定位器,避免了在地下连续墙钢筋笼吊装过程中因与槽壁碰撞而造成预埋钢筋接驳器发生角度或标高上出现偏差,解决了施工过程中常见的预埋钢筋接驳器定位高低不齐、偏斜导致无法使用的问题;

54、3.装置材质为钢材,自身强度高;能在水下混凝土灌注时,利用定位器对钢侧板的多点简支特点,合理减小水下混凝土冲击力作用在定位底板、定位器、钢侧板及钢封盖组成的钢支撑结构上时产生的弯矩,实现装置的自保护;

55、4.对地下连续墙预埋的钢筋接驳器进行有效的定位和保护,该定位保护装置施工方便,并且在后续完成地下连续墙与车站主体结构连接后,可对定位器等部件进行回收,重复利用率高。

- 还没有人留言评论。精彩留言会获得点赞!