一种碎裂岩长微型钢管桩施工方法与流程

本发明属于深基坑开挖,具体涉及一种碎裂岩长微型钢管桩施工方法。

背景技术:

1、在上软下硬地层深基坑开挖施工中,往往为了控制工程建设投资,设计上选用吊脚桩围护结构方式较多,上部第四系地层和风化岩层中采用钻孔混凝土灌注桩,下部采用微型钢管桩,在基坑中施工钢管桩占用施工直线工期时间较长,导致基坑开挖工期时间长,在碎裂岩钻孔施工中,孔洞周边碎裂岩块易脱落掉块,造成钢管桩安装困难,需要扩孔;潜孔钻在深长钻孔成孔过程中,出现钻头飘移而发生斜孔,垂直度偏差控制难度较大。基坑开挖后,经常会发现钢管桩侵入结构净空现象,造成钢管桩需要被切割,增大基坑开挖施工风险。为避免发生上述情况,而影响钢管桩施工质量,需要对碎裂岩层施工中长微型钢管桩工艺进行技术研究。

2、例如,中国专利申请号为cn202310449691.2的专利申请文件公开了一种填石层微型钢管桩高桩架潜孔锤跟管钻进注浆成桩方法,包括以下施工步骤:

3、1)、平整施工场地,定位桩位;

4、2)、在所述施工场地布置潜孔钻机,所述潜孔钻机具有纵向布置的高桩架,所述高桩架上设有沿着高桩架上下移动的动力头,所述高桩架上设有上下提拉微型钢管的提拉结构;

5、3)、布置整体式的微型钢管以及钻杆,所述微型钢管的底部设有管靴;所述钻杆的顶部与动力头连接,所述钻杆的底部连接有偏心钻头,所述偏心钻头穿过管靴,延伸至所述管靴的下方,所述钻杆自上而下抵压着管靴;

6、4)、利用所述动力头驱动钻杆带动偏心钻头在桩位朝下正向钻进,形成依序穿过填石层、填土层以及岩层的钻孔;所述微型钢管在钻杆的抵压下,随所述钻杆同步朝下钻进,所述微型钢管的底部嵌入在岩层中;当所述钻孔达到设定深度后,将所述钻杆从微型钢管中提出;

7、5)、通过注浆设备往所述钻孔中高压灌注水泥砂浆,直至所述水泥砂浆灌满整个钻孔,所述水泥砂浆包裹了微型钢管,待所述水泥砂浆凝固后,所述水泥砂浆与微型钢管形成微型钢管桩。

8、上述现有技术采用潜孔锤跟管钻进的方式,在实际的应用过程中即存在:孔洞周边碎裂岩块易脱落掉块,造成钢管桩安装困难的技术问题。

9、由此,基于现有技术存在的上述技术问题,本发明提出了一种碎裂岩长微型钢管桩施工方法。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种碎裂岩长微型钢管桩施工方法,本发明采用以下技术方案:

2、所述碎裂岩长微型钢管桩施工方法,包括:

3、步骤1,基坑开挖到位后,测量放线定桩位,将所放桩位进行编号;

4、步骤2,钢管桩加工,所述钢管桩包括第一节钢管桩和第n节钢管桩,所述第一节钢管桩的上方连通有第n节钢管桩,在所述第一节钢管桩下方的管壁上钻设注浆孔,所述第一节钢管桩的尾部为锥形,在所述第n节钢管桩的头部和尾部分别套丝和攻丝以获得外螺纹和内螺纹,在所述第一节钢管桩的头部套丝以获得外螺纹,所述外螺纹能够配合于所述内螺纹;

5、步骤3,采用履带式液压潜孔钻机进行钻孔,将所述履带式液压潜孔钻机定位;

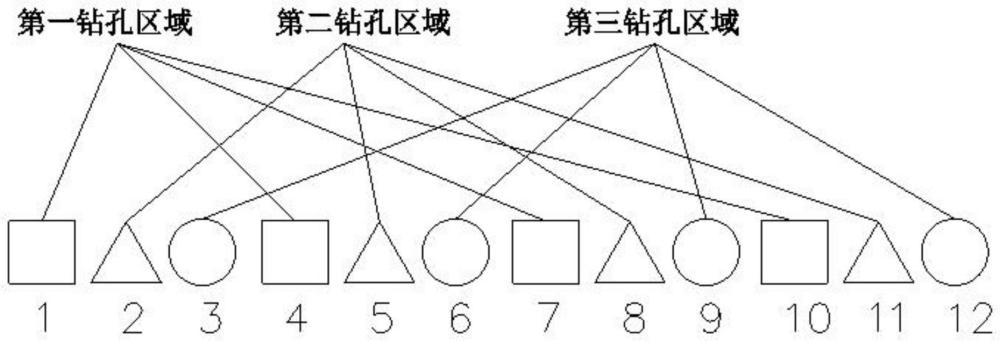

6、步骤4,根据所述编号将钻孔区域划分为第一钻孔区域、第二钻孔区域和第三钻孔区域,所述第一钻孔区域、所述第二钻孔区域和所述第三钻孔区域依次钻孔;

7、步骤5,采用超声波检测仪扫描检测成孔质量,包括孔径、孔深、孔壁光洁度、垂直度和沉渣厚度,对于不符合允许偏差要求的钻孔更换扩孔钻头进行扩孔或采用偏心钻头进行修正;

8、步骤6,安装所述钢管桩,在地面用管钳拧紧所述第一节钢管桩和所述第n节钢管桩,采用汽车吊整体吊装所述钢管桩下放;

9、步骤7,采用单液注浆机注浆,其中,注浆液为m30纯水泥浆液,采用立式水泥浆拌合机搅拌,注浆水灰比为0.45~0.5,注浆压力为0.3mpa~0.5mpa,注浆时,采用多次注浆,注浆管采用橡胶软管,注浆管伸至孔底,注浆从孔底开始,注浆压力由小逐步分级加大,直至注浆浆液冒出地面为止。

10、进一步地,步骤1中,所述钢管桩施工开孔位置较设计轮廓线外放至少150mm。

11、进一步地,步骤1中,所述定桩位处埋设钢护筒,护筒直径为200mm,长度为500mm。

12、进一步地,步骤3中,将所述履带式液压潜孔钻机移动至所述钢管桩位,调整钻机机架水平并使钻机机架稳定,推动所述履带式液压潜孔钻机肘节操纵阀手柄以控制各个相关油缸,实现钻架导轨的俯仰、摆动、补偿和钻臂的俯仰动作。

13、进一步地,步骤3中,将所述履带式液压潜孔钻机的液压系统压力调整到15mpa,升起钻架,将钻架和钻杆调整到垂直状态,对准所述钢管桩桩位中心,下放钻具,钻头距离钢护筒顶面30mm时停止,用水平靠尺和全站仪测量钻杆的垂直度,安装防尘罩和导向固定限位装置。

14、进一步地,步骤4中,在所述钻孔区域的碎裂岩层中钻孔直径较设计值放大0.2倍。

15、进一步地,步骤4中,在所述钻孔区域钻孔时,孔口处采用慢档低速钻进,待钻杆能稳定后,调整到高速档钻进,每钻进3m接长钻杆一次,直至设计钻孔深度,同时采用靠尺测量钻杆垂直度情况,钻进过程中根据电流表读数变化情况,通过调压机构随时调整钻具轴压。

16、进一步地,步骤4中,在所述钻孔区域钻孔过程中若发生有掉块现象,采用注水泥浆液回填孔,其中,注水泥浆液的水灰比为1:0.5~0.8,为加快施工进度,在注水泥浆液中掺入速凝剂,待终凝后重新钻孔。

17、进一步地,步骤4中,在所述钻孔区域钻孔过程中发现碎裂岩层裂隙伴随地下水渗出,注入双组份水泥浆液,双组份水泥浆液的成份为水泥浆和水玻璃,注浆压力为0.3mpa-0.5mpa,水玻璃浓度为35be',水泥浆水灰比为1:1,双组份浆液水泥浆液与水玻璃体积比为1:0.7-0.8。

18、进一步地,步骤4中,在所述钻孔区域钻孔到达设计深度后,反复提升钻具0.9-1.1m,利用空压机的高气压气体将沉渣和孔内积水吹出孔外。

19、进一步地,步骤6中,所述钢管桩连接时,采用接头错位形式,接头错开率50%以上。

20、进一步地,步骤6中,在所述钢管桩末端钻两个对称吊装孔,用钢丝绳锁扣锁住吊装所述钢管桩,使所述钢管桩处于垂直状态,平稳后整体下放安装,入孔前采用人工稳住所述钢管桩的管体。

21、本发明的有益效果是:

22、1、本发明所述碎裂岩长微型钢管桩施工方法,钢管桩采用车内外丝套接方式,减少现场焊接工艺,减少动火作业,施工工艺简单方便,安全可靠;相比于焊接钢管桩,采用螺纹连接的钢管桩在碎裂岩层中外表更光滑,管径一致,焊接会产生小角度折角,增加了下放的难度,易卡管,另一方面焊疤高度影响钢管外径,易卡管,容易导致孔洞周边碎裂岩块易脱落掉块;

23、2、本发明所述碎裂岩长微型钢管桩施工方法,在长微型钢管桩施工过程中,由于钢管桩较深,垂直度偏差控制难度较大,采用合理的桩位外放值,更有利于减少钢管桩侵限被切割的风险,提高基坑开挖安全稳定性;

24、3、本发明所述碎裂岩长微型钢管桩施工方法,孔口采用钢护筒的方式能够防止表层坍孔,另一方面,通过高压气体可检测是否存在窜孔现象,同时采用分区域的跳钻方式,减少窜孔现象;

25、4、本发明所述碎裂岩长微型钢管桩施工方法,采用扩钻的方式一次性成孔,避免重复作业,耽误施工进度,钢管桩安装采用接头错开安装方法,避免接头位于同一截面,增加钢管桩整体稳定性;

26、5、本发明所述碎裂岩长微型钢管桩施工方法,通过注入纯水泥浆液或双组份水泥及水玻璃浆液,固结碎裂岩块,阻隔地下水进入孔内,加固桩周边岩体,提高钢管桩成桩质量,从而提高了基坑开挖安全性;同时通过注浆对岩层地下水封堵,增加了一道止水屏障,提高了混凝土结构的防水性能。

- 还没有人留言评论。精彩留言会获得点赞!