一种挖掘机双电机回转系统及控制方法与流程

本发明涉及一种挖掘机双电机回转系统及控制方法,属于新能源工程机械领域。

背景技术:

1、挖机的电动化推动了电回转技术在挖机上的应用,相比于传统液压马达驱动的回转系统,电回转传动效率高,而且可以实现制动能量回收,将会进一步提高挖机的作业能效。针对挖掘机回转系统的电动化,现有技术实现了单电机回转构型及控制方法在挖机上的应用,但是没有涉及面向大吨位挖机的双电机回转。

技术实现思路

1、本发明提供了一种挖掘机双电机回转系统及控制方法,解决了背景技术中披露的问题。

2、为了解决上述技术问题,本发明所采用的技术方案是:

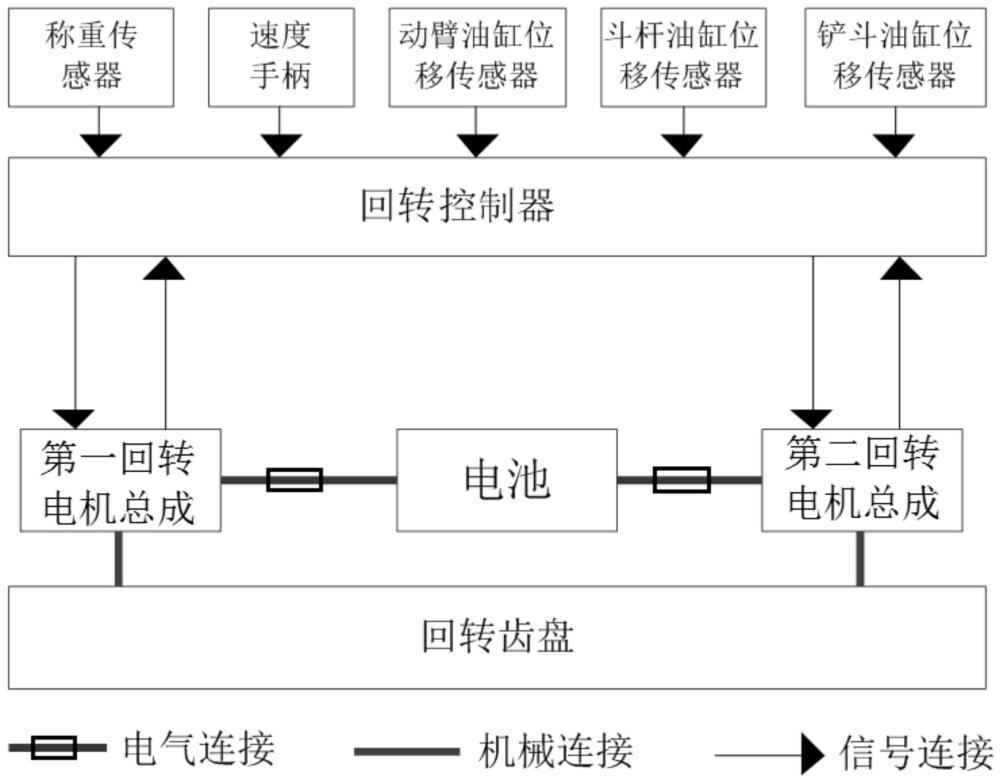

3、一种挖掘机双电机回转系统,包括回转控制器、第一回转电机总成和第二回转电机总成;第一回转电机总成和第二回转电机总成均与挖掘机回转齿盘啮合;回转控制器根据接收的速度手柄开度、铲斗内实际载重、转台回转速度、动臂油缸位移、斗杆油缸位移和铲斗油缸位移,向第一回转电机总成和第二回转电机总成发送控制指令。

4、铲斗内实际载重采用与回转控制器连接的称重传感器采集,各动作机构的油缸位移采用与回转控制器连接的位移传感器采集。

5、一种挖掘机双电机回转系统的控制方法,包括:

6、根据速度手柄开度和实际回转速度,确定回转模式;

7、根据回转模式、速度手柄开度、铲斗内实际载重、实际回转速度、动臂油缸位移、斗杆油缸位移和铲斗油缸位移,计算回转模式下的需求扭矩;

8、以第一回转电机总成和第二回转电机总成的总效率最高为目标,对需求扭矩进行分配;

9、根据回转模式和分配结果,向第一回转电机总成和第二回转电机总成发送控制指令。

10、回转模式包括回转驱动模式、回转滑行模式、回转制动模式、回转锁止模式和回转换向模式。

11、根据速度手柄开度和实际回转速度,确定回转模式,包括:

12、若速度手柄开度为0、且实际回转速度大于回转电机制动转速阈值,则回转模式为回转制动模式;

13、若速度手柄开度为0、且实际回转速度不大于回转电机制动转速阈值,则回转模式为回转锁止模式;

14、若速度手柄开度为非0、且实际回转速度对应的方向与目标回转方向相反,则回转模式为回转换向模式;其中,目标回转速度和方向根据速度手柄开度确定;

15、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度增大、且实际回转速度大于目标回转速度,回转模式为回转滑行模式;

16、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度增大、且实际回转速度为0或实际回转速度不大于目标回转速度,回转模式为回转驱动模式;

17、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度减小、且实际回转速度不大于目标回转速度或实际回转速度不大于回转电机制动转速阈值,回转模式为回转滑行模式;

18、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度减小、且实际回转速度大于目标回转速度或实际回转速度大于回转电机制动转速阈值,回转模式为回转制动模式;

19、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度不变、上一时刻的回转模式为回转驱动模式/回转滑行模式/回转制动模式、且实际回转速度不大于目标回转速度,回转模式为回转驱动模式;

20、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度不变、上一时刻的回转模式为回转驱动模式/回转滑行模式/回转制动模式、且实际回转速度大于目标回转速度,回转模式为回转制动模式;

21、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度不变、上一时刻的回转模式为回转换向模式、且实际回转速度不大于目标回转速度,回转模式为回转换向模式;

22、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度不变、上一时刻的回转模式为回转换向模式、且实际回转速度大于目标回转速度,回转模式为回转制动模式;

23、若速度手柄开度为非0、实际回转速度对应的方向与目标回转方向相同、速度手柄开度不变、且上一时刻的回转模式为回转锁止模式,回转模式为回转锁止模式。

24、根据回转模式、速度手柄开度、铲斗内实际载重、实际回转速度、动臂油缸位移、斗杆油缸位移和铲斗油缸位移,计算回转模式下的需求扭矩,包括:

25、若回转模式为回转滑行模式或回转锁止模式,需求扭矩为0;

26、若回转模式为回转驱动模式,将速度手柄开度对应回转速度作为目标回转速度,根据目标回转速度和实际回转速度差值,采用分段pid算法,计算需求扭矩,其中,需求扭矩方向和目标回转速度方向相同;pid算法参数根据铲斗内实际载重、动臂油缸位移、斗杆油缸位移和铲斗油缸位移确定;

27、若回转模式为回转制动模式,将速度手柄开度对应回转速度作为目标回转速度,根据目标回转速度和实际回转速度差值,采用分段pid算法,计算需求扭矩,其中,需求扭矩方向和目标回转速度方向相反;

28、若回转模式为回转换向模式、且实际回转速度对应的方向与目标回转方向相反,将0作为目标回转速度,根据目标回转速度和实际回转速度差值,采用分段pid算法,计算初始需求扭矩,根据初始需求扭矩和预设的制动扭矩系数,计算最终的需求扭矩;

29、若回转模式为回转换向模式、且实际回转速度为0或实际回转速度对应的方向与目标回转方向相同,将速度手柄开度对应回转速度作为目标回转速度,根据目标回转速度和实际回转速度差值,采用分段pid算法,计算初始需求扭矩,根据初始需求扭矩和预设的驱动扭矩系数,计算最终的需求扭矩。

30、根据铲斗内实际载重、动臂油缸位移、斗杆油缸位移和铲斗油缸位移确定pid算法参数,包括:

31、分别计算各动作机构的油缸位移相对于油缸总行程的行程百分比;其中,动作机构包括动臂、斗杆和铲斗;

32、根据各动作机构油缸行程百分比,从预设的行程系数表中获取各动作机构油缸行程系数;其中,行程系数表中存储有映射的行程百分比和行程系数;

33、根据各动作机构油缸行程系数,计算各动作机构的回转阻力矩贡献系数;

34、根据各动作机构的回转阻力矩贡献系数,计算总的回转阻力矩贡献系数;

35、根据总的回转阻力矩贡献系数和铲斗内实际载重,从预设的参数表中,获取pid算法参数;其中,参数表中存储有映射的pid算法参数、总的回转阻力矩贡献系数、铲斗内实际载重。

36、采用分段pid算法计算扭矩的公式为:

37、

38、式中,t(k)为第k个控制周期采用分段pid算法计算出的扭矩,p1、l1、d1为pid算法参数,δv(k)为第k个控制周期的目标回转速度和实际回转速度的差值,δv(k-1)为第k-1个控制周期的目标回转速度和实际回转速度的差值,δv(i)为第i个控制周期的目标回转速度和实际回转速度的差值。

39、以第一回转电机总成和第二回转电机总成的总效率最高为目标,对需求扭矩进行分配,公式为:

40、若需求扭矩大于当前转台回转速度下第一回转电机总成和第二回转电机总成输出的最大扭矩之和,第一回转电机总成和第二回转电机总成均按照最大扭矩输出;

41、若需求扭矩不大于当前转台回转速度下第一回转电机总成和第二回转电机总成输出的最大扭矩之和,分配需求扭矩的公式为:

42、优化目标函数,max{x*eff1+y*eff2}

43、

44、式中,x和y分别为第一回转电机总成和第二回转电机总成的扭矩百分比,eff1为第一回转电机总成分配的扭矩百分比为x时的效率值,eff2为第二回转电机总成分配的扭矩百分比为y时的效率值,treq为需求扭矩,tmax为当前转台回转速度下回转电机总成允许的最大输出扭矩。

45、控制指令包括:

46、需求扭矩非0时,向第一回转电机总成和第二回转电机总成发送各自分配到的扭矩指令;

47、需求扭矩为0、且回转模式为回转锁止模式时,向第一回转电机总成和第二回转电机总成发送电磁制动指令。

48、本发明所达到的有益效果:1、本发明根据速度手柄开度、铲斗内实际载重、实际回转速度、动臂油缸位移、斗杆油缸位移和铲斗油缸位移控制两台回转电机总成,采用双电机回转构型,实现了大吨位挖掘机的电动回转;2、本发明按回转模式进行控制,并且结合载重以及动臂、斗杆、铲斗姿态变化对挖机回转阻力矩的影响,计算需求扭矩,提高驱动扭矩和制动扭矩的控制精度,解决单一扭矩计算方式导致的回转冲击大或动作响应慢的问题;3、本发明根据回转电机总成的效率特性动态分配两个回转电机总成的扭矩,在保证回转动力性和制动性的基础上,使两个回转电机总成的总效率最高。

- 还没有人留言评论。精彩留言会获得点赞!