易装拆式基坑支护结构的制作方法

本技术涉及基坑支护,尤其是涉及一种易装拆式基坑支护结构。

背景技术:

1、基坑是在基础设计位置按基底标高和基础平面尺寸所开挖的土坑,其中深基坑是指开挖深度超过5米(含5米),或深度虽未超过5米,但地质条件和周围环境及地下管线特别复杂的工程。基坑支护,是为保证地下结构施工及基坑周边环境的安全,对基坑侧壁及周边环境采用的支挡、加固与保护措施。

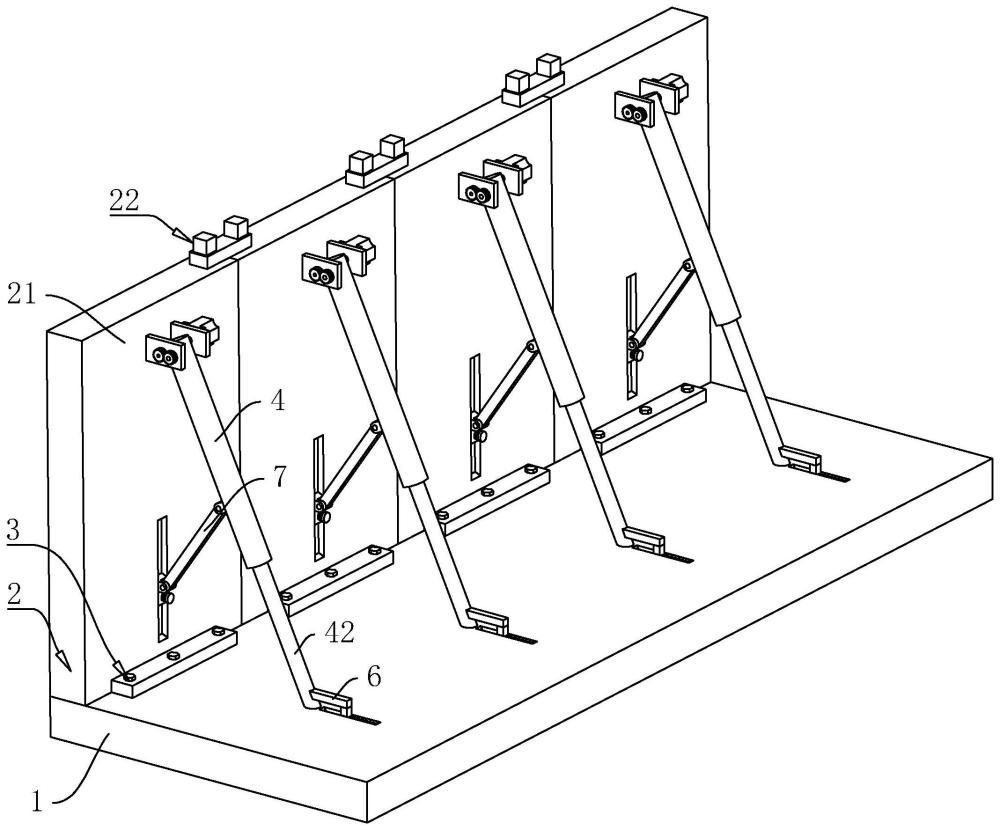

2、相关技术中,设计有一种基坑支护结构,参照图1,包括设置于基坑底壁的底板1和设置于基坑侧壁的抵接板2,底板1和抵接板2相互靠近的一侧焊接固定;使用时,将底板1抵接于基坑的底壁,将抵接板2抵接于基坑的侧壁,从而对基坑内壁进行支撑。

3、针对上述中的相关技术,当施工结束以后,需要将基坑内的支护结构进行拆卸,但是抵接板和底板经过焊接加工,难以分离,从而导致工作人员在拆卸的过程中需要通过其它工具才能对其进行拆卸,不仅提高了工人的劳动量,而且耽误了工程的进度。

技术实现思路

1、为了便于施工结束后,工作人员快速对支护结构进行拆卸,本技术提供一种易装拆式基坑支护结构。

2、本技术提供的一种易装拆式基坑支护结构采用如下的技术方案:

3、一种易装拆式基坑支护结构,包括设置于基坑底壁的底板和设置于基坑侧壁的抵接板,所述抵接板包括若干安装板和设置于相邻安装板之间的连接件,所述连接件用于将相邻安装板进行固定,每一所述安装板和底板之间均设置有固定件,所述固定件用于将对应安装板固定于底板上。

4、通过采用上述技术方案,将抵接板拆分成若干安装板,并通过连接件将相邻安装板进行固定,再通过固定件将对应安装板安装于底板上,从而当基坑施工结束后,便于工作人员快速对基坑支护结构进行拆卸,不仅减少了工人的劳动量,而且提高了工程的进度。

5、作为优选,每一所述安装板远离基坑侧壁的一侧设置有调节管,所述调节管的侧壁设置有辅助杆,所述辅助杆转动连接于安装板上,所述调节管的内壁沿长度方向滑动连接有调节杆,所述调节管上设置有驱动组件,所述驱动组件用于驱动调节杆沿调节管内壁滑移,所述调节杆远离调节管的一端抵接于底板远离基坑底壁的一侧,每一所述安装板上设置有控制件,所述控制件用于驱动对应调节管发生转动。

6、通过采用上述技术方案,控制件带动调节管发生转动,此时辅助杆同步发生转动,直至调节管和安装板之间的夹角达到指定位置,再通过驱动组件带动调节杆沿调节管内壁的长度方向发生移动,以使得调节杆远离调节管的一端抵接于底板远离基坑底壁的一侧,此时调节杆、调节管形成的整体与安装板、底板构成三角结构,从而提高了抵接板对基坑侧壁,底板对基坑底壁抵接时的稳定性。

7、作为优选,所述驱动组件包括转动杆、锥齿轮组、驱动丝杆和联动件,所述转动杆转动连接于调节管的内部,所述锥齿轮组用于连接转动杆和驱动丝杆,所述调节管的内壁沿长度方向开设有供调节杆滑移的滑移槽,所述驱动丝杆转动连接于滑移槽内壁,所述调节杆螺纹连接于驱动丝杆的侧壁,所述联动件用于连接转动杆和调节管,以使得调节管转动时,转动杆同步转动。

8、通过采用上述技术方案,当控制件带动调节管发生转动时,联动件带动转动杆发生转动,转动杆通过锥齿轮组带动驱动丝杆发生转动,以使得调节杆沿滑移槽内壁的长度方向发生移动,从而当调节管停止转动时,调节杆抵接于底板远离基坑底壁一侧,进而无需工作人员分两步操作,有效提高了基坑支护结构的装拆效率。

9、作为优选,所述联动件包括第一主动齿轮、第一从动齿轮、对接杆、第二主动齿轮、第二从动齿轮,所述第一主动齿轮设置于辅助杆的侧壁,所述第一从动齿轮设置于对接杆的侧壁,所述第一主动齿轮、第一从动齿轮相互啮合,所述对接杆转动连接于安装板上,所述转动杆和辅助杆同轴设置,所述转动杆的端部贯穿辅助杆的端部,所述第二主动齿轮设置于对接杆的侧壁,所述第二从动齿轮设置于转动杆的侧壁,所述第二主动齿轮、第二从动齿轮相互啮合。

10、通过采用上述技术方案,当控制件带动辅助杆发生转动时,辅助杆带动第一主动齿轮发生转动,第一主动齿轮通过与第一从动齿轮的相互啮合带动对接杆发生转动,以使得第二主动齿轮发生转动,再通过第二主动齿轮和第二从动齿轮的相互啮合带动转动杆发生转动,以使得驱动丝杆在锥齿轮组的带动下发生转动,不仅提高了基坑支护结构的装拆效率,而且节省了电能的消耗。

11、作为优选,所述底板设置有若干稳固杆,所述稳固杆和调节杆的数量一致,所述稳固杆和调节杆一一对应设置,所述调节杆的侧壁开设有供对应稳固杆端部插设的稳固槽,每一所述稳固杆靠近底板的一端设置有第一燕尾块,所述底板上开设有供对应第一燕尾块滑移沿长度方向滑移的第一燕尾槽,每一所述第一燕尾块的侧壁设置有第一弹性件,所述第一弹性件远离对应第一燕尾块的一端设置于对应第一燕尾槽内壁。

12、通过采用上述技术方案,当调节杆的端部抵接于底板远离基坑底壁的一侧后,第一燕尾块在第一弹性件的作用下沿第一燕尾槽内壁的长度方向发生移动,以使得稳固杆的端部插设于稳固槽内壁,从而提高了调节杆的端部抵接于底板上的稳定性,进而提高了调节杆、调节管形成的整体与安装板、底板构成三角结构的稳定性。

13、作为优选,每一所述调节管的侧壁转动连接有加强杆,每一所述加强杆远离调节管的一端转动连接有第二燕尾块,每一所述安装板上开设有供对应第二燕尾块沿长度方向滑移的第二燕尾槽,每一所述安装板上设置有锁止件,所述锁止件用于将对应第二燕尾块固定于第二燕尾槽内壁。

14、通过采用上述技术方案,当控制件带动调节管发生转动时,加强杆同步发生转动,此时加强杆端部的第二燕尾块同步沿第二燕尾槽内壁的内壁长度方向发生移动,再通过锁止件将第二燕尾块固定于第二燕尾槽内壁,从而通过加强杆进一步提高了安装板对基坑侧壁、底板对基坑底壁抵接时的稳定性。

15、作为优选,所述锁止件包括锁止杆和第二弹性件,所述第二燕尾块的侧壁贯穿开设有供锁止杆端部穿过的移动孔,所述第二燕尾槽内壁开设有供锁止杆端部插设的锁止槽,所述第二弹性件套设于锁止杆上,所述第二弹性件的一端设置于锁止杆的侧壁,所述第二弹性件的另一端设置于第二燕尾块的侧壁。

16、通过采用上述技术方案,当第二燕尾块移动至第二燕尾槽内壁后,将第二弹性件在锁止杆的作用下沿移动孔内壁的长度方向发生移动,直至锁止杆的端部插设于锁止槽内壁,从而将第二燕尾块位于安装板上的位置进行固定。

17、作为优选,所述连接件包括连接杆和设置于连接杆两端的插杆,所述插杆和安装板一一对应设置,所述安装板远离底板的一端开设有供对应插杆插设的插槽。

18、通过采用上述技术方案,将连接杆两端的插杆一一对应插设于对应插槽内壁,从而将相邻安装板固定,进而便于工作人员对基坑支护结构进行装拆。

19、作为优选,所述连接件还包括两个拉动杆、两个推动杆、两个扭簧和两个第三弹性件,所述拉动杆和插杆一一对应设置,所述插杆的端部沿长度方向开设有供对应拉动杆滑移的拉动槽,所述拉动杆的侧壁开设有让位槽,所述推动杆和拉动杆一一对应设置,所述推动杆转动连接于对应让位槽内壁,所述扭簧和推动杆一一对应设置,所述扭簧套设于对应推动杆上,所述扭簧的一端设置于对应推动杆的侧壁,所述扭簧的另一端设置于对应让位槽内壁,所述拉动槽的侧壁开设有供对应推动杆端部转动的推动槽,所述插槽的侧壁开设有供对应推动杆端部插设的定位槽,所述第三弹性件和拉动杆一一对应设置,所述第三弹性件的一端设置于对应拉动杆的端部,所述第三弹性件远离对应拉动杆的一端设置于对应拉动槽内壁。

20、通过采用上述技术方案,当插杆插设于对应插槽内壁时,推动杆嵌设于对应让位槽内壁,此时第三弹性件处于拉伸状态;当插杆完全插设于对应插槽内壁时,松开拉动杆,拉动杆在第三弹性件的作用下朝向拉动槽的底壁移动,以使得推动杆在对应扭簧的作用下发生转动,直至推动杆插设于对应定位槽内壁,从而提高了插杆插设于对应插槽内壁的稳定性,进而提高了相邻安装板连接的稳定性。

21、作为优选,所述固定件包括导向杆和固定螺栓,所述导向杆设置于对应安装板靠近底板的一端,所述底板远离基坑底壁的一侧开设有供导向杆插设的导向槽,所述安装板上贯穿开设有供固定螺栓远离栓头一端穿过的安装孔,所述底板上开设有供固定螺栓远离栓头一端螺纹插设的固定螺纹槽。

22、通过采用上述技术方案,当导向杆插设于导向槽内壁,安装板和底板相互靠近的一侧发生抵接,然后将固定螺栓远离栓头的一端穿过安装孔的内壁,直至固定螺栓远离栓头的一端螺纹连接于固定螺纹槽内壁,从而将安装板固定于底板上,进而便于工作人员对基坑支护结构进行装拆。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.将抵接板拆分成若干安装板,并通过连接件将相邻安装板进行固定,再通过固定件将对应安装板安装于底板上,从而当基坑施工结束后,便于工作人员快速对基坑支护结构进行拆卸,不仅减少了工人的劳动量,而且提高了工程的进度。

25、2.控制件带动调节管发生转动,此时辅助杆同步发生转动,直至调节管和安装板之间的夹角达到指定位置,再通过驱动组件带动调节杆沿调节管内壁的长度方向发生移动,以使得调节杆远离调节管的一端抵接于底板远离基坑底壁的一侧,此时调节杆、调节管形成的整体与安装板、底板构成三角结构,从而提高了抵接板对基坑侧壁,底板对基坑底壁抵接时的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!