一种凹形核岛筏基底板的施工方法与流程

本发明涉及筏基底板混凝土制备,尤其涉及一种凹形核岛筏基底板的施工方法。

背景技术:

1、目前,核电厂反应堆中大量采用了新型的凹形核岛筏基底板结构形式,其主要结构特点是两侧外包钢板,内浇筑自密实混凝土形成组合墙体或楼板结构,钢板起到钢筋的作用且在浇筑混凝土时成为模板。此类结构模块可以提前在工厂预制,然后运输到现场安装就位浇筑混凝土,可以缩短整个项目的土建安装工期。

2、按照现有技术施工层段划分及制定的施工方案,在核电机组反应堆基坑的混凝土浇筑(fcd)阶段,凹形核岛筏基底板的施工步骤如下:

3、步骤1:下部的底板部分;

4、步骤2:在剩余的水平钢衬里的下部安装工字钢龙骨,并在工字钢龙骨的上表面进行找平,确定找平层;

5、步骤3:在找平层的上表面安装斜截面及环廊道的竖向钢衬里;

6、步骤4:施工环廊道下部的底板。

7、在施工过程中,核电大体积筏基底板混凝土一次整体浇筑平面面积、截面尺寸大,混凝土浇注初期,混凝土凝结产生大量的水化热,由于混凝土不良导热性能,水化热在混凝土内部大量积聚,不易散发,导致混凝土内部的温度急剧上升,而混凝土表面热量可以直接散发至外部,积聚不多,升温不高,这就形成了内高外低的温差;这种内外温差造成混凝土内部产生温差应力,当应力超过混凝土抗拉强度时,就会导致出现混凝土温度裂缝。

8、此外,以上步骤2-4的实施均需在fcd阶段之后依次逐一施工,这种施工工艺流程,具有工序复杂、施工周期长、质量控制难度大等诸多不利因素。

技术实现思路

1、本发明的目的是针对现有技术存在的问题与不足,提供一种凹形核岛筏基底板的施工方法,有效控制施工精度,显著提高施工效率与施工质量、简化施工工序、缩短安装工期、降低安全风险。

2、为解决上述问题,本发明采用以下技术方案:

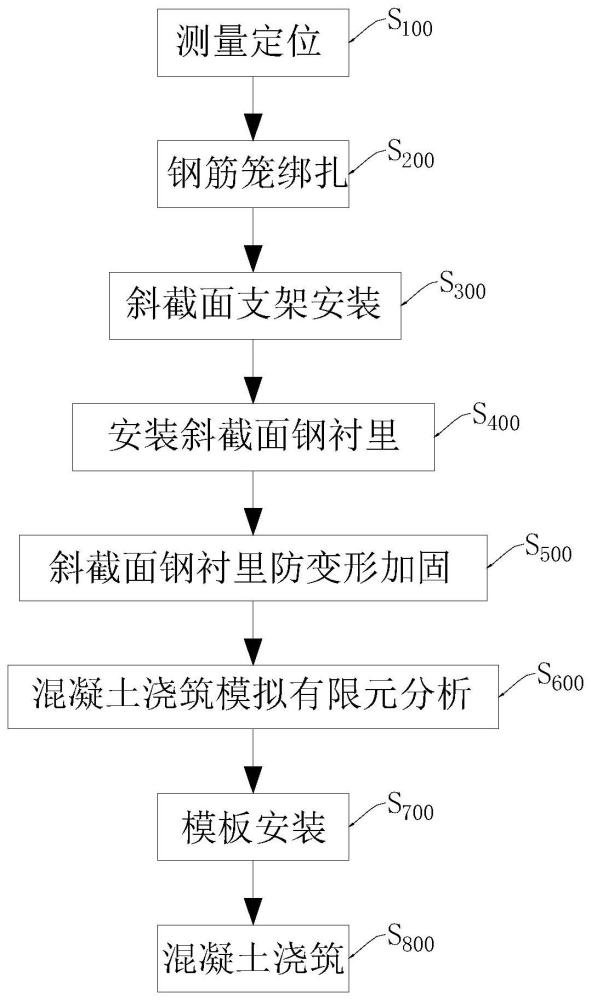

3、一种凹形核岛筏基底板的施工方法,所述施工方法包括如下步骤:

4、s100:测量定位;

5、利用全站仪测量定位筏基底板的圆心十字线、半径外轮廓线以及筏基底板标高控制线;

6、s200:钢筋笼绑扎;

7、根据测绘的圆心十字线、半径外轮廓线以及筏基底板标高控制线,绑扎多层结构钢筋以形成凹形核岛筏基底板的内部钢筋笼模块;

8、s300:斜截面支架安装;

9、在所述内部钢筋笼模块上安装斜截面支架埋件,预制单片斜截面支架,并用斜撑、水平撑将所述单片斜截面支架绕所述内部钢筋笼模块的内圈一周进行吊装连接形成整体;

10、s400:安装斜截面钢衬里;

11、在所述斜截面支架上测量定位参考标高和筏基底板内径基准线,并在所述筏基底板的外圈支撑梁上放出筏基底板外径基准线和构件位置线;

12、确定标识0°、90°、180°、270°方向基准线和角度控制线;

13、参考放出的参考标高和基准线,提前在斜截面支架上焊接型钢、支撑梁上点焊半径限位钢板;

14、根据斜截面钢衬里的数量,确定吊点数量,并在斜截面钢衬里组合件的两端设置牵引绳,在所述斜截面钢衬里组合件的下口设辅助吊点,并用钢板卡夹住斜截面钢衬里的底部;

15、全部吊装就位后,调整斜截面钢衬里组合件的焊缝间隙及焊缝位置,并同步调整斜截面垂直度,点焊固定;

16、s500:斜截面钢衬里防变形加固;

17、在斜截面钢衬里的辅助支架上焊接防变形加固结构;

18、s600:混凝土浇筑模拟有限元分析;

19、通过有限元分析仿真计算,确定筏基底板混凝土施工设计参数;

20、s700:模板安装;

21、在底板模板外侧立面采用工具式弧形模板,并安装次龙骨和主龙骨;

22、s800:混凝土浇筑;

23、采用斜向分层与全面分层的浇筑形式,将底板划分为若干个浇筑区域,并从中心向四周方向浇筑。

24、进一步的,在s200当中,所述钢筋笼绑扎的步骤包括;

25、s210:结构钢筋施工;

26、采用直径40mm、hrb500e钢筋共计6层主筋,并在底板中部设计2层双层双向布置的直径25mm的构造钢筋;

27、在底板中部设计2层双层双向布置的直径为25mm的构造钢筋,钢筋连接采用直螺纹套筒进行连接,接头百分率不大于50%;

28、待底部第1、2、3、4层钢筋安装完成后,安装钢筋支架、钢衬里支架及支撑梁支架;

29、进行第5、6层钢筋绑扎;

30、s220:在筏基底板的侧面增设一层抗裂钢筋网,用于控制混凝土表面收缩裂缝。

31、进一步的,在步骤s300当中,所述斜截面支架安装的具体步骤包括:

32、步骤s310:斜截面支架设计;

33、环向每7.5度设置一榀底板钢衬里支撑结构,所述底板钢衬里支撑结构包括i字钢立柱、拉结角钢、环向立柱、联系杆和支撑梁,所述拉结角钢设置在i字钢立柱的顶部,所述联系杆设在环向立柱的顶部;

34、步骤s320:安装斜截面支架埋件;

35、步骤s330:预制单片斜截面支架,并将斜截面支架底部与斜截面支架埋件点焊牢固;

36、步骤s340:采用斜撑、水平撑将每片所述斜截面支架间连接成整体,并与底部钢筋进行点焊加固。

37、进一步的,在s400当中,所述调整斜截面垂直度的具体步骤包括:

38、使用线坠及钢直尺检查斜截面板的垂直度偏差,明确需要调整的偏差数;

39、在斜截面角钢背肋与钢筋之间焊接丝杠;

40、通过旋转微调斜截面的垂直度,调整完垂直度后,将斜截面与立架连接固定;

41、利用4.5m样板尺进行弧度检测,并利用1m样板尺进行局部凹凸度检测。

42、进一步的,在步骤s400和步骤s500当中,所述斜截面支架的焊接采用半自动气保焊或手工电弧焊,所述斜截面钢衬里的焊接采用手工电弧焊。

43、进一步的,在步骤s500当中,所述斜截面钢衬里防变形加固的具体步骤包括:

44、步骤s510:在斜截面辅助支架的最上端设置环形槽钢,并与支架立柱进行焊接;

45、步骤s520:使用φ25以上钢筋或者l76*6角钢将斜截面的背肋角钢与斜截面支架连接。

46、进一步的,在步骤s600中,所述混凝土浇筑模拟有限元分析的具体步骤包括:

47、步骤s610:筏基底板混凝土采用b40、抗渗性w8、抗冻性f100、坍落度160±30mm、体积重量不小于2350kg/m3;

48、步骤s620:采用有限元分析对混凝土仿真计算,在筏基表面增加抗裂钢筋网片,控制入模温度;

49、步骤s630:采用梁单元建立工装平台及角钢,采用板单元建立斜截面,对型钢工装进行有限元分析结构强度。

50、进一步的,在步骤s700中,所述模板安装的具体流程为:

51、步骤s710:定位放线:根据图纸放量定位半径线、角度轴线及基准控制线;

52、步骤s720:平均设置4层高强拉杆,所述高强拉杆拉结在钢衬里型钢支架的水平横梁上;

53、步骤s730:钢筋连接杆的一端拉结到型钢支架槽钢水平横梁上,与槽钢腹板搭接焊接;

54、步骤s740:钢丝网选用双层8000目钢丝网,次龙骨为50*100mm木枋水平间距为200mm,主龙骨为48mm钢管,拉杆采用16mm高强拉杆+12mm的钢筋拉结到基础底部钢筋或型钢支架上。

55、进一步的,在步骤s800中,所述混凝土浇筑的具体步骤包括:

56、步骤s810:将标高段划分为第一标高段与在第二标高段,在第一标高段采用斜向分层浇筑,在第二标高段采用水平全面分层浇筑;

57、步骤s820:将底板划分为6个浇筑区域,并采用对应浇筑设备、设定浇筑时间从中心向四周方向进行浇筑;

58、步骤s830:采用插入式振动棒振捣,振动棒插点采用行列式布置;

59、步骤s840:在钢衬里立板上隔跨设置监测点,采用全站仪对钢衬里位移及标高进行跟踪监测;

60、步骤s850:混凝土初凝前,对表面混凝土进行复振,复振完成后进行混凝土收面;

61、步骤s860:采用保温保湿的养护方法对筏基混凝土进行养护。

62、进一步的,在步骤s810中,所述第一标高段划分为17层,所述第二标高段划分为6层,所述浇筑时间被划分为5个阶段,每个阶段时长为8h。

63、本发明与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

64、1、本发明结合圆形筏基底板结构特点,与底板施工紧邻有4道工序:斜截面钢衬里安装→斜截面混凝土浇筑→底板钢衬里型钢支架安装→底板钢衬里垫层浇筑,在底板钢筋绑扎完成后,继续进行斜截面钢衬里安装和底板钢衬里型钢支架安装,最后将斜截面混凝土和底板钢衬里垫层混凝土与底板混凝土一次浇筑施工,因四道连续工序合并为一次施工,归纳为“四合一”施工方法,此种施工方法避免了第一次底板混凝土施工完成后的后续两次混凝土施工前的大面积的施工缝处理工作,同时将型钢骨架用于大体积混凝土中增加了内部结构刚度,对于抵消温度应力起到了重要作用,降低了施工质量风险,提高了施工进度;

65、2、首创了“中心开花”的浇筑方式,将凹形筏基按圆心角等分的方式,划分为6个等面积的扇形区,浇筑设备围绕基础圆周布置,每个区从圆心向外斜向分层布料,实现了周边模板及钢衬里浇筑过程中的受力平衡,有效控制了模板及斜截面钢衬里的变形;在凹形筏基混凝土施工中,采取“中心开花”即由中心向圆周方向斜向布料,浇筑持续40小时;因中心区板厚1.14m,斜截面环边区板厚3.75m。采取中心开花的浇筑方式,将中心区与斜截面环边区的布料时间间隔自然调整为24小时左右,由此形成两个区域的时间差,使得中心区早浇筑早升温;而环边区升温阶段时中心区开始处于降温阶段,将混凝土温度应力在结构体内部进行自调节和平衡,从而减小温度应力影响,达到控制裂缝的目的。此种施工方法称为“变形时程调差”技术。通过施工组织中自然的时间差,实现混凝土浇筑体的温度场分布调整,有效控制了裂缝的形成。

- 还没有人留言评论。精彩留言会获得点赞!