用于混凝土桩的端板结构的制作方法

本技术属于各类建筑结构体系的桩基基础工程的,尤其涉及一种用于混凝土桩的端板结构。

背景技术:

1、混凝土桩的桩身两端一般都设有端板,根据混凝土桩的桩身横截面的不同可分为管桩、方桩、t形桩、工字形桩等等,端板主要用于接桩、对预应力主筋进行锚固及用以在制造混凝土桩的过程中对钢筋笼的预应力筋进行张拉。现有混凝土桩的接桩方式大多采用手工焊接端板来实现,接桩时,将相邻两混凝土桩的端板贴合,再通过焊接将相互贴合的端板焊接在一起。焊接方式接桩优点是造价较低,但手工焊接却易受人为因素及天气的影响,焊接质量不够稳定,仅靠焊接,桩与桩焊接后,需自然冷却8~10分钟方可继续沉桩,浪费大量时间,影响施工的效率。因此就产生了不同于焊接接桩的机械接桩方式,如专利号为cn201510176770.6(公告号为cn104818715b)的中国发明专利“端板、接桩机构、张拉钢筋笼的连接机构、混凝土桩及制造方法”就披露这样一种端板结构,包括端板本体,端板本体具有前端面、后端面和外周壁,端板本体上设有多个用以锁定钢绞线的锁孔,端板本体的外周壁上设有横截面呈u形的嵌槽,采用卡箍将两端板进行机械连接。但该端板为适应在其外周壁上开出u形嵌槽,端板较厚,一般在25㎜~60㎜,成本较高,而且在端板外周壁加工环形的嵌槽工艺复杂,加工效率低且成本高。

2、为此需要在端板本体上做其他改进以利于设计出其他的成本较低、制作工艺难度低的机械接桩结构。但受限于现有端板本体上的穿孔的布置,在现有端板周缘做其他利于机械接桩的设计似乎比较困难。现有端板结构包括外形为圆形或方形或多边形的端板本体,如图9所示,端板本体1’上设有沿圆周均匀间隔布置的锚固孔2’和沿圆周均匀间隔布置的张拉螺纹孔3’,锚固孔2’用以锚固预应力筋,张拉螺纹孔3’用以连接张拉螺杆以张拉钢筋笼,锚固孔2’和张拉螺纹孔3’均位于同一圆周上(各锚固孔2’和张拉螺纹孔3’的圆心位于同一圆周),且锚固孔和张拉螺纹孔交错布置。

3、因锚固孔和张拉螺纹孔均位于同一圆周上,且通常情况下与张拉螺纹孔3’螺纹连接的张拉螺杆较粗,这导致生产过程中张拉螺杆容易向端板本体的外周缘占位,进而挤占端板本体外周缘的空间,使得在端板本体的周缘进行结构设计受限,且生产中张拉螺杆容易干扰、甚至损坏端板本体外周缘的其他结构;另外,因锚固孔和张拉螺纹孔均位于同一圆周上,使得同样大小的圆周范围内,所能布置的锚固孔及螺纹孔会较少。因此,需要对现有端板及端板本体上的各穿孔进行改进,以适应在端板上做更优的利于机械接桩的设计。

技术实现思路

1、本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种锚固孔和张拉螺纹孔布局更为合理的用于混凝土桩的端板结构,该端板结构上的张拉螺纹孔及与张拉螺纹孔连接的张拉螺杆不会影响端板本体周缘的其他结构,从而可以在端板本体上设计出更利于机械接桩的带凹槽的连接套。

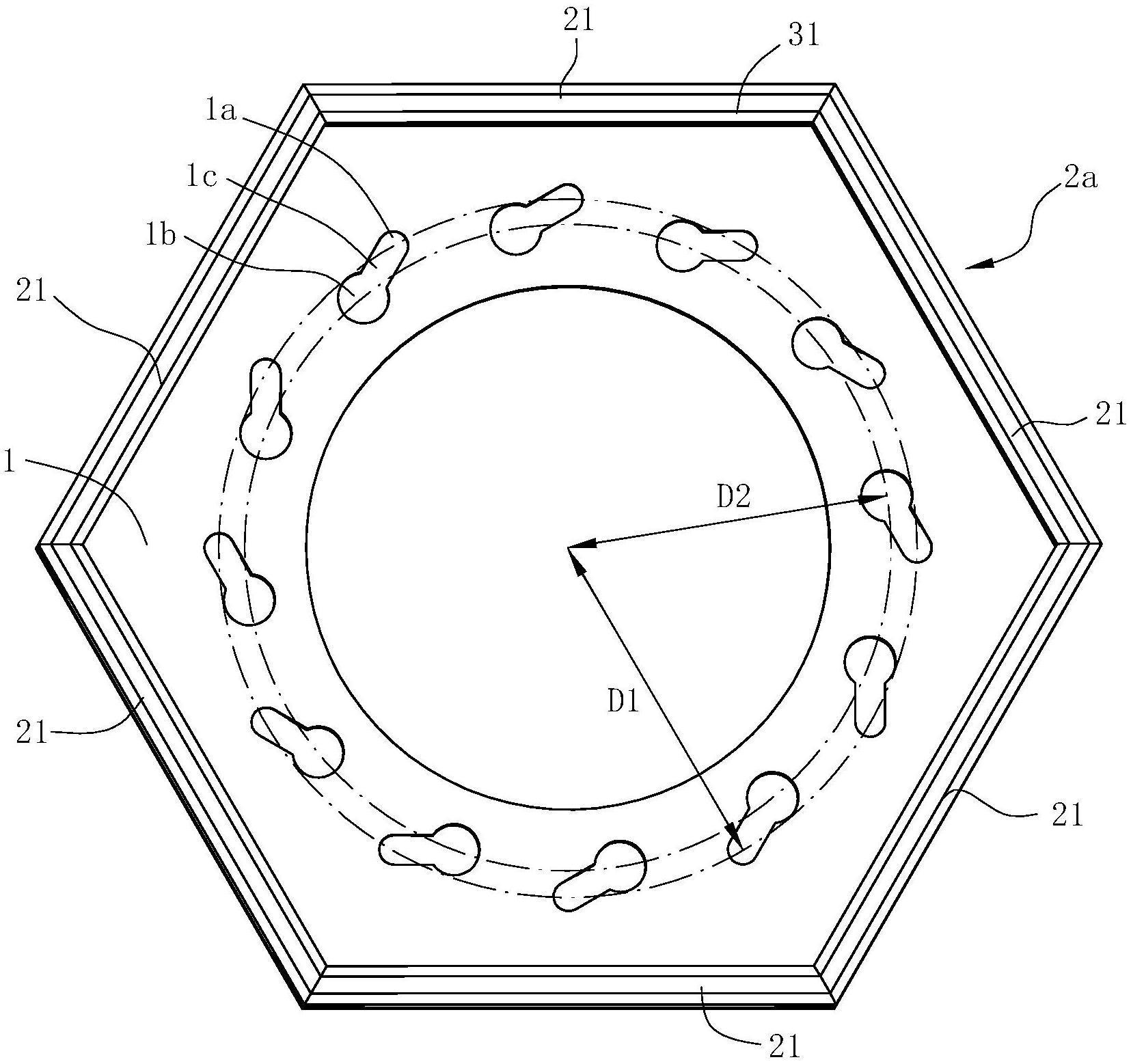

2、本实用新型解决上述技术问题所采用的技术方案为:一种用于混凝土桩的端板结构,包括端板本体,所述端板本体上沿周向间隔布置有若干锚固孔和间隔布置有若干张拉螺纹孔;其特征在于:所述锚固孔的中心至端板本体中心的第一距离大于张拉螺纹孔的中心至端板本体中心的第二距离。

3、作为改进,一个所述锚固孔与一个张拉螺纹孔为一组,每组中的锚固孔与张拉螺纹孔之间通过衔接孔连通。

4、作为优选,各所述锚固孔的中心位于第一圆周上,各所述张拉螺纹孔的中心位于第二圆周上,第一圆周与第二圆周为同心圆,且第一圆周的半径大于第二圆周的半径。锚固孔和张拉螺纹孔布局更为均衡合理,这样更利于锚固孔和张拉螺纹孔的机加工,且使得张拉螺纹孔可以远离端板本体外周缘而尽量靠近端板中心。

5、作为选择,上述锚固孔为阶梯孔或锥形孔。阶梯孔适合对带墩头的钢板进行锚固,锥形孔适合对钢绞线预应力筋进行锚固。

6、更进一步改进,上述端板本体的端面上固定有呈环状的第一连接套,锚固孔和张拉螺纹孔均位于第一连接套围成的范围内,第一连接套与端板本体围成第一容纳腔,所述第一连接套的内周壁上沿其周向设有第一凹槽,所述第一连接套的外周壁上具有与所述第一凹槽连通的插口。张拉螺纹孔的孔径大于锚固孔,若张拉螺纹孔过于靠近第一连接套,因第一连接套的存在,那么张拉螺杆易与第一连接套发生干涉(如第一连接套将张拉螺纹孔部分遮盖),导致不能进行张拉。

7、其通过在端板本体上固定的第一连接套与端板本体一起围成第一容纳腔,即在第一端板外部构成第一容纳腔,无需像背景专利那样要在端板本体上切割出用以插配的凹部,加工更方便,材料更省,也无需像背景技术那样为了成型出足够深度的凹部而需要增加端板的厚度,端板本体可以做的更薄,减轻加工钢板的重量,减少耗材,降低成本。第一连接套位于端板本体外部,故第一容纳腔的深度不受端板本体本身厚度的影响,第一容纳腔可以做的更深,可以容纳更高的凸部,采用该端板接桩后,更好加强接桩部位的抗弯抗剪性能。第一连接套的内周壁上沿其周向设有第一凹槽,第一连接套上设有插口,插口供插销从第一连接套的外部插入第一凹槽,使得该端板可通过插销与另一块端板结合,实现机械接桩,能加强接桩部位的抗拔、抗弯、抗剪性能。第一凹槽设于与端板连接的连接套上,而不是直接设置在端板本体上,从而可极大简化制造工艺,加工更方便,效率更高,成本更低,且不必考虑成型第一凹槽时对端板厚度及结构的要求和影响。

8、直接在呈筒状的第一连接套内壁上加工第一凹槽非常的不方便,且加工速度慢,不利于批量生产,为方便加工,进一步改进,上述第一连接套由多块第一连接板拼接形成,所述第一连接板焊接在所述端板本体上。

9、作为选择,上述端板本体为多边形,所述第一连接套由与端板本体的边数相同数量的第一连接板组合而成,各第一连接板上分别设有所述第一凹槽。譬如端板本体为六边形,则第一连接套的横截面也对应为六边形,第一连接板的数量则为六块;端板本体为四边形,则第一连接套的横截面也对应为四边形。插口设于第一连接套的各拐角处。

10、更进一步改进,上述端板本体的端面上固定有呈环状的第二连接套,锚固孔和张拉螺纹孔均位于第二连接套围成的范围内,第二连接套与端板本体围成第二容纳腔,所述第二连接套的外壁上沿其周向设有第二凹槽。张拉螺纹孔的孔径大于锚固孔,若张拉螺纹孔过于靠近第二连接套,因第二连接套的存在,那么张拉螺杆易与第二连接套发生干涉(如第二连接套将张拉螺纹孔部分遮盖),导致不能进行张拉。

11、其通过在端板本体上固定的第二连接套形成环状的插入部,无需像背景专利公开的技术一样要在端板上切割出用以插配的插入部,加工更方便、更节约材料;根据需要可方便的增加第二连接套的高度从而增加插入第一容纳腔内的深度,进而增加接桩部位的强度,而不必如背景技术那样考虑端板的厚度问题。第二连接套的外周壁上沿其周向设有第二凹槽,可通过插销与另一块端板结合,实现机械接桩,采用具有该第二连接套的端板接桩后,能加强接桩部位的抗弯抗剪抗拔性能。第二凹槽设于第二连接套上,而不是直接设置在第二端板本体上,可极大简化制造工艺,加工更方便,效率更高,成本更低;第二连接套与端板本体围成第二容纳腔,可在第二容纳腔内填充混凝土,从而极大增强了第二连接套的强度和第二凹槽的连接强度,确保接桩部位的抗弯抗拔等力学性能。

12、直接在呈筒状的连接套内壁上加工第二凹槽非常的不方便,且加工速度慢,不利于批量生产,为方便加工,进一步改进,上述第二连接套由多块第二连接板拼接形成,所述第二连接板焊接在所述端板本体上。

13、作为选择,上述端板本体为多边形,所述第二连接套由与端板本体的边数相同数量的第二连接板组合而成,各所述第二连接板的外壁分别设有所述第二凹槽。譬如端板本体为六边形,则第二连接套的横截面也对应为六边形,第二连接板为六块,端板本体为四边形,则第二连接套的横截面也对应为四边形。若干块第二连接板可以构成第二连接套的各边,第二连接块可以是平板,更方便批量加工出凹槽,且加工精度更高,最后将加工出带第二凹槽的第二连接板分别固定到端板本体上,合围形成外周壁一圈均具有第二凹槽的第二连接套。可以用板材直接拉伸出带第二凹槽的连接板,也可以线性方向直接切割出第二凹槽。

14、与现有技术相比,本实用新型的优点在于:传统端板中的锚固孔与张拉螺纹孔的圆心位于同一圆周上,因空间有限,故锚固孔和张拉螺纹孔布置的会较少,且与张拉螺纹孔螺纹连接的较粗的张拉螺杆会对端板外周缘占位,进而无法在端板外周缘设置其他利于机械接桩的结构。而本方案中的锚固孔的中心至端板本体中心的第一距离大于张拉螺纹孔的中心至端板本体中心的第二距离,这使得张拉螺纹孔相比锚固孔向端板的中心靠近而远离端板本体的周缘,从而张拉螺纹孔及与其连接的较粗的张拉螺纹杆不会挤占端板本体的周缘空间,不会干扰影响端板本体周缘的结构设计,从而可以在端板本体的靠近周缘的区域设置带凹槽的连接套用于机械接桩,实际生产中与张拉螺纹孔连接的张拉螺纹杆也不会接触、损坏位于端板本体周缘的连接套,从而确保了带连接套和凹槽的端板在机械接桩中的安全应用。另外,锚固孔与张拉螺纹孔错位,同样大小的圆周范围内,锚固孔和张拉孔可以布置更多,采用该端板的混凝土桩所具有的预应力筋也可以布置更多,增加混凝土桩的强度及力学性能,同时张拉螺杆也可以更多,张拉更平稳,张拉效果更佳;本实用新型端板上设有带凹槽的连接套,可以将带第二凹槽的第二连接套插入带第一凹槽的第一连接套的第一容纳腔内,再将插销插入第一凹槽与第二凹槽的槽口相对拼接形成的连接通道内,从而将两端板牢靠连接,此机械接桩方式简便、牢靠、接桩部位力学性能高。

- 还没有人留言评论。精彩留言会获得点赞!