具有无/缓粘结钢绞线和筒形承压件的压力型抗拔桩的制作方法

本技术涉及一种建设工程中建筑物、市政工程、地下工程及高耸结构物的抗浮、抗拔构件,具体涉及一种具有无/缓粘结钢绞线筒形承压件压力型抗拔桩。

背景技术:

1、近年来,城市建设日新月异,高层及超高层建筑不断涌现,基础埋置越来越深,同时,与之相匹配的建筑的纯地下室部分、裙房或相对独立的地下结构物(如下沉式广场、地下车库、地下构筑物等)的开发和利用越来越广泛。由于地下土体的空隙及岩体的裂隙赋存有大量的地下水,或施工过程的地表水进入地下空间,地下水或地表水会对地下结构产生浮力,若结构自重小于浮力时将发生上拱或上浮破坏,影响结构正常使用。地下结构抗浮问题是工程中比较常见的问题,目前解决地下结构抗浮问题的措施主要有“压”、“拉”及“放”等方法,“压”主要采用增加建筑物重量、增加配重等方法,多用于抗浮要求不是很高的情况,通过结构措施解决抗浮问题;“拉”主要采用在地基内设置抗拔桩或抗浮锚杆等抗拔构件,来平衡水产生的浮力,这种方法在工程中应用最多,它可以解决复杂工程的抗浮、抗拔问题。“放”主要通过释放水浮力方法,如采用排水限压或泄水降压方法解决抗浮问题,该方法由于设备需要长期运行控制和维护管理,工程上应用相对较少。另外,在一些高耸结构物或特殊功能的建筑受较大的水平荷载或地震荷载时,其基础也存在抗拔问题,一般也采用抗拔桩或抗浮锚杆等抗拔构件。

2、设置抗拔桩或抗浮锚杆等抗拔构件,是解决基础抗浮及基础抗拔问题最常用的方法。但是,普通抗拔桩和抗浮锚杆在工作状态下,桩身混凝土或注浆体呈受拉状态,由于混凝土或注浆体抗拉强度低,受拉时桩身混凝土或注浆体容易出现裂缝,且受力钢筋或钢绞线保护层小,易受地下水的侵蚀、腐蚀,从而使受拉钢筋或钢绞线承载力降低,严重时可能导致受力钢筋或钢绞线被拉断而使抗浮构件失效。普通抗拔桩或抗浮锚杆一般按控制裂缝宽度进行设计,存在承载力低、配筋率高、成本高等缺陷。采用承载体压力型抗浮锚杆,由于承压板面积小,且锚杆注浆体强度低,承压板提供的压力较小,易出现承载力不能满足设计要求的情况。

3、针对目前常规抗拔桩和抗浮锚杆存在的问题和缺陷,目前亟需研发一种具有施工便捷、高效环保、施工速度快、施工操作简便、适应地层广、抗拔承载力高、钢筋和钢绞线强度发挥充分、可施加预应力等优点的新型抗拔桩。

技术实现思路

1、本技术提供一种具有无/缓粘结钢绞线和筒形承压件的压力型抗拔桩,可以克服现有普通抗拔桩承载力低、配筋率高、钢筋易受腐蚀、存在泥浆污染以及整体性价比较低等问题,同时也可以克服有粘结性抗浮锚杆由于直径小导致保护层不足、注浆体强度不高、钢筋或钢绞线易受腐蚀而导致耐久性、承载力难以保证等技术问题。目前,在建筑工程、市政工程和地下工程等相关行业中已有的承压构件有承压钢板、承压钢板结合上部螺旋箍筋和预制混凝土承载体,将承压钢板、承压钢板结合上部螺旋箍筋作为压力型抗拔桩承压构件存在施工困难、单桩抗拔承载力不稳定、抗拔承载力低等缺点,将预制混凝土承载体作为压力型抗拔桩承压构件存在预制构件加工困难、运输不便捷、造价高等缺点,而采用筒形承压件可以克服以上缺点,且未见有采用筒形承压件作为抗拔桩承压构件的相关技术。

2、为实现上述目的,本技术采用如下技术方案:

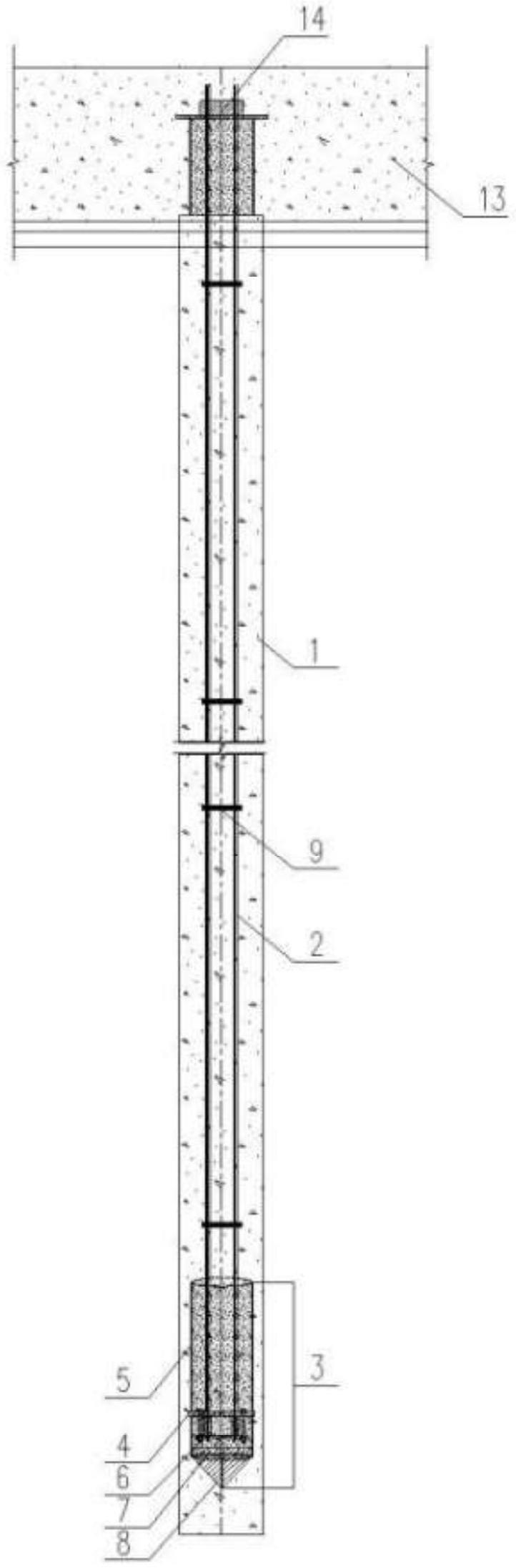

3、一种具有无/缓粘结钢绞线和筒形承压件的压力型抗拔桩,包括:混凝土桩身,采用钻机成孔灌注混凝土工艺形成;钢质组件,由无/缓粘结钢绞线和固定连接在无/缓粘结钢绞线下端的筒形承压件构成,所述钢质组件是在混凝土初凝前通过锤管后被插入到混凝土桩身内指定标高位置;以及锚固组件,设置在无/缓粘结钢绞线上端,在桩身混凝土强度等级达到设计要求后,将无/缓粘结钢绞线张拉锁定在桩顶部、基础内部或基础上部锚固组件。

4、本实用新型中,所述筒形承压件优选由金属材料制成,与无/缓粘结钢绞线组合形成抗拔桩钢性组件,通过振动或加压锤管将钢质组件后插入到混凝土桩身内指定标高位置。

5、所述筒形承压件筒形优选采用钢管、镀锌管、焊管、铝管制成,虽然高分子材料也是可行的等,壁厚可以为2.5~20mm,外径可以为25~400mm;筒形总长度及筒形的竖向立管间距根据抗拔力确定。

6、筒形承压件直接采用筒形或筒形与钢筋、钢管、钢板、型钢等焊接形成。

7、优选的实施方式中,可以在锤管上布置一个或多个定位导向装置,这些装置使得锤管始终位于装坑的中心位置,定位导向装置可以采用钢筋、钢管、钢板、型钢制成。

8、优选地,还可以在锤管上设置一个定位固定夹具,其主要目的是在施工时将钢质组件临时固定在锤管上,具体设置位置根据无/缓粘结钢绞线长度确定。

9、所述混凝土桩身沿长度方向优选是等直径的,混凝土强度等级为c30~c60,混凝土塌落度为120~240mm,成桩直径为300~1000mm。所述筒形承压件端部保护层厚度不小于300mm。

10、本实用新型中,钢质组件在混凝土桩身内不同深度和不同角度设置可以一组或多组。当在混凝土桩身内设置多组钢质组件时,可以采用锤管将每个钢质组件依次后插入混凝土桩身内指定标高位置,也可采用锤管将多个钢质组件一次性后插入混凝土桩身内指定标高位置。

11、当钢质组件在混凝土桩身内就位后,将露出桩顶的无/缓粘结钢绞线固定在调直卡具上,采用吊车或钻机调直混凝土桩身内无/缓粘结钢绞线。

12、张拉锁定无/缓粘结钢绞线的方式可以有多种。例如,在基础内设置钢马凳(锁定钢管),施加预应力将无/缓粘结钢绞线张拉锁定在钢马凳(锁定钢管)上,然后将钢马凳(锁定钢管)浇筑在基础混凝土内,还可以施加预应力将无/缓粘结钢绞线张拉锁定在基础上部;还可以施加预应力将无/缓粘结钢绞线张拉锁定在抗拔桩桩顶上,并在钢绞线上端部设置挤压锚、压花锚或锚具,然后将钢绞线浇筑在基础混凝土内。

13、根据本实用新型的压力型抗拔桩的施工方法,包括以下施工步骤:

14、步骤一:加工无/缓粘结钢绞线和筒形承压件构成钢质组件;

15、步骤二:采用钻机成孔灌注混凝土,形成混凝土桩身;

16、步骤三:桩身混凝土灌注完成后在混凝土初凝前,将孔口打桩弃土移除,露出桩位混凝土面,将钢质组件通过锤管就位在混凝土桩位的正中间,将钢质组件后插入混凝土桩身内指定设计标高;

17、步骤四:调直混凝土桩身内无/缓粘结钢绞线;

18、步骤五:对无/缓粘结钢绞线施加预应力后张拉锁定在桩顶部、基础内部或基础上部。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1、本实用新型的压力型抗拔桩,允许采用长螺旋钻孔压灌混凝土施工(特殊情况采用旋挖钻机等设备施工)工艺,采用后插工艺安装无/缓粘结钢绞线和筒形承压件构成的钢质组件,无泥浆污染,环保高效,施工质量稳定、施工速度快、操作简便;

21、2、筒形施工便捷,与钢绞线有非常好的契合度,且在混凝土内部能提供足够的压力,比其它承压构件节省材料,质量可靠,加工便捷,且横截面积较小,便于施工,易后插入到桩身内指定位置。

22、3、抗拔桩采用无/缓粘结钢绞线,为承载体压力型,可根据需要施加预应力,与普通抗拔桩相比,可节约大量钢材,性价比优于普通抗拔桩;

23、4、抗拔桩采用无/缓粘结钢绞线,有外保护套保护,且为承压型,不会产生桩体裂缝,且无/缓粘结钢绞线有足够的混凝土保护层厚度,不会被地基中的腐蚀介质腐蚀,保证其使用寿命内的耐久性满足要求;

24、5、与抗浮锚杆相比,施工成本低,桩截面面积大,可采用强度和质量优于水泥浆、砂浆的混凝土材料,筋材保护层厚度大,耐久性好、承载力高。

- 还没有人留言评论。精彩留言会获得点赞!