一种带承托的脊骨梁桥后装挑臂肋板混合式连接构造的制作方法

[0001]

本发明属于桥梁构件及其施工技术领域,特别是一种带承托的脊骨梁桥后装挑臂肋板混合式连接构造。

背景技术:

[0002]

节段预制拼装的混凝土桥梁符合国家产业发展方向,同时具有绿色环保、环境和交通影响小、运输方便、施工快速、美观、耐久和全寿命费用低等诸多优点,近年来在国内铁路、公路、轨道交通以及市政工程中得到了广泛的推广和应用,取得了良好的使用效果。

[0003]

目前,对于桥面较宽的预制节段大箱梁,受运输尺寸和吊装重量制约,常规方法是采用分体式多箱断面,该类方案机具设备投入多,墩顶横梁施工难度大,工期较长、造价贵,景观效果也难以令人满意。为解决宽桥幅节段梁的运输、施工难题,必须提出复合截面脊骨梁的概念,即将断面分解为核心纵梁和后装挑臂两部分。因为遵循了后装挑臂在核心纵梁成型后再逐步架设的施工时序,挑臂安装不影响主受力结构的施工进度,复合截面脊骨梁同时是一种高效的施工方法。

[0004]

针对复合截面脊骨梁的构造特点和施工方法,必须给出一种可靠的肋板接缝构造,确保挑臂节段与核心纵梁组成可靠的结构体系,使之拥有不逊于传统现浇梁的结构性能。目前常规的预制节段拼装,一般可采用干接或湿接等两类接缝连接构造。对于复合截面脊骨梁桥的横向拼接,采用湿接或部分湿接的混合式连接方案优势明显,该方案连接可靠、施工便捷,并且无须匹配预制核心纵梁与后装挑臂,能较好适应超高渐变及曲线段等复杂情况。然而,湿接方案的工期较长,后装挑臂从吊装就位到混凝土强度达标的较长周期内均须搭设临时竖向支撑。考虑到沿纵桥向离散存在数量众多的肋板湿接缝,如施工现场存在逐一搭设支撑——浇注湿接缝——待养护完成后再拆除支撑的工序,将严重制约施工效率和施工质量、大幅增加高空作业风险。因此,必须给出一种带预制临时支撑的后装挑臂肋板混合式连接解决方案。

技术实现要素:

[0005]

本发明的目的在于克服现有技术中大尺寸节段梁运输、施工的存在的技术瓶颈,提供一种带承托的脊骨梁桥后装挑臂肋板混合式连接构造及其施工方法,达到复合截面脊骨梁的后装挑臂节段与核心纵梁连接可靠、施工便捷,提升节段预制拼装混凝土桥梁的设计和施工关键技术,推动节段梁预制拼装技术发展的目的。

[0006]

为了实现上述目的,本发明提出的技术方案为:一种带承托的脊骨梁桥后装挑臂肋板混合式连接构造,适用于节段预制的复合截面脊骨梁桥,其特征在于:所述挑臂为节段拼装的预制混凝土构件,遵循核心纵梁完工后再逐步架设的施工时序;所述挑臂肋板,在根部下缘设置有预制承托,与核心纵梁的承托匹配干接;所述挑臂肋板,在预制承托以上设置有竖向的现浇钢筋混凝土接缝,即后装挑臂肋板湿接缝,与核心纵梁湿接;所述预制承托与后装挑臂肋板湿接缝组合形成一种新型的混合式连接。

[0007]

本发明还提供了一种带承托的脊骨梁桥后装挑臂肋板混合式连接构造的施工方法,包括:在工厂预制阶段,其中的预制承托分别与核心纵梁、预制后装挑臂节段一起整体浇注成型;在现场施工阶段,待脊骨梁的核心纵梁部分完工后安装预制后装挑臂,可含预制侧模;所述预制承托为预制后装挑臂节段提供竖向支撑,确保挑臂节段与核心纵梁的相对稳定;而后方便的浇注挑臂肋板和挑臂顶板的湿接缝混凝土,不用搭设额外的竖向临时支撑。

[0008]

进一步地,所述预制承托由一对钢筋混凝土构件组合而成,包括上承托和下承托两部分;所述上承托位于后装挑臂节段、下承托位于核心纵梁,上承托与下承托的构造外形匹配;所述上承托与下承托间的接触面涂抹环氧树脂粘结剂。

[0009]

进一步地,所述下承托,1)位于核心纵梁腹板的外侧底缘,且纵向通长;或2)位于核心纵梁腹板的外侧底缘,且纵向离散,具体位置与后装挑臂的肋板对应;或3)位于核心纵梁肋板的外侧底缘,所述核心纵梁肋板的位置与后装挑臂肋板对应。

[0010]

进一步地,所述下承托竖向尺寸不小于200mm,优选300-500mm;横向尺寸不大于竖向尺寸;纵向尺寸不小于该位置的肋板厚度。

[0011]

进一步地,所述上承托位于预制挑臂节段的肋板下缘,距肋板底缘的距离等于下承托的竖向尺寸;竖向尺寸不大于下承托高度;横向尺寸与下承托相同;纵向尺寸等于该位置的肋板厚度。

[0012]

进一步地,所述后装挑臂肋板湿接缝位于预制后装挑臂节段的肋板与核心纵梁的挑臂肋板或核心纵梁的腹板之间,上承托以上、顶板及/或顶板湿接缝以下;所述后装挑臂肋板湿接缝的厚度不超过挑臂肋板厚度,且不小于挑臂肋板厚度的1/2,优选的,可取挑臂肋板厚度的0.8-1.0倍。

[0013]

进一步地,所述预制后装挑臂节段与核心纵梁均预留有预埋的环状钢筋,分别伸入所述湿接缝区域,待预制后装挑臂节段,含预制模板,吊装完毕后,浇注湿接缝混凝土;优选的,所述湿接缝浇注高性能混凝土,预埋钢筋采用直线状的短钢筋。

[0014]

进一步地,所述挑臂肋板根部局部扩大并设置钢筋混凝土的预制侧模;所述预制侧模与预制后装挑臂节段在工厂一起浇注成型;所述预制侧模边缘设置止水橡胶条,确保后装挑臂节段吊装后与核心纵梁密贴,避免混凝土浇注环节漏浆。

[0015]

进一步地,所述后装挑臂肋板湿接缝呈顶部向结构中线方向倾斜的形式,便于施工;进而核心纵梁腹板与后装挑臂肋板湿接缝平行,也呈顶部向结构中线方向倾斜的形式。

[0016]

进一步地,所述预制侧模位于预制后装挑臂节段的肋板根部,在挑臂肋板侧缘对称布置;所述预制模板内的宽度与后装挑臂肋板湿接缝宽度相同;所述预制模板厚度,不应小于内部钢筋网直径与混凝土保护层的总厚度,优选的,为避免预制模板厚度对肋板湿接缝的削弱,确保挑臂肋板传力可靠,取后装挑臂肋板湿接缝与挑臂肋板的标准段等厚度,同时在预制模板与挑臂肋板结合处,设计并布置了厚度渐变段,边缘形成斜向坡面。

[0017]

本发明提供的一种带承托的脊骨梁桥后装挑臂肋板混合式连接构造,有益效果如下:

[0018]

1、本发明通过一种合理的肋板横向混合式连接构造,确保后装挑臂节段与核心纵梁连接可靠、施工便捷,可以形成一种可靠的复合截面脊骨梁体系,使之拥有不逊于传统现浇梁的结构性能,整体受力较目前广泛采用的分离式多箱断面有明显优势。

[0019]

2、本发明提供的一种钢筋混凝土的预制承托构造,为后装挑臂在施工阶段提供临时的竖向支撑,所述承托与挑臂节段在工厂一体化预制,避免了现场大量的搭设支撑、拆除支撑工序,可大幅缩减现场工期、提升施工质量、减小高空作业风险。

[0020]

3、本发明的湿接缝与预制承托组成的混合式连接构造,可灵活组合多种湿接缝材料与外模板构造,方便匹配各类工程的具体需求,适用于各类复杂断面、超高渐变及曲线段桥梁,具有广泛的运用前景。

附图说明

[0021]

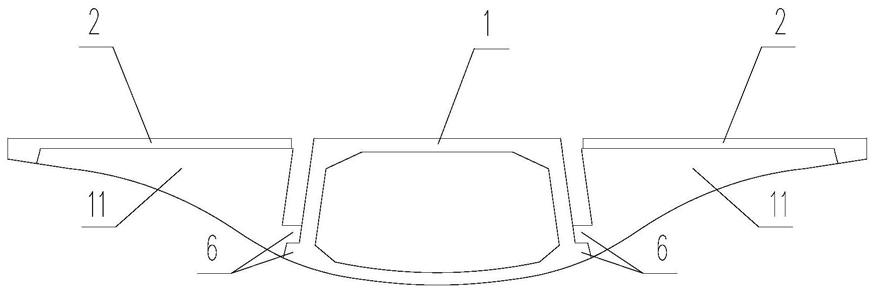

图1为本发明的结构示意图。

[0022]

图2为本发明的横断面图。

[0023]

图3为本发明的俯视图。

[0024]

图4为本发明的带承托的脊骨梁桥后装挑臂肋板混合式连接构造剖面图。

[0025]

图5为本发明的挑臂后装的复合截面脊骨梁桥分解示意图。

[0026]

图6为本发明的位于核心纵梁挑臂腹板外侧的带预制侧模的混合式连接应用实例横断面构造图。

[0027]

图7为本发明的位于核心纵梁肋板外侧的带预制侧模的混合式连接应用实例横断面构造图。

[0028]

图8为本发明的一种通长承托位于核心纵梁腹板的混合式连接的应用实例。

[0029]

图9为本发明的一种离散承托位于核心纵梁腹板的混合式连接的应用实例。

[0030]

图10为本发明的一种采用普通混凝土与环形钢筋结合的肋板湿接缝的应用实例。

[0031]

图11为本发明的一种采用高性能混凝土与直短钢筋结合的肋板湿接缝的应用实例。

[0032]

图中:

[0033]

核心纵梁1、后装挑臂2、后装挑臂肋板湿接缝3、预制侧模4、止水橡胶条5、预制承托6、下承托7、上承托8、厚度渐变段9、挑臂顶板10、挑臂肋板11、核心纵梁挑臂肋板12、预埋钢筋13、普通混凝土14、高性能混凝土15。

具体实施方式

[0034]

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

[0035]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0036]

本实施例采用一种带承托的脊骨梁桥后装挑臂肋板混合式连接构造,如附图所示。其区别于现有技术在于:适用于节段预制的复合截面脊骨梁桥,所述挑臂2为节段拼装的预制混凝土构件,遵循核心纵梁1完工后再逐步架设的施工时序;所述挑臂肋板11根部下缘及核心纵梁1腹板外侧设置有一组预制承托6,承托之间匹配干接;所述挑臂肋板11,在承托以上设置有一道竖向的现浇钢筋混凝土接缝(以后简称湿接缝3),与核心纵梁湿接;所述承托与湿接缝组合形成一种新型的混合式连接。

[0037]

在具体实施时,所述后装挑臂2利用桥面吊机起吊,在核心纵梁1形成连续结构后逐对安装,利用预制承托6和湿接缝3构造与核心纵梁1形成整体断面,共同受力。所述挑臂肋板与核心纵梁的预制承托6均为400mm高,350mm宽,两者通过环氧树脂粘结剂进行干接,同时在承托以上设置一道宽550mm,厚300mm的湿接缝3,通过预埋钢筋13与核心纵梁1形成整体。

[0038]

所述肋板混合式连接的施工方法:在工厂预制阶段,所述承托6分别与核心纵梁1、预制挑臂2节段一起整体浇注成型;在现场施工阶段,待脊骨梁的核心纵梁1部分完工后安装预制挑臂2(可含预制侧模4),所述承托为预制挑臂2节段提供竖向支撑,确保挑臂节段2与核心纵梁1的相对稳定;而后方便的浇注肋板和顶板的湿接缝混凝土,不用搭设额外的竖向临时支撑。

[0039]

在具体实施时,所述预制挑臂2节段利用桥面吊机进行安装,将预制挑臂2吊至与核心纵梁1齐平,使预制挑臂2的上承托搭在核心纵梁下承托上,两者之间匹配对接,形成稳定的竖向支撑,方便进行湿接缝混凝土浇筑。

[0040]

所述承托,由一对钢筋混凝土构件组合而成,包括上承托8和下承托7两部分;所述上承托8位于后装挑臂2节段、下承托7位于核心纵梁1,上、下承托的构造外形匹配;所述上、下承托间的接触面涂抹环氧树脂粘结剂。

[0041]

在具体实施时,所述上承托8和下承托7匹配预制,通过环氧树脂粘结剂进行拼接。所述环氧树脂粘结剂的胶结强度应不低于c60混凝土的相应指标,初步固化时间应大于2小时,并在24小时内完全固化达到胶结强度,确保涂胶、加压等工序在固化前完成。胶层要均匀,厚度控制在2-3mm。涂刷过程以及胶体固化过程中采取措施,防止雨水侵入和阳光照射。涂环氧树脂的接合面应清理干净,任何情况下不得有油脂,并清除表面浮浆。

[0042]

所述下承托7:1)位于核心纵梁1腹板的外侧底缘,且纵向通长;或2)位于核心纵梁1腹板的外侧底缘,且纵向离散,具体位置与后装挑臂肋板11对应;或3)位于核心纵梁肋板12的外侧底缘,所述核心纵梁肋板12的位置与后装挑臂肋板11对应。

[0043]

在具体实施时,所述下承托7位于核心纵梁1腹板的外侧底缘且纵向通长。

[0044]

所述下承托7:竖向尺寸不小于200mm,优选的,取300-500mm;横向尺寸不大于竖向尺寸;纵向尺寸不小于该位置的肋板厚度。

[0045]

在具体实施时,所述下承托7横向尺寸为350mm、竖向尺寸考虑有效抵抗上承托8传递的竖向剪力作用,尺寸适当加大,采用400mm。

[0046]

所述上承托8:位于预制挑臂2节段的肋板根部下缘,距肋板底缘的距离等于下承托7的竖向尺寸;竖向尺寸不大于下承托7高度;横向尺寸与下承托7相同;纵向尺寸等于该位置的肋板厚度。

[0047]

在具体实施时,所述上承托8竖向尺寸为400mm,横向尺寸为350mm,纵向尺寸采用与肋板等厚,为300mm。上承托8随挑臂肋板按3米一道间隔布置,搭在所述通长下承托7上。

[0048]

所述湿接缝3:位于预制挑臂节段的肋板11与核心纵梁的挑臂肋板12(或核心纵梁的腹板)之间,上承托8以上、顶板及/或顶板湿接缝以下;所述湿接缝厚度不超过挑臂肋板11厚度,且不小于挑臂肋板11厚度的1/2,优选的,可取挑臂肋板11厚度0.8~1.0倍。

[0049]

在具体实施时,所述湿接缝区域由预制挑臂肋板11与核心纵梁2腹板、上承托8包围形成。湿接缝宽约550mm,高度约1700mm,与核心纵梁2腹板同角度布置。标准挑臂肋板11

厚度为300mm,所述湿接缝厚度为300mm,与挑臂肋板11等厚。

[0050]

所述湿接缝:预制挑臂2节段与核心纵梁1均预留有预埋的环状钢筋13,分别伸入湿接缝区域,待预制挑臂2节段(含预制模板4)吊装完毕后,浇注湿接缝混凝土;优选的,所述湿接缝浇注高性能混凝土15,预埋钢筋13采用直线状的短钢筋。

[0051]

在具体实施时,所述预制挑臂2节段与核心纵梁1均设置直径12mm的hrb400环状预埋钢筋13,环状钢筋竖向间距150mm。吊装预制挑臂2节段(含预制模板)使上下承托搭接,局部调节预制挑臂2,使两侧预埋环状钢筋上下紧贴布置,并保证有足够的焊接或搭接长度。在环内部穿6根直径10mm的hrb400通长竖向钢筋后,湿接缝内浇注c55普通混凝土。

[0052]

所述湿接缝,其特征在于:优选的,肋板根部可局部扩大并设置钢筋混凝土的预制侧模4;所述预制侧模4与预制挑臂2节段在工厂一起浇注成型;所述预制侧模边缘设置止水橡胶条5,确保挑臂节段2吊装后与核心纵梁1密贴,避免混凝土浇注环节漏浆。

[0053]

在具体实施时,肋板根部设置预制侧模4,与核心纵梁2腹板相互对齐密贴,形成一个矩形湿接缝区域。预制侧模4边缘设置2cm止水橡胶条5,安装止水橡胶条5时界面应保持干燥,施工前须清除界面上的浮渣、尘土及杂物,利用胶粘剂或高强度锚钉将止水条5固定在安装的部位。

[0054]

所述预制侧模4:位于预制挑臂节段的肋板11根部,在肋板侧缘对称布置;所述预制模板内的宽度,与湿接缝宽度相同;所述预制模板厚度,不应小于内部钢筋网直径与混凝土保护层的总厚度,优选的,为避免预制模板厚度对肋板湿接缝的削弱,确保挑臂肋板传力可靠,取肋板湿接缝与预制肋板的标准段等厚度,同时在预制模板与预制肋板结合处,设计并布置了厚度渐变段9,边缘形成斜向坡面。

[0055]

在具体实施时,所述预制挑臂肋板11外侧分别伸出两个预制侧模4,预制侧模4采用矩形断面,混凝土标号采用c55。预制模板4宽度为550mm,厚度为40mm,在预制模板4与预制肋板11结合处,肋板厚进行局部加强,由标准的300mm以1:4的比率加厚至400mm。

[0056]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明具体实施只局限于上述这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1