橡胶沥青路面及其施工方法与流程

[0001]

本发明涉及道路工程的技术领域,尤其是涉及一种橡胶沥青路面及其施工方法。

背景技术:

[0002]

随着交通量日益加大,车辆逐渐增多,使得某些道路提早出现了破损,严重的影响了行车的舒适性和交通安全性。在对既有道路的破损情况进行调查后发现,道路上安装有减速带的位置相对于道路上的其它位置更加容易破损(减速带周边路面容易出现开裂),道路上安装有减速带的位置地基稳定性也相对较差,会降低道路的使用寿命。

[0003]

现检索到一篇公告号为cn211112975u的中国专利公开了一种复合式市政道路路面结构,包括车速缓冲区,车速缓冲区的顶端固定连接有减速带,减速带的中间位置固定连接有弧形缓冲块,弧形缓冲块的顶部外侧固定连接有弧形缓冲条,所述弧形缓冲块的底部内壁嵌入连接有减震孔。

[0004]

上述市政道路路面结构中的减速带是直接安装在路面上,由于减速带对路面的作用力比较集中,从而使道路上的车辆在经过减速带时会在减速带的作用下产生垂直向下的压力和横向的冲击力,这样,在反复的、长时间的压力和冲击力的共同作用下,减速带的周边路面不仅会在压力的作用下产生一定量的不均匀沉降,而且也会在冲击力的作用下使道路上与减速带连接的路面产生一定的水平位移,从而法制现有路面在减速带安装处的结构稳定性较差,容易被破坏,使用寿命较短。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的是提供一种橡胶沥青路面及其施工方法,具有结构稳定性较强、使用寿命较长的优点。

[0006]

第一方面,本发明的上述发明目的一是通过以下技术方案得以实现的:一种橡胶沥青路面,包括路面本体和减速带,所述路面本体包括自上而下依次布置的沥青层、混凝土层、碎石层和夯实土层,还包括支撑块和混凝土预制板,所述减速带整体上呈t字型,所述减速带包括减速台和减速插板,支撑块内设有支撑限位孔,混凝土预制板内设有预制限位孔,所述减速插板一端与减速台连接,另一端依次穿过预制限位孔和支撑限位孔并插入至夯实土层内,且支撑限位孔的内壁和预制限位孔的内壁均与所述减速插板的侧壁抵触,所述混凝土预制板上端与减速台连接,混凝土预制板下端与支撑块连接,所述减速带上端位于沥青层内,减速带下端和混凝土预制板均位于混凝土层内,混凝土预制板底部搁置在碎石层上,支撑块上端位于碎石层内,支撑块下端位于夯实土层内。

[0007]

通过采用上述技术方案,混凝土预制板能将来自于减速台的竖向压力均匀的分散在碎石层上,从而避免减速附件的路面受到的压力过于集中,从而减少减速带的周边路面被过重的荷载压坏的风险;同时,位于混凝土预制板下方的支撑块不仅能够对混凝土预制板起到一定的支撑作用,以防止混凝土预制板在受到过重的压力后从中间折断,还能对混凝土预制板起到一定的限位作用,以防止混凝土预制板生产过大的水平位移,这样,在支撑

块和混凝土预制板的共同作用下,本申请能减少长时间的竖向压力和横向冲击力对路面结构的影响,从而使路面的结构稳定性较强、使用寿命较长。

[0008]

本发明在一较佳示例中可以进一步配置为,所述减速台下端两侧均连接有减速座,减速座上安装有插入至混凝土预制板内的减速螺栓。

[0009]

通过采用上述技术方案,在减速螺栓和减速座的共同作用下,减速台和混凝土预制板能够紧密的连接在一起,从而减少横向冲击力对路面结构的影响。

[0010]

本发明在一较佳示例中可以进一步配置为,所述减速台和减速座之间连接有多个间隔布置的第一加强筋,相邻加强筋之间连接有多个间隔布置的第一防滑板。

[0011]

通过采用上述技术方案,第一加强筋能够用于加强本申请的结构强度,从而减少竖向压力对路面结构的影响。

[0012]

本发明在一较佳示例中可以进一步配置为,所述支撑块上端两侧均连接有支撑座,支撑座上安装有插入至混凝土预制板内的支撑螺栓。

[0013]

通过采用上述技术方案,支撑座和支撑螺栓能够将支撑块和混凝土预制板连接成一个整体,从而进一步减少横向冲击力对路面结构的影响。

[0014]

本发明在一较佳示例中可以进一步配置为,所述支撑座和支撑块之间连接有多个间隔布置的第二加强筋,相邻加强筋之间连接有多个间隔布置的第二防滑板。

[0015]

通过采用上述技术方案,第二加强筋能进一步用于加强本申请的结构强度,从而进一步减少竖向压力对路面结构的影响。

[0016]

本发明在一较佳示例中可以进一步配置为,还包括限位插销,所述支撑块内设有支撑插销孔,减速插板内设有减速插销孔,所述限位插销一端位于支撑插销孔内,另一端位于减速插销孔。

[0017]

通过采用上述技术方案,限位插销能够将支撑块和混凝土预制板更加紧密的连接在一起,从而让本申请的结构稳定性更好。

[0018]

本发明在一较佳示例中可以进一步配置为,所述减速插销孔的直径大于支撑插销孔的直径。

[0019]

通过采用上述技术方案,人们更够更好的将限位插销插入至支撑块和混凝土预制板内。

[0020]

本发明在一较佳示例中可以进一步配置为,所述沥青层包括自上而下依次布置的预裹附颗粒层、橡胶粉层和基质沥青层。

[0021]

通过采用上述技术方案,本申请的沥青层会由现有的普通沥青变成本申请所要求的橡胶沥青,这样,路面的结构稳定性会更好。

[0022]

本发明在一较佳示例中可以进一步配置为,所述减速台顶部安装有减速凸起。

[0023]

通过采用上述技术方案,减速凸起能够让路面上的车辆减速,从而减少交通事故的发生。

[0024]

第二方面,本发明的上述发明目的二是通过以下技术方案得以实现的:一种橡胶沥青路面的施工方法,其特征在于,包括如下步骤:s1:根据设计图纸,确定减速带在路面上的安装位置,并在道路上需要安装减速带的区域进行土层开挖以形成基坑,并对基坑底部进行夯实;s2:在基坑内的合适位置布置支撑块,并将基坑开挖时产生的土层重新回填至基坑内,

再次对基坑内的土层进行夯实以形成夯实土层,此时,支撑块的外壁与夯实土层相互接触;s3:将混凝土预制板搁置在支撑块上,并使预制限位孔的中心线和支撑限位孔的中心线对齐;s4:将减速带的减速插板置于预制限位孔内,并用重锤向下锤击减速带的减速台,使减速插板下端插入至夯实土层内;s5:通过支撑螺栓和减速螺栓将减速带、混凝土预制板和支撑块连接成一个整体,并向减速插销孔和支撑插销孔内插入限位插销;s6:在夯实土层上自下而上依次铺设碎石层、混凝土层和沥青层,使减速带上端位于沥青层内,减速带下端和混凝土预制板均位于混凝土层内,混凝土预制板底部搁置在碎石层上。

[0025]

通过采用上述技术方案,位于减速带的减速台下方的混凝土预制板能将来自于减速台的竖向压力均匀的分散在碎石层上,从而避免减速附件的路面受到的压力过于集中,从而减少减速带的周边路面被过重的荷载压坏的风险;同时,位于混凝土预制板下方的支撑块不仅能够对混凝土预制板起到一定的支撑作用,以防止混凝土预制板在受到过重的压力后从中间折断,还能对混凝土预制板起到一定的限位作用,以防止混凝土预制板生产过大的水平位移,这样,在支撑块和混凝土预制板的共同作用下,本申请能减少长时间的竖向压力和横向冲击力对路面结构的影响,从而使路面的结构稳定性较强、使用寿命较长。

[0026]

综上所述,本发明包括以下至少一种有益技术效果:1.位于减速带的减速台下方的混凝土预制板能将来自于减速台的竖向压力均匀的分散在碎石层上,从而避免减速附件的路面受到的压力过于集中,从而减少减速带的周边路面被过重的荷载压坏的风险;2.位于混凝土预制板下方的支撑块不仅能够对混凝土预制板起到一定的支撑作用,以防止混凝土预制板在受到过重的压力后从中间折断,还能对混凝土预制板起到一定的限位作用,以防止混凝土预制板生产过大的水平位移。

[0027]

3.在支撑块和混凝土预制板的共同作用下,本申请能减少长时间的竖向压力和横向冲击力对路面结构的影响,从而使路面的结构稳定性较强、使用寿命较长。

附图说明

[0028]

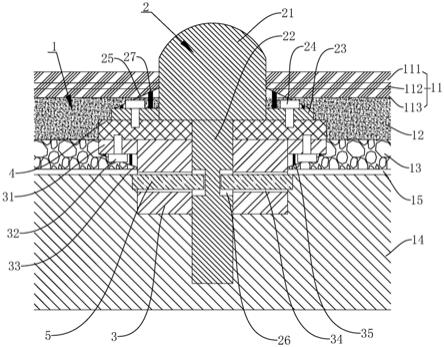

图1是本发明所述橡胶沥青路面的结构示意图。

[0029]

附图标记:1、路面本体;11、沥青层;111、预裹附颗粒层;112、橡胶粉层;113、基质沥青层;12、混凝土层;13、碎石层;14、夯实土层;15、钢丝网层;2、减速带;21、减速台;22、减速插板;23、减速座;24、减速螺栓;25、第一加强筋;26、减速插销孔;27、第一防滑板;3、支撑块;31、支撑座;32、支撑螺栓;33、第二加强筋;34、支撑插销孔;35、第二防滑板;4、混凝土预制板;5、限位插销。

具体实施方式

[0030]

以下结合附图对本发明作进一步详细说明。

[0031]

如图1所示,本申请主要是针对现有的路面在减速带2处容易因横向冲击力和竖向压力而损坏的问题,而提供一种能减少横向冲击力和竖向压力对路面结构影响的橡胶沥青

路面结构,它括路面本体1、减速带2、支撑块3和混凝土预制板4。

[0032]

如图1所示,路面本体1包括自上而下依次布置的沥青层11、混凝土层12、碎石层13和夯实土层14,沥青层11包括自上而下依次布置的预裹附颗粒层111、橡胶粉层112和基质沥青层113,预裹附颗粒层111可以由碎石铺设而成,这样本申请的沥青层11会由现有的普通沥青变成本申请所要求的橡胶沥青,实际工作时,减速带2上端位于沥青层11内,减速带2下端和混凝土预制板4均位于混凝土层12内,混凝土预制板4底部搁置在碎石层13上,支撑块3上端位于碎石层13内,支撑块3下端位于夯实土层14内。

[0033]

优选的,为了进一步增加本申请的结构稳定性,碎石层13和夯实土层14之间还连接有钢丝网层15,以让碎石层13更好的安装在夯实土层14上,实际工作时,钢丝网层15由多根纵横交错且整体上呈网格状结构的钢丝构成。

[0034]

如图1所示,减速带2整体上呈t字型且由球墨铸铁铸造而成,减速带2包括自上而下依次连接的减速台21和减速插板22,减速台21顶部安装有减速凸起(顶部呈弧形),以通过增大摩擦的方式减少交通事故的发生。实际工作时,减速台21和减速插板22为一体式结构,同时,为了进一步紧密的将减速带2和混凝土与纸板连接在一起,减速台21下端两侧均连接有减速座23,减速座23上安装有插入至混凝土预制板4内的减速螺栓24。优选的,为了增加本申请的结构强度,减速台21和减速座23之间连接有多个间隔布置的第一加强筋25,相邻加强筋之间连接有多个间隔布置的第一防滑板27。进一步的,第一防滑板27的高度由混凝土预制板4外围至混凝土中部依次增高,当然,所有第一防滑板27的高度均会低于第一加强筋25的高度。

[0035]

如图1所示,支撑块3上端用于搁置混凝土预制板4,支撑块3下端搁置在夯实土层14内,支撑块3可以有球磨铸铁铸造而成,也可以有混凝土浇筑而成,支撑块3不仅能防止混凝土预制板4在受到过重的压力后从中间折断,还能防止混凝土预制板4生产过大的水平位移。

[0036]

实际工作时,混凝土预制板4内设有预制限位孔,支撑块3内设有支撑限位孔,减速插板22一端与减速台21连接,另一端依次穿过预制限位孔和支撑限位孔并插入至夯实土层14内,且支撑限位孔的内壁和预制限位孔的内壁均与减速插板22的侧壁抵触,混凝土预制板4上端与减速台21连接,混凝土预制板4下端与支撑块3连接,这样,位于减速带2的减速台21下方的混凝土预制板4能将来自于减速台21的竖向压力均匀的分散在碎石层13上。

[0037]

为了将支撑块3和混凝土预制板4更好的连接在一起,支撑块3上端两侧均连接有支撑座31,支撑座31上安装有插入至混凝土预制板4内的支撑螺栓32。优选的,支撑座31和支撑块3之间连接有多个间隔布置的第二加强筋33,相邻加强筋之间连接有多个间隔布置的第二防滑板35,以进一步提高路面结构的结构稳定性。同时,为了进一步增加本申请的结构稳定性,如图1所示,第二防滑板35的高度由混凝土预制板4外围至混凝土中部依次增高,当然,所有第二防滑板35的高度均会低于第二加强筋33的高度。

[0038]

如图1所示,为了更好的将支撑块3和混凝土预制板4连接在一起,本申请还设置有限位插销5,支撑块3内设有支撑插销孔34,减速插板22内设有减速插销孔26,限位插销5一端位于支撑插销孔34内,另一端位于减速插销孔26。优选的,减速插销孔26的直径大于支撑插销孔34的直径。

[0039]

实际工作时,本申请的施工方法包括如下步骤:

s1:根据设计图纸,确定减速带2在路面上的安装位置,并在道路上需要安装减速带2的区域进行土层开挖以形成基坑,并对基坑底部进行夯实;s2:在基坑内的合适位置布置支撑块3,并将基坑开挖时产生的土层重新回填至基坑内,再次对基坑内的土层进行夯实以形成夯实土层14,此时,支撑块3的外壁与夯实土层14相互接触;s3:将混凝土预制板4搁置在支撑块3上,并使预制限位孔的中心线和支撑限位孔的中心线对齐;s4:将减速带2的减速插板22置于预制限位孔内,并用重锤向下锤击减速带2的减速台21,使减速插板22下端插入至夯实土层14内;s5:通过支撑螺栓32和减速螺栓24将减速带2、混凝土预制板4和支撑块3连接成一个整体,并向减速插销孔26和支撑插销孔34内插入限位插销5;s6:在夯实土层14上自下而上依次铺设碎石层13、混凝土层12和沥青层11,使减速带2上端位于沥青层11内,减速带2下端和混凝土预制板4均位于混凝土层12内,混凝土预制板4底部搁置在碎石层13上。

[0040]

实际工作时,本申请的混凝土预制板4由混凝土浇筑而成,混凝土预制板4内可以放置钢筋,混凝土预制板4、减速带2和支撑块3三者的长度基本相同,本申请中减速台21的高度可以为12~18cm,减速插板22的高度至少应当为40cm,且减速插板22插入至夯实土层14的深度不小于10cm,混凝土预制板4的高度可以为5~8cm,支撑块3的高度可以为25~40cm。

[0041]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1