一种道路施工夯实装置的制作方法

1.本发明属于道路施工装置技术领域,具体的说是一种道路施工夯实装置。

背景技术:

2.夯实是一个汉语词语,释义为加固,引申意义为打牢基础,多用于建筑行业。利用重物使其反复自由坠落,对地基或填筑土石料进行夯击,以提高其密实度的施工作业。

3.现有的道路夯实通常是由夯实机来完成,但现有的道路夯实机每次夯实的面积较小,这就导致对工作场地进行夯实时会耗费大量的时间,大幅降低夯实效率,且现有的道路夯实机大多由电动液压杆催动,但是当电动液压杆向下运动进行夯实动作时容易导致连接夯实板的连杆断裂,从而大幅提高夯实机的零件更换频率,大幅提高生产成本。

技术实现要素:

4.本发明解决其技术问题所采用的技术方案是:本发明所述的一种道路施工夯实装置,包括安装框,保护框,传动带轮,连杆,重力球,安装块,伸缩杆,第一夯实块和第二夯实块;所述安装框呈矩形管状,安装框的下端壁中固定连接有传动带轮;所述传动带轮的外表面通过齿轮啮合上下滑动连接有保护框;所述保护框呈矩形管状,保护框的下端初始时与第一夯实块处于同一水平面;所述重力球由金属材料制成,重力球设在安装框内,重力球的上端固定连接有连杆,重力球的下方设有安装块;所述连杆的上端固定连接在电动气缸的下端。

5.所述安装块设在安装框的内部下侧,安装块的外壁与传动带轮的内表面通过齿轮啮合上下滑动连接,安装块的下方设有伸缩杆;所述伸缩杆的下端固定连接有第一夯实块;所述第一夯实块呈水平设置,第一夯实块的两侧通过铰链转动连接有第二夯实块;所述第二夯实块初始时翻转在第一夯实块的上侧,第二夯实块的上表面通过气压杆与第一夯实块连接;所述气压杆的内部空腔与伸缩杆内部空腔连通。

6.所述安装块的下表面固定连接有安装板;所述安装板呈半球形,安装板的内表面均匀设有支撑杆;所述支撑杆的内端固定连接在卸力球的上端外表面;所述卸力球的内部呈中空状,卸力球的的内部上表面固定连接在伸缩杆的上端。

7.所述安装板的内部开设有气压腔;所述安装块的上壁中通过弹簧滑动连接有滑动杆;所述滑动杆的下端空腔与气压腔连通,滑动杆上端初始时设在安装块的上端外侧;所述气压腔的外侧设有挤压板;所述挤压板由记忆形变金属材料制成,挤压板的外表面与支撑杆的外端固定连接,挤压板的壁厚由上端到下端设置为越来越薄。

8.所述伸缩杆的上端壁中绕圆周通过扭簧铰接有顶杆;所述顶杆的上端设有平衡腔;所述平衡腔绕圆周均匀开设在卸力球的上端壁中,平衡腔呈弧形,平衡腔设在支撑杆的内侧。

9.所述伸缩杆的上端设置为球形,伸缩杆的上端设置为中空状,且伸缩杆的上端空腔设置为球形,伸缩杆上端空腔与限位杆的内部空腔连通;所述限位杆绕圆周滑动插接在

卸力球的下端壁中,限位杆设置为弧形,限位杆初始时设在卸力球的壁中;使用时,即可正常驱动电动气缸使得连杆与重力球在安装框内上移,当重力球移动至一定高度时即可通过电动气缸释放,从而使得重力球在自身重力与电动气缸推力的双重作用下向下撞击安装块,当安装块受到撞击时会立即在安装框内向下滑动,当安装框下滑时会带动其外端的传动带轮转动,而当传动带轮转动时会使得其外侧的保护框上移,从而使得保护框的下端与地面之间的距离逐渐增大,而安装块下移时还会对伸缩杆产生一股挤压力,从而使得伸缩杆向下收缩,进而将其内部气压输送进气压杆中,使得第二夯实块向外侧转动并最终与第一夯实块形成一整个平面,进而大幅提高夯实面积,从而大幅提高夯实效率,同时当重力球向下运动撞击安装块时会先挤压到滑动杆,并将滑动杆向安装块内挤压,当滑动杆移动时会将其下端空腔气压挤压进安装板中的气压腔中,从而使得气压腔膨胀并推动其外侧的挤压板向外侧移动,从而将重力球的撞击力均匀分散到挤压板上,并通过支撑杆将力均匀分散到卸力球的外表面,避免重力球产生的撞击力直接垂直作用在伸缩杆上导致伸缩杆产生形变断裂,同时因挤压板的壁厚由上端到下端设置为越来越薄,所以挤压板下端产生的挤压力要大于上端,即卸力球下端连接的支撑杆对其产生的挤压力要大于上端,从而使得卸力球内平衡腔下端受到的挤压力要大于上端,而卸力球对伸缩杆产生作用力时会使得其上端铰接的顶杆向外侧均匀扩张,进而形成多点支撑,进一步降低伸缩杆受到的垂直作用力,进而对伸缩杆提供进一步的保护,同时顶杆向外侧扩张时会均匀的从平衡腔上端往下端挤压,进而与支撑杆的挤压力形成相对作用力,使得顶杆与支撑杆具备一股弹性作用力,避免了直接的刚性连接导致装置内部零部件易损坏,而当顶杆扩张到一定程度时会使得卸力球与伸缩杆的上端接触从而对其上端空腔进行挤压,将其上端空腔内的气压挤压进限位杆内侧空腔,鸡儿推动限位杆向外侧滑动,并最终与伸缩杆的下端外壁接触,从而与伸缩杆的下端产生多点接触,进一步防止伸缩杆弯曲形变和断裂,大幅提高工作过程中本装置的稳定性。

10.本发明的有益效果如下:

11.1.当重力球移动至一定高度时即可通过电动气缸释放,从而使得重力球在自身重力与电动气缸推力的双重作用下向下撞击安装块,当安装块受到撞击时会立即在安装框内向下滑动,当安装框下滑时会带动其外端的传动带轮转动,而当传动带轮转动时会使得其外侧的保护框上移,从而使得保护框的下端与地面之间的距离逐渐增大,而安装块下移时还会对伸缩杆产生一股挤压力,从而使得伸缩杆向下收缩,进而将其内部气压输送进气压杆中,使得第二夯实块向外侧转动并最终与第一夯实块形成一整个平面,进而大幅提高夯实面积,从而大幅提高夯实效率,同时当重力球向下运动撞击安装块时会先挤压到滑动杆,并将滑动杆向安装块内挤压,当滑动杆移动时会将其下端空腔气压挤压进安装板中的气压腔中,从而使得气压腔膨胀并推动其外侧的挤压板向外侧移动,从而将重力球的撞击力均匀分散到挤压板上,并通过支撑杆将力均匀分散到卸力球的外表面,避免重力球产生的撞击力直接垂直作用在伸缩杆上导致伸缩杆产生形变断裂。

12.2.因挤压板的壁厚由上端到下端设置为越来越薄,所以挤压板下端产生的挤压力要大于上端,即卸力球下端连接的支撑杆对其产生的挤压力要大于上端,从而使得卸力球内平衡腔下端受到的挤压力要大于上端,而卸力球对伸缩杆产生作用力时会使得其上端铰接的顶杆向外侧均匀扩张,进而形成多点支撑,进一步降低伸缩杆受到的垂直作用力,进而

对伸缩杆提供进一步的保护,同时顶杆向外侧扩张时会均匀的从平衡腔上端往下端挤压,进而与支撑杆的挤压力形成相对作用力,使得顶杆与支撑杆具备一股弹性作用力,避免了直接的刚性连接导致装置内部零部件易损坏,而当顶杆扩张到一定程度时会使得卸力球与伸缩杆的上端接触从而对其上端空腔进行挤压,将其上端空腔内的气压挤压进限位杆内侧空腔,鸡儿推动限位杆向外侧滑动,并最终与伸缩杆的下端外壁接触,从而与伸缩杆的下端产生多点接触,进一步防止伸缩杆弯曲形变和断裂,大幅提高工作过程中本装置的稳定性。

附图说明

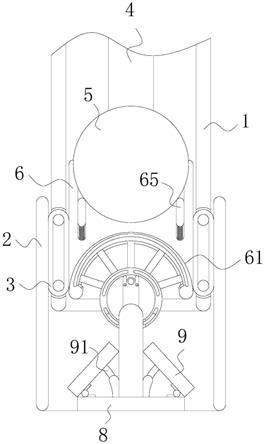

13.图1是本发明的主视图;

14.图2是本发明卸力球的结构示意图;

15.图3是本发明伸缩杆的结构示意图;

16.图4是本发明图2中a处的局部放大图;

17.图中:安装框1,保护框2,传动带轮3,连杆4,重力球5,安装块6,安装板61,支撑杆62,卸力球63,气压腔64,滑动杆65,挤压板66,伸缩杆7,顶杆71,平衡腔72,限位杆73,第一夯实块8,第二夯实块9,气压杆91。

具体实施方式

18.使用图1

‑

图4对本发明一实施方式的一种道路施工夯实装置进行如下说明。

19.如图1

‑

图4所示,本发明所述的一种道路施工夯实装置,包括安装框1,保护框2,传动带轮3,连杆4,重力球5,安装块6,伸缩杆7,第一夯实块8和第二夯实块9;所述安装框1呈矩形管状,安装框1的下端壁中固定连接有传动带轮3;所述传动带轮3的外表面通过齿轮啮合上下滑动连接有保护框2;所述保护框2呈矩形管状,保护框2的下端初始时与第一夯实块8处于同一水平面;所述重力球5由金属材料制成,重力球5设在安装框1内,重力球5的上端固定连接有连杆4,重力球5的下方设有安装块6;所述连杆4的上端固定连接在电动气缸的下端。

20.所述安装块6设在安装框1的内部下侧,安装块6的外壁与传动带轮3的内表面通过齿轮啮合上下滑动连接,安装块6的下方设有伸缩杆7;所述伸缩杆7的下端固定连接有第一夯实块8;所述第一夯实块8呈水平设置,第一夯实块8的两侧通过铰链转动连接有第二夯实块9;所述第二夯实块9初始时翻转在第一夯实块8的上侧,第二夯实块9的上表面通过气压杆91与第一夯实块8连接;所述气压杆91的内部空腔与伸缩杆7内部空腔连通。

21.所述安装块6的下表面固定连接有安装板61;所述安装板61呈半球形,安装板61的内表面均匀设有支撑杆62;所述支撑杆62的内端固定连接在卸力球63的上端外表面;所述卸力球63的内部呈中空状,卸力球63的的内部上表面固定连接在伸缩杆7的上端。

22.所述安装板61的内部开设有气压腔64;所述安装块6的上壁中通过弹簧滑动连接有滑动杆65;所述滑动杆65的下端空腔与气压腔64连通,滑动杆65上端初始时设在安装块6的上端外侧;所述气压腔64的外侧设有挤压板66;所述挤压板66由记忆形变金属材料制成,挤压板66的外表面与支撑杆62的外端固定连接,挤压板66的壁厚由上端到下端设置为越来越薄。

23.所述伸缩杆7的上端壁中绕圆周通过扭簧铰接有顶杆71;所述顶杆71的上端设有

平衡腔72;所述平衡腔72绕圆周均匀开设在卸力球63的上端壁中,平衡腔72呈弧形,平衡腔72设在支撑杆62的内侧。

24.所述伸缩杆7的上端设置为球形,伸缩杆7的上端设置为中空状,且伸缩杆7的上端空腔设置为球形,伸缩杆7上端空腔与限位杆73的内部空腔连通;所述限位杆73绕圆周滑动插接在卸力球63的下端壁中,限位杆73设置为弧形,限位杆73初始时设在卸力球63的壁中;使用时,即可正常驱动电动气缸使得连杆4与重力球5在安装框1内上移,当重力球5移动至一定高度时即可通过电动气缸释放,从而使得重力球5在自身重力与电动气缸推力的双重作用下向下撞击安装块6,当安装块6受到撞击时会立即在安装框1内向下滑动,当安装框1下滑时会带动其外端的传动带轮3转动,而当传动带轮3转动时会使得其外侧的保护框2上移,从而使得保护框2的下端与地面之间的距离逐渐增大,而安装块6下移时还会对伸缩杆7产生一股挤压力,从而使得伸缩杆7向下收缩,进而将其内部气压输送进气压杆91中,使得第二夯实块9向外侧转动并最终与第一夯实块8形成一整个平面,进而大幅提高夯实面积,从而大幅提高夯实效率,同时当重力球5向下运动撞击安装块6时会先挤压到滑动杆65,并将滑动杆65向安装块6内挤压,当滑动杆65移动时会将其下端空腔气压挤压进安装板61中的气压腔64中,从而使得气压腔64膨胀并推动其外侧的挤压板66向外侧移动,从而将重力球5的撞击力均匀分散到挤压板66上,并通过支撑杆62将力均匀分散到卸力球63的外表面,避免重力球5产生的撞击力直接垂直作用在伸缩杆7上导致伸缩杆7产生形变断裂,同时因挤压板66的壁厚由上端到下端设置为越来越薄,所以挤压板66下端产生的挤压力要大于上端,即卸力球63下端连接的支撑杆62对其产生的挤压力要大于上端,从而使得卸力球63内平衡腔72下端受到的挤压力要大于上端,而卸力球63对伸缩杆7产生作用力时会使得其上端铰接的顶杆71向外侧均匀扩张,进而形成多点支撑,进一步降低伸缩杆7受到的垂直作用力,进而对伸缩杆7提供进一步的保护,同时顶杆71向外侧扩张时会均匀的从平衡腔72上端往下端挤压,进而与支撑杆62的挤压力形成相对作用力,使得顶杆71与支撑杆62具备一股弹性作用力,避免了直接的刚性连接导致装置内部零部件易损坏,而当顶杆71扩张到一定程度时会使得卸力球63与伸缩杆7的上端接触从而对其上端空腔进行挤压,将其上端空腔内的气压挤压进限位杆73内侧空腔,鸡儿推动限位杆73向外侧滑动,并最终与伸缩杆7的下端外壁接触,从而与伸缩杆7的下端产生多点接触,进一步防止伸缩杆7弯曲形变和断裂,大幅提高工作过程中本装置的稳定性。

25.具体工作流程如下:

26.使用时,即可正常驱动电动气缸使得连杆4与重力球5在安装框1内上移,当重力球5移动至一定高度时即可通过电动气缸释放,从而使得重力球5在自身重力与电动气缸推力的双重作用下向下撞击安装块6,当安装块6受到撞击时会立即在安装框1内向下滑动,当安装框1下滑时会带动其外端的传动带轮3转动,而当传动带轮3转动时会使得其外侧的保护框2上移,从而使得保护框2的下端与地面之间的距离逐渐增大,而安装块6下移时还会对伸缩杆7产生一股挤压力,从而使得伸缩杆7向下收缩,进而将其内部气压输送进气压杆91中,使得第二夯实块9向外侧转动并最终与第一夯实块8形成一整个平面,进而大幅提高夯实面积,从而大幅提高夯实效率,同时当重力球5向下运动撞击安装块6时会先挤压到滑动杆65,并将滑动杆65向安装块6内挤压,当滑动杆65移动时会将其下端空腔气压挤压进安装板61中的气压腔64中,从而使得气压腔64膨胀并推动其外侧的挤压板66向外侧移动,从而将重

力球5的撞击力均匀分散到挤压板66上,并通过支撑杆62将力均匀分散到卸力球63的外表面,避免重力球5产生的撞击力直接垂直作用在伸缩杆7上导致伸缩杆7产生形变断裂,同时因挤压板66的壁厚由上端到下端设置为越来越薄,所以挤压板66下端产生的挤压力要大于上端,即卸力球63下端连接的支撑杆62对其产生的挤压力要大于上端,从而使得卸力球63内平衡腔72下端受到的挤压力要大于上端,而卸力球63对伸缩杆7产生作用力时会使得其上端铰接的顶杆71向外侧均匀扩张,进而形成多点支撑,进一步降低伸缩杆7受到的垂直作用力,进而对伸缩杆7提供进一步的保护,同时顶杆71向外侧扩张时会均匀的从平衡腔72上端往下端挤压,进而与支撑杆62的挤压力形成相对作用力,使得顶杆71与支撑杆62具备一股弹性作用力,避免了直接的刚性连接导致装置内部零部件易损坏,而当顶杆71扩张到一定程度时会使得卸力球63与伸缩杆7的上端接触从而对其上端空腔进行挤压,将其上端空腔内的气压挤压进限位杆73内侧空腔,鸡儿推动限位杆73向外侧滑动,并最终与伸缩杆7的下端外壁接触,从而与伸缩杆7的下端产生多点接触,进一步防止伸缩杆7弯曲形变和断裂,大幅提高工作过程中本装置的稳定性。

27.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1