一种大跨径钢桥工厂整体卸载方法与流程

1.本发明涉及桥梁制造技术领域,尤其为一种大跨径钢桥工厂整体卸载方法。

背景技术:

2.大型钢结构的卸载一般采用直接割除支撑胎架卸载和砂箱卸载两种方法。直接割除支撑胎架的卸载方法适用用承受载荷不大、卸载位移小的位置;砂箱卸载法是将专用带闸板阀的砂箱设置于临时支撑点的支撑件上,采用同步释放和控制卸砂量达到设计的卸载行程,完成卸载工作。砂箱由于承受载荷的限制需要在多个位置布置砂箱;砂箱由于内部为钢砂,在作为支撑点长时间承受载荷时,受结构载荷及环境中水气等因素的影响,会使主结构在拼装过程中发生不可控的沉降;每个砂箱卸载时需要人工操作,同步性较差;砂箱的卸载速度的速度由各点的载荷大小确定,在卸载过程中遇到与设计不符的特殊情况时无法立刻停止砂箱的卸载。如何实现整桥的卸载成为大跨径钢桥整体制造的关键。

技术实现要素:

3.本发明目的在于安全地将大桥主体卸载至滑移支架上,提供了一种大跨径钢桥工厂整体卸载方法,具体由以下技术方案实现:一种大跨径钢桥工厂整体卸载方法,所述大跨径钢桥的箱梁支撑设置在间隔设置的若干个胎架上,位于箱梁中部的所述箱梁的下方设置有两个滑移支架,所述方法具体包括:1)在保留箱梁两端以及中部对应胎架的情况下,依次割除其他对应于箱梁两侧部的胎架;其中,对应于箱梁中部的胎架全部位于两个滑移支架之间,并且箱梁两端以及中部对应胎架上都设置有若干垫板,所述箱梁支承于垫板上;2)在箱梁两端对应的胎架上利用顶升机构同步顶升箱梁,去除箱梁两端对应胎架上的垫板,而后顶升机构同步回落使得箱梁支承于滑移支架以及箱梁中部的胎架上;移除箱梁两端对应的胎架; 3)在箱梁中部对应的各胎架上同步利用顶升机构顶升箱梁,去除相应胎架上的垫板,而后顶升机构回落使得箱梁完全支承于滑移支架上,继续完成卸载。

4.所述的大跨径钢桥工厂整体卸载方法,其进一步设计在于,步骤2)、步骤3)中,顶升机构分级逐步下降,在箱梁发生位移而姿态异常时停止下降并向相应胎架上回填垫板直至对箱梁形成顶撑作用,而后调整箱梁姿态后再实施该步骤。

5.所述的大跨径钢桥工厂整体卸载方法,其进一步设计在于,所述胎架共计有几个,分别为第一至九号胎架,步骤1)依次割除第二号、第三号、第七号、第八号胎架;步骤2)同步卸除第一号、第九号胎架;步骤3)同步卸除位于滑移支架之间的第四号到第六号胎架。

6.本发明有益效果在于:有效减少了临时支撑点的数量、保证卸载同步性、保证卸载稳定性、简化了卸载流程、加快了卸载速度、提高了卸载的安全系数。

附图说明

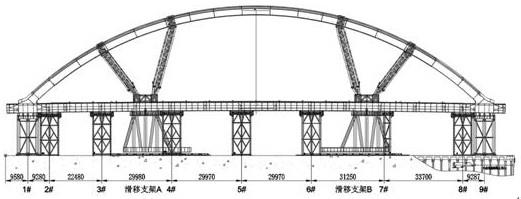

7.图1 为实施例大跨径钢铁桥整体支撑结构示意图。

8.图2为实施例各个总拼胎架位置卸载时发生的位移及最大承受载荷曲线图。

9.图3为实施例部分胎架端部千斤顶以及垫板结构示意图。

10.图4为改进实施例采用的垫块机构结构示意图。

具体实施方式

11.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

12.如图1所示,实施例本项目主桥包括钢箱梁和钢拱,全长214m,钢拱距桥面最大高度46m,主结构及附属结构总重量约1.2万吨,主桥钢箱梁及钢拱节段在制造厂拼装完毕后直接在工厂总拼,主桥下方设置9组总拼胎架及2组滑移支架,总拼完成后将主桥载荷全部转移到2组滑移支架即滑移支架a与滑移支架b后整体滑移装船,发运至桥位现场。

13.在总拼胎架设计前,确定体系转换时的卸载顺序,即先卸载3#、7#胎架、然后卸载2#、8#胎架,再卸载1#、9#胎架,卸载中间4#~6#胎架。建立计算模型,对实际工况进行模拟分析,各个总拼胎架位置卸载时发生的位移及最大承受载荷参见图2。

14.对于卸载后位移较小的2#、3#、7#、8#胎架位置,采用直接割除的方法,对于卸载后位移较大的剩余胎架位置,采用千斤顶顶升的方法进行卸载。

15.使用千斤顶1顶升卸载的方式,需要根据计算的卸载时的最大载荷进行总拼胎架的设计,总拼胎架的设计在保证支撑点数量及强度的同时预留卸载千斤顶的位置,卸载千斤顶位置强度满足计算卸载载荷。胎架预留卸载千斤顶位置参见图3。

16.同一个胎架位置的卸载千斤顶同步顶升,根据计算卸载载荷,采用分级加载的方式顶升千斤顶,直到钢箱梁底板与支撑胎架局部脱离,停止千斤顶顶升。逐层抽出支撑胎架上的垫板2,并同步分级缓慢下降千斤顶。在卸载过程中遇到与设计不符的情况,停止下降千斤顶,同时将支撑胎架与钢箱梁底板之间的间隙通过垫板2塞紧,以防止突发情况发生。卸载千斤顶及支撑胎架示意参见图4。

17.考虑到作为顶升机构的千斤顶下降过程中出现异常时,垫板2难以及时回填到位的情形并且考虑到作业人员的人身安全,作为对前述实施例的改进,以下设置了一种用于本发明的垫板结构,包括固定垫块3、若干垫板2、垫板筒4、推杆机构5、剔除机构6以及底板7,所述固定垫块3固定设置在底板7上,部分垫板2堆叠在固定垫块上对箱梁底板形成支撑作用,所述垫板筒利用竖向的弹性伸缩杆56设置在固定垫块的一侧,垫板筒在弹力的作用下弹性顶撑在箱梁的底板下侧面,垫板筒的内部同样设置有弹簧,若干垫板置于垫板筒内,并且在垫板筒内部弹簧的作用下最上部的垫板也顶撑与箱梁底板的下侧面;垫板筒的上端沿口朝向固定垫块方向的一侧以及背向固定垫块方向的一侧均具有豁口,分别形成垫片出口以及推挤口;所述推杆机构5固定连接在垫板筒远离所述固定垫块3的一侧壁,所述推杆机构具有与固定垫块下部固定连接的推杆托架51,推杆托架上端设有可朝向所述推挤口水平移动的推杆52,推杆的中部具有传动齿条53,传动齿条与一驱动齿轮54啮合,该驱动齿轮只具有部分传动齿,其余部分光滑;并且推杆的通过水平的设置复位弹簧55与推杆托架的上端弹性连接;驱动齿轮在伺服电机的驱动下转动时,驱动齿轮驱动推杆将位于垫板筒上端的垫板推至固定垫块3上,并且在驱动齿轮的光滑部分与推杆相对时推杆在弹力的作用

下复位。

18.剔除机构6包括竖向设置在底板7上的升降油缸61以及设置在升降油缸的输出端上的剔除电机62,剔除电机的转轴上端水平连接有剔除杆63,并且升降油缸的输出端还固定连接有位于固定垫块及其上垫板一侧的呈竖向的弧形挡片64。

19.千斤顶将箱梁顶升离开固定垫块上端的垫片时,剔除机构的升降油缸将剔除杆调整至与固定垫块上端的垫片等高的位置,而弧形挡片64与剔除杆63之间的距离保持不变,始终位于剔除杆63的下方,此时弧形挡片64与固定垫块上的第二个垫板相对应,剔除电机转动,将最上端的垫板推挤移除,而第二个垫板虽然受到第一个垫板的摩擦力,但由于弧形挡片的限位作用,保持稳定,若需要再次移除垫板,下降剔除杆63一个垫板厚度的高度,继续前述动作;在桥梁主体出现异常时,剔除机构停止作业,推杆机构的伺服电机开始作业,利用推杆往复运动将垫板筒内的垫板逐个推至固定垫块上,直至固定垫块上堆满垫板,此过程,剔除机构的剔除杆63和弧形挡片调整至相应高度,剔除杆63反向延长形成只能对垫板形成阻挡效果的限位部分,对移动至固定垫块上的垫板形成一定限位效果。

20.改进后的实施例采用了新的垫板机构,相比于原先依靠人力回填垫板,其相应速度更快,并且节省了人力,更为安全;其缺陷也很明显,需要事先在胎架上设置好该机构,在本实施例中,仅在箱梁中部对应的胎架上设置该机构即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1