一种同步预压基准段托架施工装置及其预压施工方法与流程

1.本发明涉及一种桥梁施工技术领域,特别是一种同步预压基准段托架施工装置及其预压施工方法。

背景技术:

2.目前悬浇梁设计多应用于连续梁(刚构)、系杆拱和斜拉桥中,其0号块是后续悬臂节段施工的基准段,有时0号块长度不满足挂篮拼装的空间最低要求,则此时将1号块也作为基准段的一部分,均利用支架或托架现浇。基准段施工控制着全桥的进展和安全质量,其本身由大体积混凝土现浇而成,一般桥墩较高,采用墩旁托架作为支撑系统。托架的承压能力至关重要,因此在托架安装完成后,必须对托架进行预压,检验托架的强度、刚度以及稳定性,消除托架自身的非弹性变形,并根据加载预压的测量结果,分析计算弹性变形情况。

3.传统的托架预压方法是用沙袋、水袋或钢筋等在桥上进行堆载预压,或者在承台预埋预应力钢筋反拉预压,要将这些材料从堆场运输至桥下,再吊装至桥上,费时费力,塔吊等吊装设备占用时间长,如果桥下通道窄小,则会导致桥下交通长时间堵塞;沙子或水浪费严重,不利于环境及水土保持,钢筋等材料长时间露天放置容易锈蚀;0号块属大吨位节段,箱梁高度全桥最高,箱梁底宽度全桥一致,故施压面积受限,沙袋、水袋或钢筋堆高困难,操作性差;承台涉水条件下,预应力钢筋预埋承台反拉的方式难以实施。

4.一般地,0号块受墩高、桥下通道、箱梁底宽、承台涉水、临近既有线以及经济性等条件限制,传统实物堆载、预应力钢筋预埋承台反拉等预压方式无法实施,因此迫切需要一种能进行可靠预压荷载施加的结构及其施工方法。

技术实现要素:

5.本发明的一个目的在于:提出一种同步预压基准段托架施工装置。

6.本发明的另一个目的在于:提出一种利用同步预压基准段托架施工装置进行预压施工的方法。

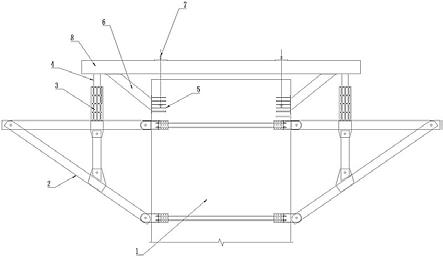

7.本发明的上述技术目的是通过以下技术方案进行实现的:一种同步预压基准段托架施工装置,包括墩柱1,其特征在于:所述墩柱1顺桥向两侧对称安装有三角托架2,所述三角托架2上设置有受压梁系统3,所述墩柱1的顺桥向两侧对称地设置有反力架斜撑杆预埋件5,且所述反力架斜撑杆预埋件5位于三角托架2的上方,在反力架斜撑杆预埋件5的外侧连接有反力架斜撑杆6,所述反力架斜撑杆6的顶端与反力架水平杆系统8固结,反力架水平杆系统8在墩柱1正上方位置通过锚固于墩柱1内的精轧螺纹钢7与墩柱1相互连接固定,在受压梁系统3与反力架水平杆系统8之间还设置有液压千斤顶4,所述反力架水平杆系统8由多根相互平行的反力架水平杆81组成,且在墩柱1正上方位置,每组反力架水平杆系统8中相邻的两根反力架水平杆81之间,都预留有墩顶预埋钢筋竖向通过缝82。

8.所述受压梁系统由受压主梁31和受压梁限位件32组成,其中受压主梁31顺桥向的

两侧边缘紧贴有固结于三角托架2顶部的受压梁限位件32。

9.所述液压千斤顶4安装在三角托架2对应的受压主梁31顺桥向中心上方,且在反力架水平杆81悬臂端的下方。

10.所述反力架斜撑杆6位于液压千斤顶4与精轧螺纹钢7之间,其上下两端分别与反力架水平杆81的底部和反力架斜撑杆预埋件5的外部固结。

11.一种同步预压基准段托架施工装置的预压施工方法,其特征在于:所述的施工方法按照以下步骤依次进行操作:步骤一:施工准备:三角托架2组拼完成后整体吊装,对称安装于墩柱1顺桥向两侧;对使用的液压千斤顶4及油压表进行校定;采用多拼型钢制作受压主梁31、反力架水平杆81和反力架斜撑杆6;施工墩柱1时预埋精轧螺纹钢7及与其配套的垫片、螺帽,以及反力架斜撑杆预埋件5;步骤二:预压反力架安装:安装反力架斜撑杆6:将反力架斜撑杆6的下部与反力架斜撑杆预埋件5固结;安装受压梁系统3:受压主梁31安装在三角托架2的顶部,保证其中心位于基准段内最不利悬臂节段重心横截面内,受压梁限位件32紧贴受压主梁31顺桥向前后两侧边缘,并固定在三角托架2的顶部;安装反力架水平杆系统8:每组反力架水平杆系统8由多根相互平行的反力架水平杆81组成,反力架水平杆81安装在墩顶上方,以墩柱1为中心,其远端下方为液压千斤顶4,中端与反力架斜撑杆6的上部固结,近端利用精轧螺纹钢7反拉锚固于墩柱1;在墩柱1正上方位置,每组反力架水平杆系统8中相邻的两根反力架水平杆81之间都预留有墩顶预埋钢筋竖向通过缝82,以实现墩柱1顶部预埋钢筋及精轧螺纹钢的外部预留,至此反力架与墩柱1结合形成倒梯形结构;步骤三:预压设备安装:三角托架2对应的受压主梁31顺桥向中心上方安装有液压千斤顶4,且液压千斤顶4对应在反力架水平杆81悬臂端下方,并将其与油泵相连接;步骤四:观测点布置:在墩柱1每侧三角托架2的顶部均设置多个观测断面,每个观测断面设置多个观测点,在每片三角托架2上对应设置多个观测点,并做好标记;步骤五:预压:采用多只液压千斤顶4对基准段三角托架2进行同步预压,分别按20%、60%、100%、110%四个级别进行加载,加载时多只液压千斤顶4同步加载,中间每级持荷时间为30分钟,加载到最大施工荷载的110%并持荷2h后,每30min观测一次,观测到连续3次变形值在2mm内方可认为三角托架2已变形稳定,即认为加载完成;预压前测量各观测点标高h1,然后分级加载,记录每级加载后各观测点标高分别为h2、h3、h4、h5,卸载后各观测点标高为h6;步骤六:预压结果整理分析:根据测出的各观测点的各阶段标高,计算基准段三角托架2的预压总变形量、弹性变形量及非弹性变形量,其中总变形量δ1=h1

‑

h5,弹性变形量δ2=h6

‑

h5,非弹性变形量δ3=h1

‑

h6。

12.所述步骤一、二和三中,在横桥向,液压千斤顶4的中心与对应的反力架斜撑杆预埋件5的中心、反力架斜撑杆6的中心以及反力架水平杆81的中心在同一截面内。

13.所述步骤二中,通过调节受压主梁31的层数和高度,以满足液压千斤顶4的高程要求,并使得液压千斤顶4的出顶高度满足设备要求。

14.所述步骤四中,墩柱1每侧的预压观测点分别位于基准段内各悬臂节段的重心横截面内。

15.本发明同现有技术相比,具有如下优点:本发明所述的施工装置及施工方法,与传统的沙袋预压、蓄水预压、预应力钢筋预埋承台反拉预压等结构方法比较至少具有以下有益效果:1、本发明采用型钢及预应力钢筋制作成预埋墩柱有悬臂的倒梯形稳定体系作为反力架,液压千斤顶加卸载快捷稳定,整个结构简单易操作、安全可靠、预压效果好、工效高、施工周期短、安拆方便。

16.2、本发明临时结构材料投入少,材料运输及吊装转运台班费用少,节约资源、环水保程度高。

17.3、本发明受压梁系统、液压千斤顶、反力架斜撑杆以及反力架水平杆系统可大部分周转至本工地和其他工地的支架或三角架结构,重复利用率极高、施工成本低。

18.因此可以说本发明具备了多种优点,尤其在高墩、涉水和桥下通道空间受限的条件下,优势更加明显,特别适合在本领域中推广应用,其市场前景十分广阔。

附图说明

19.图1为本发明在顺桥向的结构示意图。

20.图2为本发明在横桥向的结构示意图。

21.图3为本发明受压梁系统的大样示意图。

22.图4为本发明反力架水平杆系统的大样示意图。

23.图5为本发明预压观测点布置示意图。

24.图6为本发明施工方法的工艺流程图。

25.图中:1

‑

墩柱;2

‑

三角托架;3

‑

受压梁系统;31

‑

受压主梁;32

‑

受压梁限位件;4

‑

液压千斤顶;5

‑

反力架斜撑杆预埋件;6

‑

反力架斜撑杆;7

‑

精轧螺纹钢;8

‑

反力架水平杆系统;81

‑

反力架水平杆;82

‑

墩顶预埋钢筋竖向通过缝。

具体实施方式

26.下面结合附图进一步对本发明详细说明具体实施方式。

27.本具体实施例仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施方式做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

28.如图1

‑

4所示:本发明一种倒梯形反力架千斤顶同步预压悬浇梁基准段托架的施工装置,包括墩柱1,其特征在于:所述墩柱1顺桥向两侧对称安装有三角托架2,所述三角托架2上设置有受压梁系统3,所述墩柱1的顺桥向两侧对称地设置有反力架斜撑杆预埋件5,且所述反力架斜撑杆预埋件5位于三角托架2的上方,在反力架斜撑杆预埋件5的外侧连接

有反力架斜撑杆6,所述反力架斜撑杆6的顶端与反力架水平杆系统8固结,反力架水平杆系统8在墩柱1正上方位置通过锚固于墩柱1内的精轧螺纹钢7与墩柱1相互连接固定,在受压梁系统3与反力架水平杆系统8之间还设置有液压千斤顶4,所述反力架水平杆系统8由多根相互平行的反力架水平杆81组成,且在墩柱1正上方位置,每组反力架水平杆系统8中相邻的两根反力架水平杆81之间,都预留有墩顶预埋钢筋竖向通过缝82。

29.本发明所述受压主梁31顺桥向两侧边缘紧贴有固结于三角托架2顶部的受压梁限位件32;所述液压千斤顶4安装在三角托架2对应的受压主梁31顺桥向中心上方,且在反力架水平杆81悬臂端的下方;所述反力架斜撑杆6位于液压千斤顶4与精轧螺纹钢7之间,上下两端分别与反力架水平杆81的底部和反力架斜撑杆预埋件5的外部固结;本发明一种倒梯形反力架千斤顶同步预压悬浇梁基准段托架的预压施工方法,包括按顺序进行的下列步骤:步骤一:施工准备:8片三角托架2组拼完成后整体吊装,对称安装于墩柱1顺桥向两侧,每侧安装4片;对使用的液压千斤顶4及油压表进行校定;采用三拼工字钢制作8组受压主梁31与4组反力架水平杆81,采用双拼工字钢制作8组反力架斜撑杆6;施工墩柱1时预埋16根psb830

‑

jl32精轧螺纹钢7及与其配套的垫片、螺帽,以及8个反力架斜撑杆预埋件5;基准段为0号和1号块,0号块单悬臂段重心对墩柱的弯矩为1054kn

·

m,小于1号块重心对墩柱的弯矩5486kn

·

m,所以1号块为基准段内最不利节段。

30.步骤二:预压反力架安装:安装反力架斜撑杆6:将反力架斜撑杆6的下部与反力架斜撑杆预埋件5焊接固定;安装受压梁系统3:受压主梁31安装在三角托架2顶部,顺桥方向其中心位于1号块重心横截面内,由槽钢c20b制作的受压梁限位件32紧贴受压主梁31顺桥向前后两侧边缘,并焊接固定在三角托架2顶部;安装反力架水平杆系统8:每组反力架水平杆系统8由多根相互平行的反力架水平杆81组成,反力架水平杆81安装在墩顶上方,以墩柱1中心为原点,其远端5.34m下方为液压千斤顶4,中端4.63m下方与反力架斜撑杆6的上部焊接固定,近端2.6m位置利用精轧螺纹钢7反拉锚固于墩柱1;在墩柱1正上方位置,每组反力架水平杆系统8中相邻的两根反力架水平杆81之间后割开多道10cm长、4cm宽的墩顶预埋钢筋竖向通过缝82,以实现墩柱1顶部预埋钢筋及精轧螺纹钢的外部预留,至此反力架与墩柱1结合形成倒梯形结构;步骤三:预压设备安装:墩柱1顺桥向每侧每片三角托架2对应的受压主梁31顺桥向中心上方均安装有一只液压千斤顶4,且液压千斤顶4对应在反力架水平杆81悬臂端5.34m下方,并将其与油泵相连接;步骤四:观测点布置:如图5所示,在墩柱1每侧三角托架2的顶部均设置两个观测断面,分别为0号块悬臂段重心截面和1号块重心截面,每个观测断面设置4个观测点,在每片三角托架2上对应设置两个观测点,并做好标记;步骤五:预压:采用两组1拖4组合,共8只150t级液压千斤顶4对基准段三角托架2进行同步预压,

加载按20%、60%、100%、110%分四级进行加载,加载时8只液压千斤顶4同步加载,中间每级持荷时间为30分钟,加载到最大施工荷载的110%,持荷2h后,每30min观测一次,观测到连续3次变形值在2mm内方可认为三角托架2已变形稳定,即认为加载完成;预压前测量各观测点标高h1,然后分级加载,记录每级加载后各观测点标高分别为h2、h3、h4、h5,卸载后各观测点标高为h6;步骤六:预压结果整理分析:根据测出的各观测点的各阶段标高,计算基准段三角托架2的预压总变形量、弹性变形量及非弹性变形量,其中总变形量δ1=h1

‑

h5,弹性变形量δ2=h6

‑

h5,非弹性变形量δ3=h1

‑

h6。

31.本发明所述步骤一、二和三中,在横桥向,液压千斤顶4的中心与对应的反力架斜撑杆预埋件5的中心、反力架斜撑杆6的中心以及反力架水平杆81的中心在同一截面内;所述步骤二中,通过调节受压主梁31的层数和高度,以满足液压千斤顶4的高程要求,并使得液压千斤顶4的出顶高度满足设备要求;所述步骤四中,墩柱1每侧的预压观测点分别位于基准段内各悬臂节段的重心横截面内。

32.如图6所示,为本发明施工方法的工艺流程图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1