一种自落梁转体球铰的制作方法

1.本技术涉及桥梁工程技术领域,尤其涉及一种自落梁转体球铰。

背景技术:

2.转体施工是桥梁工程中常用的一种施工方法,广泛地应用于铁路、轨道交通或公路等各种类型的桥梁中。桥梁转体施工是指将梁体段在非设计轴线位置预制成形后,以梁体段本身为转动体,将梁体段转到桥位轴线位置,从而使得梁体段与桥梁的主体结构对接就位的一种施工方法。目前,最常用的转体施工方法为水平转体施工法。按照转体装置安装位置的不同可将水平转体施工法分为墩底转体法和墩顶转体法。墩顶转体法是近年来出现的较新颖的转体施工方法,通常是将转体球铰设置在墩体的顶端和梁体段之间,从而可以通过转体球铰带动其上边的梁体段转动,具有转体结构重量小、建造及施工成本低等优点,尤其适用于墩体较高或施工环境比较复杂的情况。

3.在现有技术中,使用现有的转体球铰转体完成后,往往需要在墩顶相对狭小的空间内进行顶落梁施工,从而完成转体球铰的拆除、永久支座的安装及梁体的落梁就位,完成转体球铰向永久支座的受力转换过程。顶落梁施工通常要使用大量的千斤顶,而且需要同时对大量的千斤顶进行同步操作,安全风险极大;另外,现有的顶落梁施工过程要耗费大量的人力物力,且施工工期较长。

4.综上可知,由于现有技术中的转体球铰具有如上所述的不足,因此设计一种具备自落梁功能的转体球铰,从而在顶落梁施工过程可以避免使用大量的千斤顶,减少施工器械,使现场的装置安装更加方便快捷,提高施工的安全性,是本领域中亟需解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种自落梁转体球铰,从而可以通过转体球铰自身实现落梁功能,无需使用千斤顶,减少了现场施工器械,提高了施工的安全性;进一步地,节约了大量的人力物力成本,缩短了施工周期。

6.本发明的技术方案具体是这样实现的:

7.一种自落梁转体球铰,包括:上球摆、耐磨滑板、下球摆、底座板和可固液转化材料;

8.所述上球摆的下表面上设置有凸球面,所述凸球面的中部设置有销轴孔,所述下球摆设置于所述上球摆的下方,所述下球摆的上表面设置有与所述上球摆的凸球面相匹配的凹球面,所述凹球面中部设置有与所述销轴孔相适配的销轴;

9.所述上球摆和所述下球摆之间设置有所述耐磨滑板;

10.所述底座板的底板的上面设置有容纳槽,所述可固液转化材料设置在所述容纳槽内,所述下球摆的底面与所述可固液转化材料的上表面接触。

11.较佳地,所述下球摆底部的外围安装有密封装置,所述密封装置的外侧面与所述容纳槽的内壁紧密贴合。

12.较佳地,所述密封装置包括:第一道密封装置和第二道密封装置,所述第一道密封装置设置在所述下球摆的最底部,所述第二道密封装置设置在所述第一道密封装置的上方。

13.较佳地,所述可固液转化材料使用石蜡。

14.较佳地,所述底座板的容纳槽的底部均匀设置有多个通往底座板外侧的排液孔道,所述排液孔道的端口处安装有密封堵丝。

15.较佳地,所述上球摆的外环处设置有均匀分布的多个第一限位块,所述底座板的外环边缘处设置有均匀分布的多个第二限位块,所述第二限位块与所述容纳槽的外侧壁之间形成槽口,所述第一限位块插入到所述槽口内。

16.较佳地,所述底座板的底板内设置有加热装置。

17.较佳地,所述加热装置使用加热丝,所述底座板的底板上设置有均匀分布的凹槽,所述加热丝设置于所述凹槽内,所述凹槽上设置有盖板。

18.较佳地,所述上球摆上设置有多个锚固组件,所述底座板上设置有多个锚固组件。

19.较佳地,所述上球摆上设置有加强肋板。

20.如上可见,在本发明中的自落梁转体球铰中,通过在转体球铰内部填充了一层可固液转化材料,并通过可固液转化材料的形态变化实现梁体段的落梁功能,可固液转化材料成本低、易获取且化学性能稳定,从而不仅可以减少现场施工器械,使得现场安装方便快捷,提高施工安全性;进一步地,还节约了大量的人力物力成本,缩短了施工周期。

附图说明

21.图1为本发明实施例中的自落梁转体球铰安装位置示意图。

22.图2为本发明实施例中的自落梁转体球铰的结构示意图。

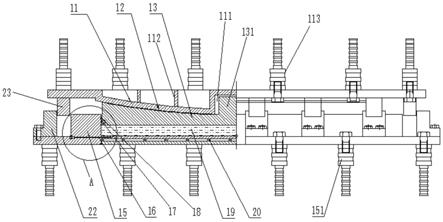

23.图3为图2中a处的局部放大图。

24.图4为本发明实施例中的底座板的正视示意图。

25.图5为本发明实施例中的底座板的俯视示意图。

具体实施方式

26.为使本发明的技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明作进一步详细的说明。

27.如图1至图5所示,本发明提供了一种自落梁转体球铰,包括:上球摆11、耐磨滑板12、下球摆13、底座板15和可固液转化材料19;

28.所述上球摆11的下表面上设置有凸球面,所述凸球面的中部设置有销轴孔111,所述下球摆13设置于所述上球摆11的下方,所述下球摆13的上表面设置有与所述上球摆的凸球面相匹配的凹球面,所述凹球面中部设置有与所述销轴孔111相适配的销轴131;

29.所述上球摆11和所述下球摆13之间设置有所述耐磨滑板12;

30.所述底座板15的底板153的上面设置有容纳槽152,所述可固液转化材料19设置在所述容纳槽152内,所述下球摆13的底面与所述可固液转化材料19的上表面接触。

31.在本发明的技术方案中,可以使用多种实现方法来实现上述的自落梁转体球铰。以下将以其中的一种实现方式为例对本发明的技术方案进行详细的介绍。

32.例如,较佳的,在本发明的一个具体实施例中,如图2所示,所述上球摆11的下表面的中部设置有凸球面,所述凸球面的中部设置有销轴孔111,所述下球摆13设置于所述上球摆11的下方,所述下球摆13的下表面为圆形平面,所述下球摆13的上表面是与所述上球摆的凸球面相匹配的凹球面,所述凹球面的中部设置有与所述销轴孔111相适配的销轴131;所述上球摆11上的销轴孔111和下球摆13上的销轴131配合连接,且其配合间隙满足摆动行程。

33.较佳地,所述上球摆11上设置有多个锚固组件113,从而能够使得所述上摆球11通过所述多个锚固组件113与所述转体球铰上方的梁体段固定连接。当进行转体施工时,梁体带动上球摆11通过上球摆11与所述耐磨滑板12的滑动摩擦来实现转动。

34.较佳地,所述上球摆11上可以设置有加强肋板112,从而可以提高上球摆局部刚度及与混凝土的连接强度。

35.再例如,较佳的,在本发明的一个具体实施例中,如图2至图4所示,所述底座板15的底板153的上面设置有容纳槽152,所述可固液转化材料19设置在所述容纳槽152内。

36.另外,作为示例,在本发明的一个较佳的具体实施例中,如图2和图3所示,所述下球摆13底部的外围安装有密封装置,所述密封装置的外侧面与所述容纳槽152的内壁紧密贴合,保证了所述容纳槽152内部的密封性,从而防止当所述可固液转化材料19转化为液体,下球摆13下降时,液体沿容纳槽内壁溢出。

37.较佳地,所述密封装置可以包括:第一道密封装置17和第二道密封装置18,所述第一道密封装置17设置在所述下球摆13的最底部,所述第二道密封装置18设置在所述第一道密封装置17的上方。

38.所述密封装置在满足密封性能的前提下可采用多种类型,其中包括但不限于v型密封圈、o型密封圈、y型密封圈、组合密封圈等。

39.较佳地,所述第一道密封装置17采用y型密封圈;所述第二道密封装置18采用o型密封圈。

40.再例如,较佳的,在本发明的一个具体实施例中,所述可固液转化材料19可以使用石蜡。

41.所述石蜡在常温状态下为固体,当需要落梁时,可以通过加热或者其他手段将其转化为液体,另外,石蜡具有成本低、易获取、在密封容器内受压不易变形等优点,且化学性质稳定,可靠性高。

42.另外,作为示例,在本发明的一个较佳的具体实施例中,如图3所示,所述底座板15的容纳槽152的底部可以均匀设置有多个通往底座板外侧的排液孔道16,所述排液孔道16的端口处安装有密封堵丝161。

43.当所述可固液转化材料19转化为液体后,打开所述密封堵丝161,液体便可以通过底座板上设置的排液孔道16排出容纳槽152,随着所述容纳槽152内液体体积的减少,所述下球摆13的底部也随之下降,进而实现转体球铰的自落梁功能,且落梁过程可调控,可以通过控制排出液体的体积来调控梁体下落的高度。

44.此外,作为示例,在本发明的一个较佳的具体实施例中,如图2所示,所述上球摆11的外环处设置有均匀分布的多个第一限位块23,所述底座板15的外环边缘处设置有均匀分布的多个第二限位块22,所述第二限位块22与所述容纳槽152的外侧壁之间形成槽口25,所

述第一限位块23可以插入到所述槽口25内,从而可以对上球摆和底座板之间起到限位作用,防止转体球铰在落梁过程中出现不均匀下沉或小幅转角。

45.较佳地,在所述第一限位块23与所述第二限位块22之间可以设置耐磨滑动副,从而能够保证在落梁过程中,随着容纳槽152内的液体体积的排出减少,下球摆、上球摆和梁体随之下落,此时即使上球摆上的第一限位块23与底座板上的所述第二限位块22间发生接触滑动,也不会产生较大的摩擦阻力。

46.较佳地,所述底座板15上设置有多个锚固组件151,从而使得底座板15能够通过所述多个锚固组件151与所述转体球铰下方的墩体固定连接。

47.另外,作为示例,在本发明的一个较佳的具体实施例中,如图5所示,可以在所述底座板15的底板153内设置加热装置,从而使得所述加热装置能够对可固液转化材料19进行加热。

48.较佳地,所述加热装置可以使用加热丝,所述底座板15的底板153上设置有均匀分布的凹槽,所述加热丝20设置于所述凹槽内。

49.较佳地,可以在所述凹槽上设置盖板,从而可以将凹槽内的加热丝密封,

50.较佳地,所述加热丝两端接头可以设置于底座板以外,连接温控器,从而使得落梁的速度可以通过调控加热丝的温度进行控制,若施工时间较为紧张,可通过温控器调高加热丝的温度,使石蜡融化速度加快,石蜡液化程度越高,排出的速度越快,进而使得上下球摆以及上方的梁体下降的速度加快,提高施工效率。

51.为了保证所述可固液转化材料19能够快速的从固态转化为液态,设置加热装置对其加热,所述加热装置可以选择加热丝、加热棒或加热管等,布置方式可以选择外部缠绕或者内部镶嵌,为了使所述可固液转化材料19均匀受热,优选的采用加热丝镶嵌于可固液转化材料19底部的底座板15内。

52.本发明的实验论证:

53.为了模拟实际工况下自落梁转体球铰的使用情况,用压力机对转体球铰进行加压实验。

54.试验转体球铰的容纳槽直径为400mm,填充石蜡层的厚度为3cm,使用规格为yxd

‑

400x376x24密封圈。以石蜡受压强度50mpa和60mpa分别进行加压,最大程度的还原自落梁转体球铰的实际使用工况。

55.组装转体球铰,安装密封圈,安装电加热丝,将转体球铰组装完成后,测量实验前转体球铰的总高度为248mm,将转体球铰转移至压力机试验台,连接温控器,接通电源。

56.一、测试装置的稳定性:

57.将压力逐渐增大至6280kn,使得对应石蜡受压强度为50mpa,待压力稳定后打开加热丝电源,将温度设置为150℃,持续加热2小时,观察装有密封堵丝的排液孔道和容纳槽内壁的上部,均无石蜡泄漏,确保容纳槽内密封良好,此时测量转体球铰高度为248mm,无压缩变形。

58.将压力逐渐增大至7540kn,使得对应石蜡受压强度为60mpa,待压力稳定后打开加热丝电源,将温度设置为150℃,持续加热2小时,观察装有密封堵丝的排液孔道和容纳槽内壁的上部,均无石蜡泄漏,此时测量转体球铰高度为248mm无变化。

59.由此可以证明,此装置在模拟实际工况下的压力载荷时稳定性良好。

60.二、验证落梁过程的稳定性:

61.在持压状态下,缓慢打开排液孔道端口处的密封堵丝,观察排出物状态为软化的石蜡,由此可以证明加热丝温度为150℃时,石蜡处于融化临界点。为验证下降速度,当石蜡缓慢排出约1分钟后,测量此时的转体球铰的高度为242mm,即每分钟落梁高度约6mm。

62.由此可以证明,该自落梁转体球铰在模拟自落梁过程中平稳可靠。

63.另外,落梁的速度可以通过调节加热丝的温度进行控制,可通过温控器调高加热丝的温度,使石蜡融化速度加快,石蜡液化程度越高,从排液孔道排出的速度越快,从而使得梁体下落的速度越快。

64.综上所述,在本发明的技术方案中,由于在底座板上设置容纳槽,在容纳槽内设置可固液转化材料,通过对可固液转化材料进行加热融化,使其从固体转化为液体,并能够排出所述容纳槽,从而可以使得所述可固液转化材料以上的上下球摆及梁体结构随着容纳槽内液体体积的减小而下降,进而可以达到落梁目的,而且该落梁过程可以调控,可以通过控制液体排出体积的大小和快慢,来调控梁体下落的高度和速度。

65.在本发明的技术方案中,提供了一种可调控的自落梁转体球铰,从而可以通过转体球铰自身实现落梁功能,无需使用千斤顶,减少了现场施工器械,提高了施工的安全性;进一步地,节约了大量的人力物力成本,缩短了施工周期。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1