一种有砟轨道钢桥面防水防腐系统的施工方法与流程

1.本发明涉及桥面施工领域,特别涉及一种有砟轨道钢桥面防水防腐系统的施工方法。

背景技术:

2.目前,在有砟轨道或者无砟轨道的钢桥桥面轨道铺设工程之前,一般的做法都是在桥面基面的表面处理后施工一道反应型聚合物防水层,然后再浇筑混凝土或者沥青混凝土作为保护层,然后铺设道砟、枕木及轨道安装,这种目前技术做法有以下不足:第一是对桥梁的承重要求高,无论是混凝土保护层还是沥青混凝土保护层,都需要铺设一定的厚度,这样就加重的结构的荷载;第二是对施工的工期需要比较长,施工的设备要求较高,因为涉及到混凝土浇筑和养护;第三是当保护层遭到破坏,裸露的防水层耐久性不够则容易造成渗漏,水、空气、盐分、污染物进入到桥面板基面导致结构开始锈蚀,影响结构的耐久性;第四是保护层遭到破坏后维修养护的时间较长,可能导致线路运营力下降。

技术实现要素:

3.本发明的目的在于克服现有技术中所存在的上述不足,提供一种有砟轨道钢桥面防水防腐系统的施工方法。

4.为了实现上述发明目的,本发明提供了以下技术方案:

5.一种有砟轨道钢桥面防水防腐系统的施工方法,包括以下步骤:

6.s1、对钢桥面基面进行抛丸除锈处理,清洁,刷涂底漆,用量150g~200g/m2,养护0.5

‑

1.0h,形成底漆层;

7.s2、使用双组份无气喷涂泵在所述底漆层上喷涂eliminator防水材料,养护0.5~1.5h,形成第一防水层;在所述第一防水层上喷涂eliminator防水材料,养护0.5~1.5h,形成第二防水层。

8.本发明所述的施工方法先在钢桥面基面上施工底漆层,再喷涂防水层,包括第一防水层和第二防水层,形成防水防腐系统,制备的防水防腐系统耐久性强、抗穿刺能力强、抗道砟反复碾压、耐磨性极好同时兼顾防水防水性能突出,可以直接在防水层上铺设道砟,再安装枕木及轨道,材料施工效率非常高,防水防腐系统固化速度非常快,损坏位置非常易于修复,相对于采用沥青混凝土保护层的钢桥面铺装结构,减少了上层保护层从而达到减轻桥梁结构荷载的同时兼顾了桥梁施工进度及减低后期维护难度。

9.作为本发明的优选方案,步骤s1中,处理后清洁度达到iso8501

‑

1:2007 sa2.5级,抛丸除锈后表面粗糙度为50~120μm。

10.作为本发明的优选方案,所述底漆层的厚度为50~75μm。钢桥面表面较光滑,铺装层与钢桥基面之间承受较大的横向剪应力,铺装易脱层和滑移,对防水层与钢桥基面的抗剪能力要求高,设置底漆可以增强防水层与钢桥面基面的粘结。在本发明中,底漆层与钢桥面基面的粘结强度不小于5.0mpa。

11.作为本发明的优选方案,所述底漆为zed s94丙烯酸树脂金属防腐底漆。丙烯酸防腐底漆作用是保护抛丸除锈后的钢板不受腐蚀,同时提高钢板基面与eliminator防水材料之间的粘接强度。

12.作为本发明的优选方案,在步骤s1中,底漆养护后,检查底漆是否有漏涂位置以及检查所述底漆层的厚度。

13.作为本发明的优选方案,所述第一防水层的厚度为1.5~3mm,所述第二防水层的厚度为1.5~2.5mm,所述第一防水层和所述第二防水层总厚度为3~5mm。更优选地,所述第一防水层和所述第二防水层总厚度为3.5~4.5mm。

14.作为本发明的优选方案,步骤s2中,所述第一防水层和所述第二防水层施工时的每层用量不小于2100g/m2;喷涂eliminator防水材料后,检测每层的湿膜厚度(wft)不小于1.8mm。

15.作为本发明的优选方案,步骤s2中,形成第二防水层后使用高压电火花检漏仪检测防水层中的气孔,检测出的气孔位置进行标记,然后在气孔位置手工刮涂厚度不小于1.0mm的eliminator防水材料,固化后再进行高压电火花检漏仪检测是否合格。

16.作为本发明的优选方案,所述防水防腐系统还包括无纺布层,所述无纺布层在铺设道砟时可缓冲道砟对防水层的冲击,抵抗机车运行时道砟和枕木等对防水膜的冲凿和摩擦,起到双重保护作用。所述无纺布层的施工方法为:

17.s3、在所述第二防水层表面铺设无纺布,形成所述无纺布层。

18.作为本发明的优选方案,所述无纺布层的厚度为4~7mm。

19.与现有技术相比,本发明的有益效果:

20.1、本发明的施工方法制备的防水防腐系统具有独特的耐久性,能够抵抗热老化和紫外老化,抗渗透性强,达到持续保护桥梁结构不受腐蚀;防水层具有很好的拉伸强度和抗拉强度,能够与钢板基面粘结牢固;防水层具有很好的抗穿刺、抗道砟碾压、抗冲凿的性能,耐磨性好,即不需要额外的沥青铺装或混凝土铺装保护层,利用材料特性,从工法上减少了普通做法设置的铺装保护层,从而减化了构造层次,降低了结构荷载,节约了工程建设费用。

21.2、本发明的施工方法中使用机械化喷涂施工方式,施工迅速,施工效率高,单个班组每天可以施工2000平方米,施工不受潮湿环境影响,能在低温环境下迅速固化,适用于各地全年施工。

22.3、本发明的优化后的工艺做法提高了施工效率,缩短了施工时间,由于简化了施工工序,对后期的维护保养非常简便,仅需检查维护防水层即可,同时发挥防水材料的速凝特性,维护时间缩短即不需要开凿及恢复沥青铺装/混凝土铺装保护层,将维护运营压力减到最小。

附图说明:

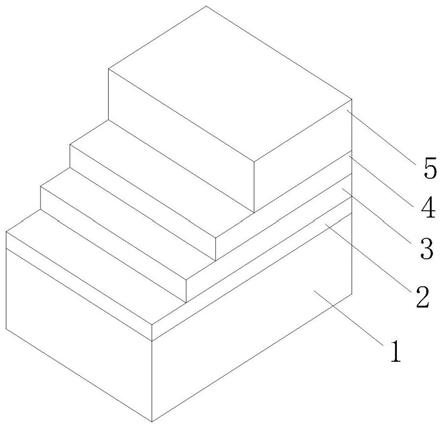

23.图1为实施例1中钢桥面防水防腐系统的结构示意图;

24.图2为实施例2中钢桥面防水防腐系统的结构示意图;

25.图3为抗穿刺实验后的防水防腐系统;

26.图4为抗穿刺实验后的防水层;

27.图中标记:1

‑

钢桥面,2

‑

底漆层,3

‑

第一防水层,4

‑

第二防水层,5

‑

道砟,6

‑

无纺布层。

具体实施方式

28.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

29.实施例1

30.一种有砟轨道钢桥面防水防腐系统的施工方法,包括以下步骤:

31.s1、对钢桥面基面进行抛丸除锈处理、清洁,处理后清洁度达到iso8501

‑

1:2007 sa 2.5级,抛丸除锈后表面粗糙度为50~120微米,刷涂zed s94丙烯酸树脂金属防腐底漆,用量150g~200g/m2,在23℃下养护0.5~1.0h,检查底漆是否有漏涂位置以及检查漆膜的厚度不小于50μm,形成底漆层;

32.s2、使用双组份无气喷涂泵在所述底漆层上喷涂eliminator防水材料,养护在23℃下养护0.5~1.5h,形成第一防水层;在所述第一防水层上喷涂eliminator防水材料,在23℃下养护0.5~1.5h,形成第二防水层。防水层施工后,在铺设厚度不低于300mm的道砟,然后安装枕木和铁轨。

33.制备的防水防腐系统如图1所示,底漆层的厚度为50~75μm。本实施例eliminator防水材料主要采用甲基丙烯酸甲酯(mma)树脂,分为a组分和b组分;第一防水层的厚度为1.8mm,第二防水层的厚度为1.5mm,步骤s2中,第一防水层和第二防水层施工时的每层用量不小于2100g/m2,施工后,检测每层的湿膜厚度(wft)不小于1.8mm。第一防水层和第二防水层施工完成后,使用干膜测厚仪检测防水总厚度不小于3mm。

34.形成第二防水层后使用高压电火花检漏仪检测防水层中的气孔,检测出的气孔位置进行标记,然后在气孔位置手工刮涂厚度不小于1.0mm的eliminator防水材料,固化后再进行高压电火花检漏仪检测是否合格。

35.实施例2

36.本实施例提供一种有砟轨道钢桥面防水防腐系统的施工方法,与实施例1类似,区别在于防水防腐系统还包括无纺布层,如图2所示,无纺布层的施工方法:

37.s3、在所述第二防水层表面铺设无纺布,要求铺设时进行满铺,无纺布间保证5~10cm的搭接,形成完整的无纺布层。

38.其中,无纺布层的厚度为5mm。

39.对eliminator防水材料进行性能测试,测试结果如下表1所示。同时将实施例2施工得到的对防水防腐系统进一步测试了抗穿刺能力,测试过程中在防水防腐系统上铺设道砟,在道砟上施加的力最小为41kn,最大为125kn,频率为5hz,测试完成后检测防水防腐系统的情况。

40.从图3、图4中可以看到,无纺布层上有一些非常明显的印记,防水防腐系统有轻微的压载痕迹,借助放大装置研究,防水系统没有穿孔,通过透明度测试,没有观察到穿孔,说明防水层具有很好的抗穿刺、抗道砟碾压性能,不需要额外的沥青铺装或混凝土铺装保护层。

41.表1 eliminator防水材料性能测试

[0042][0043][0044]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1