一种狭小空间内现浇盖梁临时支撑装配式拆装方法与流程

1.本发明属于现浇盖梁临时支撑装配式拆装技术领域,具体涉及一种狭小空间内现浇盖梁临时支撑装配式拆装方法。

背景技术:

2.盖梁现浇施工中,现浇盖梁模板的支撑需要搭建依托支撑平台,支撑平台采用底部托架和支撑钢梁配合的方式,其中,底部托架与承台固定连接,支撑钢梁顶部支撑现浇盖梁模板,由于设计和实际施工之间的偏差,支撑钢梁与现浇盖梁模板之间存在较小的高度差,现有的解决办法是采用砂桶或钢楔块放置在底部托架和支撑钢梁之间的狭小空间内,狭小空间的高度一般在10cm至30cm之间,砂桶或钢楔块的高度唯一,整体高度不便于改变,无法满足多处不同高度的要求,从而不便于支撑不同高度距离的建筑构件,另外,现浇施工过程中现浇的盖梁混凝土凝固后下压,建筑构件对砂桶或钢楔块和造成挤压,需要拆砂桶或钢楔块时,经常无法快速拆除砂桶或钢楔块,从而造成高空作业和线下施工工期紧张问题,且常规的砂桶内部为空心结构,使用砂子填充,使用过程中,仅靠外围的钢筒确保砂桶整体刚度,从而在刚度的保证上存在缺陷,加工工艺上比较复杂,加工精度要求较高,对填充砂子质量要求较高,还容易造成浪费。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种狭小空间内现浇盖梁临时支撑装配式拆装方法,利用底部托架、钢构件支座和支撑钢梁构成的临时支撑顶托现浇盖梁模板以及现浇盖梁,钢构件支座高度调节快捷、稳定且精度高,强度够,可重复利用,卸压稳定,拆装速度快,便于推广使用。

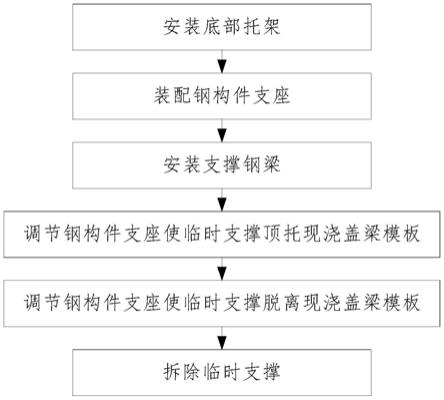

4.为解决上述技术问题,本发明采用的技术方案是:一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于,该方法包括以下步骤:

5.步骤一、安装底部托架:在承台顶部固定安装底部托架;

6.步骤二、装配钢构件支座:在底部托架顶部放置多个钢构件支座,钢构件支座包括下支座、上支座、左支座和右支座,下支座的内部开设有下内腔,且下内腔的内部焊接有下支撑件,下支座的底端焊接有下遮挡板,且下支座的顶端左右两侧均开设有下活动槽,下支座的上方设置有上支座,且上支座的内部开设有上内腔,并且上内腔的内部焊接有上支撑件,上支座的顶端焊接有上遮挡板,且上支座的底端左右两侧均开设有上活动槽;

7.上支座的左下方设置有左支座,且左支座的左端焊接有左遮挡板,并且左支座的内部焊接有左支撑件,上支座的右下方设置有右支座,且右支座的右端焊接有右遮挡板,并且右遮挡板的内部焊接有右支撑件,左支座的上表面和下表面均焊接有连接条,且左支座和右支座的内部均开设有组合槽,并且组合槽的内侧设置有精轧辊,精轧辊的下表面等间距焊接有矩形条,且精轧辊的内侧螺纹连接有丝杆,丝杆的左右两侧均一体式连接有精轧安装头,且精轧安装头的内部开设有矩形槽,精轧安装头的外侧设置有操作转盘;

8.步骤三、安装支撑钢梁:在多个钢构件支座顶部安装支托现浇盖梁模板的支撑钢梁;

9.底部托架、钢构件支座和支撑钢梁构成临时支撑;

10.步骤四、调节钢构件支座使临时支撑顶托现浇盖梁模板:根据支撑钢梁和现浇盖梁模板之间的垂直距离调节下支座与上支座之间的高度距离,将操作转盘卡入矩形槽的内部,然后手动旋转操作转盘,使得丝杆和精轧安装头旋转,随着丝杆的旋转,两组精轧辊相对移动,对应的精轧辊通过矩形条与对应的左右支座连接,从而随着精轧辊的移动,左支座和右支座相对移动,连接条与下支座和上支座均构成滑动结构,上下两组连接条分别在倾斜的上活动槽和下活动槽内移动,随着连接条的移动,改变下支座和上支座的高度位置,从而改变下支座与上支座之间的高度距离,便于支撑不同高度位置的现浇盖梁模板;

11.步骤五、调节钢构件支座使临时支撑脱离现浇盖梁模板:待现浇盖梁的混凝土强度符合设计要求时,调节钢构件支座使临时支撑脱离现浇盖梁模板,盖梁立柱支托现浇盖梁;

12.手动反向旋转操作转盘,使得丝杆和精轧安装头旋转,随着丝杆的旋转,两组精轧辊相对移动,从而左支座和右支座相对移动,上下两组连接条分别在倾斜的上活动槽和下活动槽内移动,随着连接条的移动,下支座与上支座之间的高度距离缩小,使得支撑钢梁脱离现浇盖梁模板;

13.步骤六、拆除临时支撑:由上至下依次拆除临时支撑;

14.装配式拆除钢构件支座时,向上提起精轧辊,使得精轧辊下方的矩形条离开左支座和右支座,然后从组合槽的内侧抽出精轧辊、矩形条和丝杆,将操作转盘从精轧安装头上取下,转动精轧辊,使得精轧辊离开丝杆,接着向外移动左支座和右支座,使得连接条离开下活动槽和上活动槽,从而从下支座和上支座之间拆下左支座和右支座,从而拆分下支座、上支座、左支座和右支座。

15.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述下支座和上支座的纵截面均呈梯形结构,且下支座和上支座互为反向设置。

16.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述下遮挡板和上遮挡板的外侧面均呈凹凸状结构,且下遮挡板的下表面与下支座的下表面相平齐。

17.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述下支撑件、上支撑件、左支撑件和右支撑件的纵截面均呈“x”字型结构,且左支撑件关于左支座的横向中心线对称设置。

18.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述下活动槽和上活动槽的纵截面均呈“十”字型结构,且下活动槽和上活动槽的内侧均设置有连接条,并且下活动槽与上活动槽一一对应设置。

19.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述上遮挡板的上表面与上支座的上表面贴合,且上支座与左支座构成升降结构。

20.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述矩形条的下表面与精轧辊的上表面之间的高度距离小于组合槽的高度尺寸,且矩形条与左支座和右支座的连接方式均为卡槽连接,并且左支座和右支座的纵截面均呈梯形结构,而且

左支座和右支座互为反向设置。

21.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述丝杆左右两端的螺纹方向相反,且精轧辊关于丝杆的竖直中心线对称设置,并且精轧辊的横向中心线与右支座的横向中心线重合。

22.上述的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,其特征在于:所述操作转盘的纵截面呈“t”字型结构,且操作转盘与精轧安装头的连接方式为卡合连接。

23.本发明的有益效果是,利用底部托架、钢构件支座和支撑钢梁构成的临时支撑顶托现浇盖梁模板以及现浇盖梁,钢构件支座高度调节快捷、稳定且精度高,强度够,可重复利用,卸压稳定,拆装速度快,解决高空作业和线下施工工期紧张的问题,便于推广使用。

24.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

25.图1为本发明施工状态示意图。

26.图2为本发明钢构件支座的正视剖切结构示意图。

27.图3为本发明钢构件支座的整体结构示意图。

28.图4为本发明下支座整体结构示意图。

29.图5为本发明上支座整体结构示意图。

30.图6为本发明右支座整体结构示意图。

31.图7为本发明矩形条与精轧辊连接整体结构示意图。

32.图8为本发明的方法流程框图。

33.附图标记说明:

34.1—下支座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—下内腔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—下遮挡板;

35.4—下支撑件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—下活动槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—上支座;

36.7—上内腔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—上遮挡板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—上支撑件;

37.10—上活动槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—左支座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—左遮挡板;

38.13—左支撑件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—右支座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—右遮挡板;

39.16—右支撑件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17—连接条;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18—组合槽;

40.19—精轧辊;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20—矩形条;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—丝杆;

41.22—精轧安装头;

ꢀꢀꢀꢀꢀꢀꢀ

23—矩形槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24—操作转盘;

42.25—钢构件支座;

ꢀꢀꢀꢀꢀꢀꢀ

26—承台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27—底部托架;

43.28—支撑钢梁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

29—现浇盖梁模板;

ꢀꢀꢀꢀꢀ

30—盖梁立柱。

具体实施方式

44.如图1至图8所示,本发明的一种狭小空间内现浇盖梁临时支撑装配式拆装方法,包括以下步骤:

45.步骤一、安装底部托架:在承台26顶部固定安装底部托架27;

46.步骤二、装配钢构件支座:在底部托架27顶部放置多个钢构件支座25,钢构件支座25包括下支座1、上支座6、左支座11和右支座14,下支座1的内部开设有下内腔2,且下内腔2的内部焊接有下支撑件4,下支座1的底端焊接有下遮挡板3,且下支座1的顶端左右两侧均

开设有下活动槽5,下支座1的上方设置有上支座6,且上支座6的内部开设有上内腔7,并且上内腔7的内部焊接有上支撑件9,上支座6的顶端焊接有上遮挡板8,且上支座6的底端左右两侧均开设有上活动槽10;

47.上支座6的左下方设置有左支座11,且左支座11的左端焊接有左遮挡板12,并且左支座11的内部焊接有左支撑件13,上支座6的右下方设置有右支座14,且右支座14的右端焊接有右遮挡板15,并且右遮挡板15的内部焊接有右支撑件16,左支座11的上表面和下表面均焊接有连接条17,且左支座11和右支座14的内部均开设有组合槽18,并且组合槽18的内侧设置有精轧辊19,精轧辊19的下表面等间距焊接有矩形条20,且精轧辊19的内侧螺纹连接有丝杆21,丝杆21的左右两侧均一体式连接有精轧安装头22,且精轧安装头22的内部开设有矩形槽23,精轧安装头22的外侧设置有操作转盘24;

48.步骤三、安装支撑钢梁:在多个钢构件支座25顶部安装支托现浇盖梁模板29的支撑钢梁28;

49.底部托架27、钢构件支座25和支撑钢梁28构成临时支撑;

50.步骤四、调节钢构件支座使临时支撑顶托现浇盖梁模板:根据支撑钢梁28和现浇盖梁模板29之间的垂直距离调节下支座1与上支座6之间的高度距离,将操作转盘24卡入矩形槽23的内部,然后手动旋转操作转盘24,使得丝杆21和精轧安装头22旋转,随着丝杆21的旋转,两组精轧辊19相对移动,对应的精轧辊19通过矩形条20与对应的左右支座连接,从而随着精轧辊19的移动,左支座11和右支座14相对移动,连接条17与下支座1和上支座7均构成滑动结构,上下两组连接条17分别在倾斜的上活动槽10和下活动槽5内移动,随着连接条17的移动,改变下支座1和上支座6的高度位置,从而改变下支座1与上支座6之间的高度距离,便于支撑不同高度位置的现浇盖梁模板29;

51.步骤五、调节钢构件支座使临时支撑脱离现浇盖梁模板:待现浇盖梁的混凝土强度符合设计要求时,调节钢构件支座25使临时支撑脱离现浇盖梁模板29,盖梁立柱30支托现浇盖梁;

52.手动反向旋转操作转盘24,使得丝杆21和精轧安装头22旋转,随着丝杆21的旋转,两组精轧辊19相对移动,从而左支座11和右支座14相对移动,上下两组连接条17分别在倾斜的上活动槽10和下活动槽5内移动,随着连接条17的移动,下支座1与上支座6之间的高度距离缩小,使得支撑钢梁28脱离现浇盖梁模板29;

53.步骤六、拆除临时支撑:由上至下依次拆除临时支撑;

54.装配式拆除钢构件支座25时,向上提起精轧辊18,使得精轧辊19下方的矩形条20离开左支座11和右支座14,然后从组合槽18的内侧抽出精轧辊19、矩形条20和丝杆21,将操作转盘24从精轧安装头22上取下,转动精轧辊19,使得精轧辊19离开丝杆21,接着向外移动左支座11和右支座14,使得连接条17离开下活动槽5和上活动槽10,从而从下支座1和上支座6之间拆下左支座11和右支座14,从而拆分下支座1、上支座6、左支座11和右支座14。

55.本实施例中,所述下支座1和上支座6的纵截面均呈梯形结构,且下支座1和上支座6互为反向设置。

56.本实施例中,所述下遮挡板3和上遮挡板8的外侧面均呈凹凸状结构,且下遮挡板3的下表面与下支座1的下表面相平齐。

57.本实施例中,所述下支撑件4、上支撑件9、左支撑件13和右支撑件16的纵截面均呈“x”字型结构,且左支撑件13关于左支座11的横向中心线对称设置。

58.本实施例中,所述下活动槽5和上活动槽10的纵截面均呈“十”字型结构,且下活动槽5和上活动槽10的内侧均设置有连接条17,并且下活动槽5与上活动槽10一一对应设置。

59.本实施例中,所述上遮挡板8的上表面与上支座6的上表面贴合,且上支座6与左支座11构成升降结构。

60.本实施例中,所述矩形条20的下表面与精轧辊19的上表面之间的高度距离小于组合槽18的高度尺寸,且矩形条20与左支座11和右支座14的连接方式均为卡槽连接,并且左支座11和右支座14的纵截面均呈梯形结构,而且左支座11和右支座14互为反向设置。

61.本实施例中,所述丝杆21左右两端的螺纹方向相反,且精轧辊19关于丝杆21的竖直中心线对称设置,并且精轧辊19的横向中心线与右支座14的横向中心线重合。

62.本实施例中,所述操作转盘24的纵截面呈“t”字型结构,且操作转盘24与精轧安装头22的连接方式为卡合连接。

63.本发明使用时,如图2、图3和图7中下支座1和上支座6的纵截面均呈梯形结构,且下支座1和上支座6互为反向设置,方便移动下支座1和上支座6,下遮挡板3和上遮挡板8的外侧面均呈凹凸状结构,且下遮挡板3的下表面与下支座1的下表面相平齐,提高摩擦力,下支撑件4、上支撑件9、左支撑件13和右支撑件16的纵截面均呈“x”字型结构,且左支撑件13关于左支座11的横向中心线对称设置,提高结构强度,上遮挡板8的上表面与上支座6的上表面贴合,且上支座6与左支座11构成升降结构,方便调节上支座6与左支座11的位置关系,矩形条20的下表面与精轧辊19的上表面之间的高度距离小于组合槽18的高度尺寸,且矩形条20与左支座11和右支座14的连接方式均为卡槽连接,并且左支座11和右支座14的纵截面均呈梯形结构,而且左支座11和右支座14互为反向设置,便于拆装精轧辊19,丝杆21左右两端的螺纹方向相反,且精轧辊19关于丝杆21的竖直中心线对称设置,并且精轧辊19的横向中心线与右支座14的横向中心线重合,方便调节2组精轧辊19的位置关系;

64.如图2、图4和图6中下活动槽5和上活动槽10的纵截面均呈“十”字型结构,且下活动槽5和上活动槽10的内侧均设置有连接条17,并且下活动槽5与上活动槽10一一对应设置,便于拆装连接条17,操作转盘24的纵截面呈“t”字型结构,且操作转盘24与精轧安装头22的连接方式为卡合连接,方便拆装操作转盘24与精轧安装头22。

65.工作原理:在使用该桥梁快捷装配式可调节型且可重复利用钢构件支座时,首先根据建筑构件之间的垂直距离调节图2中下支座1与上支座6之间的高度距离,将操作转盘24卡入矩形槽23的内部,然后手动旋转操作转盘24,使得丝杆21和精轧安装头22旋转,丝杆21与精轧辊19的连接方式为螺纹连接,且精轧辊19关于丝杆21的中心线对称设置,并且丝杆21左右两端螺纹方向相反,随着丝杆21的旋转,2组精轧辊19相对移动,如图3所示,精轧辊19通过矩形条20与左支座11连接,精轧辊19通过矩形条20与右支座14连接,从而随着精轧辊19的移动,左支座11和右支座14相对移动,由于下支座1、上支座6、左支座11和右支座14的纵截面均呈梯形结构,连接条17与下支座1和上支座6均构成滑动结构,上下2组连接条17分别在倾斜的上活动槽10和下活动槽5内移动,随着连接条17的移动,改变下支座1和上支座6的高度位置,从而改变下支座1与上支座6之间的高度距离,便于支撑不同高度位置的建筑构件;

66.下支座1和上支座6放置在建筑构件之间时,下遮挡板3的下表面和上遮挡板8的上

表面与建筑构件的外侧面贴合,由于下遮挡板3和上遮挡板8的外侧面均呈凹凸状结构,增加摩擦力,提高稳定性,利用下支撑件4、上支撑件9、左遮挡板12和右支撑件16提高下支座1、上支座6、左支座11和右支座14的强度,下支撑件4、上支撑件9、左遮挡板12和右支撑件16均由具有高强度和高硬度特点的钼制作而成,实际加工制作中钢构件支座25的制作尺寸根据实际需要和精度要求制作。

67.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1