一种挂篮反力架预压装置的制作方法

1.本实用新型涉及建筑施工领域,具体涉及一种挂篮反力架预压装置。

背景技术:

2.上部结构混凝土箱梁桥悬臂浇筑施工挂篮荷载试验常规方法可选择施工工艺有堆载预压、钢绞线反拉预压及主桁对顶预压。第一种堆载预压,即挂篮拼装完成后,采用钢材、沙袋或者水箱在模板平台上加载,模拟荷载施加情况,该方法需要运输、吊装大量的钢材、沙袋、水箱,费时费力;第二种方式为钢绞线反拉预压,是在承台上预埋钢绞线,通过挂篮上设置千斤顶反拉,以达到荷载加载效果,钢绞线具有一定的回收难度,施工成本较高;第三种方式是根据挂篮特点,均为型钢焊接结构,连接形式也近似刚性连接(杆件间缝隙极小),再通过挂篮计算充分了解各杆件、节点受力情况后采取在地面进行单件荷载试验,各杆件受力情况计算复杂,不利于提升施工进度。

3.为了解决挂篮拼装完后整体受力情况的可靠性,提高挂篮预压可操作性和安全性,有必要研发一种新的挂篮预压装置。

技术实现要素:

4.本实用新型的目的是提供一种结构简单、操作简便、安全性高且能够适应不良施工环境的挂篮预压装置。

5.为实现本实用新型目的而采用的技术方案是这样的,一种挂篮反力架预压装置,包括反力架和设置在主梁上的预埋件,预埋件包括预埋件ⅰ和预埋件ⅱ。

6.所述主梁为单箱梁,主梁0#块的每个腹板的两端均预埋有预埋件ⅰ和预埋件ⅱ,每个预埋件ⅰ位于所在腹板同端的预埋件ⅱ的正上方,四个预埋件ⅰ位于同一水平面上,四个预埋件ⅱ位于同一水平面上。

7.每个所述预埋件ⅰ与其正下方的预埋件ⅱ之间连接有反力架,反力架包括型钢ⅰ和型钢ⅱ。

8.所述型钢ⅱ水平设置,型钢ⅱ的一端固定在预埋件ⅱ上,另一端与型钢ⅰ的下端焊接。所述型钢ⅰ倾斜设置,型钢ⅰ的上端固定在预埋件ⅰ上。

9.所述主梁0#块沿其长度方向的两端均安装有挂篮,每个挂篮的平台上均铺设有两个分配梁,四个分配梁分别位于四个型钢ⅱ的正下方,每个分配梁与其正上方的型钢ⅱ之间设置有千斤顶。

10.进一步,所述预埋件ⅰ包括焊接钢板ⅰ和预埋钢筋ⅰ,若干预埋钢筋ⅰ连接形成钢筋笼并固定到焊接钢板ⅰ的一侧,该钢筋笼预埋到主梁0#块的腹板内,焊接钢板ⅰ位于腹板外侧。

11.所述预埋件ⅱ包括焊接钢板ⅱ和预埋钢筋ⅱ,若干预埋钢筋ⅱ连接形成钢筋笼并固定到焊接钢板ⅱ的一侧,该钢筋笼预埋到主梁0#块的腹板内,焊接钢板ⅱ位于腹板外侧。

12.进一步,所述型钢ⅰ的上端采用满焊焊接到焊接钢板ⅰ上,型钢ⅱ靠近主梁的一端

采用满焊焊接到焊接钢板ⅱ上,满焊焊脚高度均大于等于8mm。

13.进一步,所述主梁在预埋件ⅰ和预埋件ⅱ的预埋处均设置有钢筋网片。

14.进一步,所述型钢ⅰ和型钢ⅱ均为工字钢。

15.进一步,所述分配梁由若干型钢叠合而成。

16.本实用新型的技术效果是毋庸置疑的,本实用新型的预压装置能广泛的应用于混凝土箱梁桥悬臂浇筑挂篮预压施工,尤其适用于山区高墩、城市受限空间下实施的混凝土箱梁桥悬臂浇筑挂篮预压施工,能有效解决传统堆载预压操作不便以及挂篮拼装质量检验的技术难题,并可在保证施工质量与安全的同时节省施工成本。通过液压千斤顶作为挂篮预压反作用力,能有效保证挂篮的预压荷载;通过多层次型钢分配梁,解决了挂篮底平台局部受力情况。

附图说明

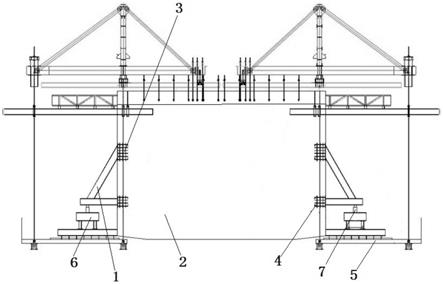

17.图1为挂篮反力架预压装置的示意图;

18.图2为挂篮反力架预压装置的侧视图;

19.图3为预埋件ⅰ的示意图;

20.图4为预埋件ⅱ的示意图;

21.图5为反力架的示意图。

22.图中:反力架1、型钢ⅰ101、型钢ⅱ102、主梁2、预埋件ⅰ3、焊接钢板ⅰ301、预埋钢筋ⅰ302、预埋件ⅱ4、焊接钢板ⅱ401、预埋钢筋ⅱ402、挂篮5、分配梁6和千斤顶7。

具体实施方式

23.下面结合实施例对本实用新型作进一步说明,但不应该理解为本实用新型上述主题范围仅限于下述实施例。在不脱离本实用新型上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本实用新型的保护范围内。

24.实施例1:

25.本实施例公开了一种挂篮反力架预压装置,包括反力架1和设置在主梁2上的预埋件,预埋件包括预埋件ⅰ3和预埋件ⅱ4,型钢ⅰ101和型钢ⅱ102均为工字钢。

26.参见图1或2,所述主梁2为单箱梁,主梁2 0#块的每个腹板的两端均预埋有预埋件ⅰ3和预埋件ⅱ4,每个预埋件ⅰ3位于所在腹板同端的预埋件ⅱ4的正上方,四个预埋件ⅰ3位于同一水平面上,四个预埋件ⅱ4位于同一水平面上。

27.参见图3,所述预埋件ⅰ3包括焊接钢板ⅰ301和预埋钢筋ⅰ302,若干预埋钢筋ⅰ302连接形成钢筋笼并固定到焊接钢板ⅰ301的一侧,该钢筋笼预埋到主梁2 0#块的腹板内,焊接钢板ⅰ301位于腹板外侧。所述焊接钢板ⅰ301和预埋钢筋ⅰ302采用塞焊与贴角焊焊接而成,塞焊的焊缝高度≥8mm。

28.参见图4,所述预埋件ⅱ4包括焊接钢板ⅱ401和预埋钢筋ⅱ402,若干预埋钢筋ⅱ402连接形成钢筋笼并固定到焊接钢板ⅱ401的一侧,该钢筋笼预埋到主梁2 0#块的腹板内,焊接钢板ⅱ401位于腹板外侧。所述焊接钢板ⅱ401和预埋钢筋ⅱ402采用塞焊与贴角焊焊接而成,塞焊的焊缝高度≥8mm。

29.所述焊接钢板ⅰ301和焊接钢板ⅱ401的厚度均为20mm,预埋钢筋ⅰ302和预埋钢筋

ⅱ

402为φ20钢筋。

30.所述主梁2在预埋件ⅰ3和预埋件ⅱ4的预埋处均设置有钢筋网片,起到加强的作用,预防混凝土局部开裂。

31.每个所述预埋件ⅰ3与其正下方的预埋件ⅱ4之间连接有反力架1,参见图5,反力架1包括型钢ⅰ101和型钢ⅱ102。

32.所述型钢ⅱ102水平设置,型钢ⅱ102的一端采用满焊焊接到焊接钢板ⅱ401上,另一端与型钢ⅰ101的下端焊接。所述型钢ⅰ101倾斜设置,型钢ⅰ101的上端采用满焊焊接到焊接钢板ⅰ301上。每个满焊处的焊脚高度均大于等于8mm。

33.所述主梁2 0#块沿其长度方向的两端均安装有挂篮5,每个挂篮5的平台上均铺设有两个分配梁6,四个分配梁6分别位于四个型钢ⅱ102的正下方,每个分配梁6与其正上方的型钢ⅱ102之间设置有千斤顶7。每个所述分配梁6由若干型钢叠合而成。

34.施工时,先将预埋件ⅰ3与预埋件ⅱ4绑扎到主梁2 0#块的钢筋笼内并浇筑,待主梁2的强度达标后,将在工厂焊接好的反力架1运输至现场。通过进行中心线放样、铺设轨道及行走系统、主桁架、后锚系统、上下后横梁、上下前横梁、悬吊系统、模板架、张拉平台等步骤完成所述挂篮5的拼装,并在挂篮5的平台上进行反力架1的安装,采用墩旁塔吊提升反力架1,人工配合链条葫芦定位辅助安装。再在所述挂篮5的平台上划分出分配梁6的位置,塔吊起吊分配梁6,逐层对位铺设型钢形成分配梁6,千斤顶7采用链条葫芦配合人工辅助安装。

35.预压荷载时,主要考虑所述主梁6悬臂段最重节段,按照该部分的1.2倍进行压重试验,并按规范要求考虑施工人员及设备荷载、砼浇筑过程中的振捣荷载、模板荷载、风荷载等,反力架预压方式采用500t的所述千斤顶7在挂篮5底板上模拟混凝土荷载对挂篮5进行加载预压。即在0#块腹板端面设置所述反力架1,利用其反向作用力通过千斤顶7、分配梁6将荷载传递到挂篮5底板施加所需的预压荷载。按预压总荷载分级施加,依照如下原则进行分步加载:0

→

60%(持荷2h)

→

80%(持荷2h)

→

100%(持荷2h)

→

120%(持荷12h)

→

100%(持荷2h)

→

卸载,观察记录所述挂篮5受力变形情况。

36.0#块两侧的所述挂篮5对称加载,每级荷载加上后都要进行测量并记录原始数据,与模型数据进行对比分析。荷载加载及卸载时,注意根据布设的点位两侧同时施加荷载或卸载,尽量避免偏载。

37.实施例2:

38.本实施例公开了一种挂篮反力架预压装置,包括反力架1和设置在主梁2上的预埋件,预埋件包括预埋件ⅰ3和预埋件ⅱ4。

39.参见图1或2,所述主梁2为单箱梁,主梁2 0#块的每个腹板的两端均预埋有预埋件ⅰ3和预埋件ⅱ4,每个预埋件ⅰ3位于所在腹板同端的预埋件ⅱ4的正上方,四个预埋件ⅰ3位于同一水平面上,四个预埋件ⅱ4位于同一水平面上。

40.每个所述预埋件ⅰ3与其正下方的预埋件ⅱ4之间连接有反力架1,参见图5,反力架1包括型钢ⅰ101和型钢ⅱ102。

41.所述型钢ⅱ102水平设置,型钢ⅱ102的一端固定在预埋件ⅱ4上,另一端与型钢ⅰ101的下端焊接。所述型钢ⅰ101倾斜设置,型钢ⅰ101的上端固定在预埋件ⅰ3上。

42.所述主梁2 0#块沿其长度方向的两端均安装有挂篮5,每个挂篮5的平台上均铺设有两个分配梁6,四个分配梁6分别位于四个型钢ⅱ102的正下方,每个分配梁6与其正上方

的型钢ⅱ102之间设置有千斤顶7。

43.实施例3:

44.本实施例主要结构同实施例2,进一步,参见图3,所述预埋件ⅰ3包括焊接钢板ⅰ301和预埋钢筋ⅰ302,若干预埋钢筋ⅰ302连接形成钢筋笼并固定到焊接钢板ⅰ301的一侧,该钢筋笼预埋到主梁20#块的腹板内,焊接钢板ⅰ301位于腹板外侧。

45.参见图4,所述预埋件ⅱ4包括焊接钢板ⅱ401和预埋钢筋ⅱ402,若干预埋钢筋ⅱ402连接形成钢筋笼并固定到焊接钢板ⅱ401的一侧,该钢筋笼预埋到主梁2 0#块的腹板内,焊接钢板ⅱ401位于腹板外侧。

46.实施例4:

47.本实施例主要结构同实施例3,进一步,所述型钢ⅰ101的上端采用满焊焊接到焊接钢板ⅰ301上,型钢ⅱ102靠近主梁2的一端采用满焊焊接到焊接钢板ⅱ401上,满焊焊脚高度均大于等于8mm。

48.实施例5:

49.本实施例主要结构同实施例4,进一步,所述主梁2在预埋件ⅰ3和预埋件ⅱ4的预埋处均设置有钢筋网片,起到加强作用。

50.实施例6:

51.本实施例主要结构同实施例5,进一步,所述型钢ⅰ101和型钢ⅱ102均为工字钢。

52.实施例7:

53.本实施例主要结构同实施例6,进一步,所述分配梁6由若干型钢叠合而成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1