一种无砟轨道底座板后浇带单边破除装置的制作方法

1.本实用新型涉及混凝土破除用设备领域,尤其涉及一种无砟轨道底座板后浇带单边破除装置。

背景技术:

2.桥上无砟轨道自在京津城际铁路铺设以来,因其在高速运行过程中的平稳性和舒适性,相继铺设于京沪高速铁路、京武高速铁路、沪杭客运专线、宁杭客运专线、合蚌客运专线等,得到了广泛的应用。而桥上无砟轨道系统由钢轨、扣件、轨道板、砂浆调整层、底座板、两布一膜滑动层、高强挤塑板、侧向挡块等部分组成,桥台后设置摩擦板、端刺及过渡板。

3.为解决长大桥梁混凝土底座板要求在同一时间内一次性全部连接成形的技术难题,长大桥梁上混凝土底座板施工采用设置多个临时端刺和常规区的施工方法,分块浇筑,预留底座板后浇带,而在桥上混凝土底座板施工中预留的后浇带不仅可以预防混凝土的收缩开裂,释放混凝土的大部分收缩应力。

4.根据铁路局工务段对轨道结构进行常规检修时发现,底座板后浇带出现断裂裂缝是桥上无砟轨道结构常见病害,而现有的后浇带的修复方法是揭板彻底修复法和底座板横联帮宽补强修复法。采用揭板彻底修复法虽可对后浇带断裂缝进行彻底修复,恢复到原有的施工状态,但该修复方法工序繁杂、对行车影响较大且修复施工时间长,完成单线修复施工需要9个天窗期,完成双线施工则需要18个天窗期,耗时较长;而底座板横联帮宽补强修复法,相对简单,对既有轨道主体结构损伤较小,对行车的干扰也较小,其缺点是浇筑大面积整体混凝土将会产生收缩裂缝,且新旧混凝土表面接触也会产生裂缝,完成底座板后浇带修复时间相对揭板彻底修复要短,但完成全部双线施工需要10个天窗期。

5.申请号为cn201910759609.x的中国专利,公开了一种无砟轨道底座板后浇带破除装置、破除系统及破除方法。该专利在不需要对揭板的情况下即完成对后浇带的破除,且在施工时能最大限度的保留钢筋笼的结构,实现在钢筋无损的状态下剔除混凝土结构,使后浇带的破除速度提高了20~50倍。

6.但是,该破除装置的高压喷头,能前后和上下移动,不能左右移动。在实际作业中,由于枪杆仅通过钢筋笼之间的空隙进行穿孔破除,且其中至少有两个孔被剪力钉阻挡,枪杆无法贯穿,并且由于单孔破除过程中,提供给混凝土剥离的临空缺乏,及密闭空间内充斥大量高压水对喷头射出的高压水产生阻碍影响,以及破碎后的石渣排除困难,导致破除深度越深,效率越低,因此该装置不能在有效的时间内完成后浇带的混凝土破除。

技术实现要素:

7.为了解决以上问题,本实用新型的目的是提供一种无砟轨道底座板后浇带单边破除装置,其旋转破除机构中的高压喷头,能前后左右上下移动,全方位破除后浇带中的混凝土。

8.为了实现以上目的,本实用新型采用的技术方案:

9.一种无砟轨道底座板后浇带单边破除装置,包括:

10.机架;

11.前后移动机构,安装在所述机架上;

12.左右移动机构,安装在所述前后移动机构的输出端;

13.升降机构,安装在所述左右移动机构的输出端;

14.旋转破除机构,安装在所述升降机构的输出端,并由前后移动机构、左右移动机构和升降机构带动实现前后、左右和上下移动,其前端安装有高压喷头;

15.锁紧机构,安装在所述机架上并对机架进行锁紧;

16.控制机构,控制单边破除装置的运行。

17.进一步的是,所述机架包括前后两端的门型架,以及位于门型架左右两端、用于连接前后门型架支撑柱的横梁。

18.进一步的是,所述前后移动机构包括第一直线模组、第一模组支架和模组组装板;

19.所述第一模组支架安装在所述第一直线模组的前后两端,并固定在所述门型架的顶梁上,将第一直线模组沿前后方向架设在所述机架顶端;所述模组组装板安装在所述第一直线模组的输出滑块上。

20.进一步的是,所述左右移动机构包括安装在模组组装板上的第二直线模组,所述第二直线模组与所述第一直线模组垂直,且其输出滑块沿左右方向运动。

21.进一步的是,所述左右移动机构还包括导向滑动组件,所述导向滑动组件包括第二模组支架、第一滑块和第一导轨;

22.所述第二模组支架安装在所述第二直线模组的左右两端,所述第一滑块与所述第二模组支架固定连接,且滑动安装在所述第一导轨上,所述第一导轨沿横梁长度方向安装在左右的横梁上。

23.进一步的是,所述升降机构包括丝杆固定板、连接板、旋转组装板、丝杆、手柄和光杆;

24.所述丝杆固定板、连接板和旋转组装板从上至下依次设置;丝杆固定板上端安装在所述第二直线模组的输出滑块上,底端通过轴承座与所述连接板固定连接;所述旋转组装板上安装有螺母,所述丝杆穿过所述螺母与所述螺母螺纹连接,丝杆顶端穿过连接板后安装在所述轴承座内的轴承上,底端连接所述手柄;所述光杆设有多根,均固定安装在所述丝杆固定板上,并向下依次穿过所述连接板和旋转组装板。

25.进一步的是,所述旋转破除机构包括旋转电机、空心转轴、旋转接头、枪杆、枪杆保持架和高压喷头;

26.所述旋转电机通过皮带组连接所述空心转轴,所述空心转轴一端连接所述旋转接头,另一端连接所述枪杆;所述枪杆保持架安装在所述升降机构底端,所述枪杆穿过所述枪杆保持架,且在其前端安装所述高压喷头。

27.进一步的是,所述锁紧机构安装在前后门型架左右两端的支撑柱上,包括顶紧气缸、气缸后端护架和气缸前端支架;

28.所述顶紧气缸的动力输出端朝向机架前侧或后侧,其后端安装在所述气缸后端护架上,前端通过气缸前端支架与所述气缸后端护架固定,所述气缸后端护架和气缸前端支架均呈l型。

29.进一步的是,所述破除装置还包括安装在前端门型架的竖直滑轨机构,所述竖直滑轨机构包括第二导轨、第二滑块、滑块连接架和连接杆;

30.所述第二导轨沿竖直方向安装在门型架左右两端的支撑柱上,所述第二滑块滑动安装在第二导轨上;所述连接杆横置在枪杆下方,其左右两端均通过滑块连接架与左右的第二滑块固定连接。

31.本实用新型的有益效果:

32.本实用新型提供的破除装置,旋转破除机构能前后左右上下移动,也即其前端的高压喷头能前后左右上下移动,全方位破除后浇带中的混凝土。

33.本实用新型提供的破除装置,有效避免了混凝土破除过程中缺乏临空面,密闭高压水阻挡,排渣困难等多重影响破除效率及效果的负面因素,提升了高压水射流技术在实际工程应用中的可实施性。

34.本实用新型提供的破除装置,采用高压水对后浇带进行破除,不仅不会对钢筋笼造成损坏,而且能有效消除钢筋笼外表的包裹层,不会引起混凝土裂纹扩展;同时,本实用新型能在后浇带破除过程中,能选择性的清除后浇带中的混凝土,使钢筋笼内的混凝土清除效果更好。

35.本实用新型提供的破除装置,对后浇带进破除过程中无振动、无噪声和无粉尘污染,且安全性好,自动化程度高。

附图说明

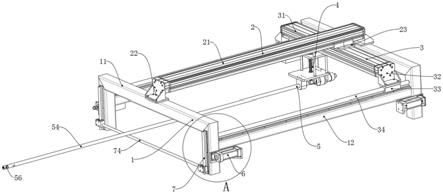

36.图1为本实用新型破除装置的示意图;

37.图2为图1中的a部分放大图;

38.图3为本实用新型升降机构和旋转破除机构的示意图;

39.图4为本实用新型升降机构和旋转破除机构的底视图;

40.图中:1、机架;11、门型架;12、横梁;2、前后移动机构;21、第一直线模组;22、第一模组支架;23、模组组装板;3、左右移动机构;31、第二直线模组;32、第二模组支架;33、第一滑块;34、第一导轨;4、升降机构;41、丝杆固定板;42、连接板;43、旋转组装板;44、丝杆;45、手柄;46、光杆;47、轴承座;5、旋转破除机构;51、旋转电机;52、空心转轴;53、旋转接头;54、枪杆;55、枪杆保持架;56、高压喷头;6、锁紧机构;61、顶紧气缸;62、气缸后端护架;63、气缸前端支架;7、竖直滑轨机构;71、第二导轨;72、第二滑块;73、滑块连接架;74、连接杆。

具体实施方式

41.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图对本实用新型作进一步阐述。在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

42.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以

通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

43.一种无砟轨道底座板后浇带单边破除装置,如图1所示,包括:

44.机架1;

45.前后移动机构2,安装在机架1上;

46.左右移动机构3,安装在前后移动机构2的输出端;

47.升降机构4,安装在左右移动机构3的输出端;

48.旋转破除机构5,安装在升降机构4的输出端,并由前后移动机构2、左右移动机构3和升降机构4带动实现前后、左右和上下移动,其前端安装有高压喷头56;

49.锁紧机构6,安装在机架1上并对机架1进行锁紧;

50.控制机构,控制单边破除装置的运行。

51.本实施例中,机架1为破除装置的安装框架,支撑其上的前后移动机构2、左右移动机构3、升降机构4、旋转破除机构5和锁紧机构6等部件;前后移动机构2用于带动旋转破除机构5前后移动;左右移动机构3用于带动旋转破除机构5左右移动;升降机构4用于带动旋转破除机构5上下移动,以使旋转破除机构5上的高压喷头56能前后、左右和上下移动,全方位破除后浇带中的混凝土;锁紧机构6用于机架1在使用时进行锁紧固定,防止在后浇带破除过程中,由于高压水的反作用力使整个机架1产生振动或位移,使机架1的安装更加稳固。控制机构用于控制单边破除装置的运行,控制机构可为控制器、遥控器等控制机构,人为操作控制机构控制破除装置破除后浇带。

52.作为本实施例的优化方案,如图1所示,机架1包括前后两端的门型架11,以及位于门型架11左右两端、用于连接前后门型架11支撑柱的横梁12,门型架11和横梁12形成稳固支撑结构,从而以便于安装其上的前后移动机构2、左右移动机构3、升降机构4、旋转破除机构5和锁紧机构6等部件。

53.作为本实施例的优化方案,如图1所示,前后移动机构2包括第一直线模组21、第一模组支架22和模组组装板23;第一模组支架22安装在第一直线模组21的前后两端,并固定在门型架11的顶梁上,将第一直线模组21沿前后方向架设在机架1顶端;模组组装板23安装在第一直线模组21的输出滑块上。

54.由于高压水在对后浇带进行破除过程中,随着高压水的破除,旋转破除机构5前端的高压喷头56与后浇带之间的间距变大,高压水前进的距离逐渐变长,使高压水对后浇带的破除力逐渐变小,因此,高压水在对后浇带进行破除过程中,需逐渐前进高压喷头56,使高压喷头56与后浇带之间的间距始终保持不变,从而使高压水对后浇带施加的破除力始终保持不变,进而使高压水对后浇带的破除效果始终保持一致,使后浇带能快速被破除。本实施通过第一直线模组21实现高压喷头56的前后移动,使高压喷头56与后浇带之间的间距始终保持不变,快速破除后浇带。

55.作为本实施例的优化方案,如图1所示,左右移动机构3包括安装在模组组装板23上的第二直线模组31,第二直线模组31与第一直线模组21垂直,且其输出滑块沿左右方向运动。由于上层混凝土没有钢筋,机构可横向移动,提升破除效率。本实施通过第二直线模组31实现高压喷头56的左右移动,快速破除后浇带。

56.作为本实施例的优化方案,如图1所示,左右移动机构3还包括导向滑动组件,导向

滑动组件包括第二模组支架32、第一滑块33和第一导轨34;第二模组支架32安装在第二直线模组31的左右两端,第一滑块33与第二模组支架32固定连接,且滑动安装在第一导轨34上,第一导轨34沿横梁12长度方向安装在左右的横梁12上。

57.导向滑动组件用于对第二直线模组31的两侧进行导向,使旋转破除机构5在前进或后退时能够更加平稳。前后运动时,第一直线模组21的输出滑块前后运动,与第一滑块33在第一导轨34上的前后滑动协同配合,使旋转破除机构5在前后或后退过程中,更加平稳不会产生晃动,进而使移动更加精准。保证了高压喷头56与后浇带之间的距离更加精准,使高压水对后浇带的破除力始终保持一致,进而使高压水对后浇带的破除效果更好。

58.作为本实施例的优化方案,如图3和4所示,升降机构4包括丝杆固定板41、连接板42、旋转组装板43、丝杆44、手柄45和光杆46;

59.丝杆固定板41、连接板42和旋转组装板43从上至下依次设置;丝杆固定板41上端安装在第二直线模组31的输出滑块上,底端通过轴承座47与连接板42固定连接;旋转组装板43上安装有螺母,丝杆44穿过螺母与螺母螺纹连接,丝杆44顶端穿过连接板42后安装在轴承座47内的轴承上,底端连接手柄45;光杆46设有多根,均固定安装在丝杆固定板41上,并向下依次穿过连接板42和旋转组装板43。

60.升降机构4用于对高压喷头56的高度进行调节,通过升降机构4使高压喷头56的高度发生变化,从而使高压水的水平高度发生变化,使高压水能对对应高度的后浇带进行破除。具体的,通过转动手柄45,使丝杆44转动,丝杆44在轴承座47内的轴承上转动,带动丝杆44上的旋转组装板43上下运动,进而带动安装在旋转组装板43上的旋转破除机构5上下运动,实现旋转破除机构5上的高压喷头56升降。通过设置有四根光杆46,旋转组装板43在其上滑动,对旋转组装板43限位,使其平稳地沿竖直方向运动。

61.作为本实施例的优化方案,如图3和4所示,旋转破除机构5包括旋转电机51、空心转轴52、旋转接头53、枪杆54、枪杆保持架55和高压喷头56;

62.旋转电机51通过皮带组连接空心转轴52,空心转轴52一端连接旋转接头53,另一端连接枪杆54;枪杆保持架55安装在升降机构4底端,枪杆54穿过枪杆保持架55,且在其前端安装高压喷头56。

63.旋转破除机构5用于将高压水旋转喷出,破除后浇带。具体的,旋转接头53连接有高压水管,高压水从旋转接头53进入到空心转轴52内,再进入到枪杆54内,最后从高压喷头56喷出。在高压喷头56喷出高压水的同时,旋转电机51通过皮带组带动空心转轴52转动,空心转轴52带动枪杆54转动,进而带动前端的高压喷头56转动,使高压喷头56喷出的高压水柱旋转,利用旋转高压水破除后浇带,提高后浇带的破除效果。

64.相对于现有技术,本实施例改变了旋转电机51和空心转轴52之间的传动方式,将现有技术的链条传动或齿轮传动,变更为本实施例的皮带组传动,是因为实际施工过程中产生的大量石渣,有一定几率卡枪,导致枪杆旋转失效,链条及齿轮转动为刚性连接,卡枪后产生的扭力会对零部件产生疲劳冲击,长期会导致磨损、断裂等。皮带传动为柔性连接,通过皮带本身的韧性抵消扭力冲击,对零部件可以提供有效的防护。

65.作为本实施例的优化方案,如图1和2所示,锁紧机构6安装在前后门型架11左右两端的支撑柱上,包括顶紧气缸61、气缸后端护架62和气缸前端支架63;顶紧气缸61的动力输出端朝向机架1前侧或后侧,其后端安装在气缸后端护架62上,前端通过气缸前端支架63与

气缸后端护架62固定,气缸后端护架62和气缸前端支架63均呈l型。

66.锁紧机构6用于对机架1进行侧向锁紧。使用时其顶紧气缸61与两侧的无砟轨道抵紧,从而使机架1固定安装在两个无砟轨道之间,实现机架1的固定,使机架1的安装更加稳固。本实施例采用顶紧气缸61进行侧向锁紧,是因为无砟轨道双线底座板间距现场实际尺寸与设计图纸有一定误差,机架的设计尺寸必须小于该尺寸,因此机架放置在线间时,可沿垂直轨道方向来回移动,采用顶紧气缸61可以进行快速锁定,避免机架移动。施工过程中,高压水射流会产生较大后坐力,且该后坐力成不规律疲劳式加载,气缸顶紧方式相较于其他顶紧方式(例如螺杆顶紧),可有效防止由于顶紧力的不规则变化导致松脱。

67.作为本实施例的优化方案,如图1和2所示,破除装置还包括安装在前端门型架11的竖直滑轨机构7,竖直滑轨机构7包括第二导轨71、第二滑块72、滑块连接架73和连接杆74;

68.第二导轨71沿竖直方向安装在门型架11左右两端的支撑柱上,第二滑块72滑动安装在第二导轨71上;连接杆74横置在枪杆54下方,其左右两端均通过滑块连接架73与左右的第二滑块72固定连接。

69.本实施例中,竖直滑轨机构7的作用是调整连接杆74进行上下移动,并在需要的高度位置上进行固定,以支撑枪杆54。

70.为了更好的理解本实用新型,下面对本实用新型的工作原理作一次完整的描述:

71.s1、将破除装置安装在无砟轨道底座板后浇带侧边。

72.s2、向锁紧机构6供气,使锁紧机构6顶紧无砟轨道,将机架1锁紧固定在无砟轨道上。

73.具体的,控制机构控制供气站向锁紧机构6供气,顶紧气缸61动作顶紧两侧的无砟轨道,从而使机架1固定安装在两个无砟轨道之间,实现机架1的固定。

74.s3、高压水输送至旋转破除机构5,旋转破除机构5对高压水进行旋转,使高压水从其高压喷头56旋转喷出,对后浇带进行破除。

75.具体的,高压水经高压水管进入到旋转接头53,并依次经过空心转轴52、枪杆54和高压喷头56,从高压喷头56喷出。在高压喷头56喷出高压水的同时,旋转电机51工作,通过皮带组带动空心转轴52转动,空心转轴52带动枪杆54转动,进而带动前端的高压喷头56转动,使高压喷头56喷出的高压水柱旋转,利用喷出的旋转高压水破除后浇带。

76.s4、在高压水旋转喷出破除后浇带的同时,通过控制前后移动机构2、左右移动机构3和升降机构4,使高压喷头56前后左右上下移动,对后浇带完全破除。

77.具体的,前后移动时,控制机构控制第一直线模组21的模组电机工作,带动第一直线模组21的输出滑块前后移动,进而带动通过升降机构4和左右移动机构3安装在第一直线模组21输出滑块上的旋转破除机构5前后移动,对后浇带前后破除。

78.左右移动时,控制机构控制第二直线模组31的模组电机工作,带动第二直线模组31的输出滑块左右移动,进而带动通过升降机构4安装在第二直线模组31输出滑块上的旋转破除机构5左右移动,对后浇带左右破除。

79.上下移动时,通过手动转动手柄45,使丝杆44转动,丝杆44在轴承座47内的轴承上转动,带动丝杆44上的旋转组装板43上下运动,进而带动安装在旋转组装板43上的旋转破除机构5上下运动,对后浇带上下破除。

80.高压喷头56对后浇带破除包括首先对后浇带钢筋上表面保护层以及砂浆层进行整体破除,然后再对后浇带下层进行整体破除。

81.具体的,对后浇带钢筋上表面保护层以及砂浆层的整体破除,包括以下步骤:

82.a1、控制升降机构4调整高压喷头56水平位置,使其正对砂浆层与后浇带接触面,并保持高度;

83.a2、控制前后移动机构2调整高压喷头56前后位置,使高压喷头56靠近目标破除面;

84.a3、控制左右移动机构3,使高压喷头56在后浇带宽度范围内左右往复移动;

85.a4、开启旋转破除机构5对高压水进行旋转,使高压水从其高压喷头56旋转喷出,对后浇带钢筋上表面保护层以及砂浆层进行破除;

86.a5、破除进行同时控制前后移动机构2使其逐步推进,保持高压喷头56与被破除面的距离,直至枪杆54长度耗尽;

87.a6、续接枪杆54重复上述a2

‑

a5破除流程,完成后浇带钢筋上表面保护层以及砂浆层的整体破除,为后续破除制造临空面。

88.对后浇带下层的整体破除,包括以下步骤:

89.b1、控制升降机构4使高压喷头56降低正对底座板垂直方向中心位置,并保持高度;

90.b2、控制前后移动机构2调整高压喷头56前后位置,使高压喷头56靠近目标破除面;

91.b3、开启旋转破除机构5对高压水进行旋转,使高压水从其高压喷头56旋转喷出,对后浇带下层进行破除;

92.b4、破除进行同时控制前后移动机构2使其逐步推进,保持高压喷头56与被破除面的距离,直至枪杆54长度耗尽;

93.b5、控制前后移动机构2退出枪杆54,并控制左右移动机构3更换破除位置,从临近钢筋笼内重复上述b2

‑

b4破除流程直至完成后浇带宽度覆盖范围内的下层破除作业;

94.b6、续接枪杆54后重复上述b2

‑

b5破除流程直至完成后浇带下层的整体破除。

95.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1