一种纵肋及其与顶板的焊接结构的制作方法

1.本技术涉及桥梁工程领域,尤其涉及桥面结构的纵肋和纵肋与顶板的焊接结构。

背景技术:

2.正交异性钢桥面板是公路铁路常用的一种桥面结构,由多个并排的纵肋、多个并排的横肋和面板通过焊接的方式连接成整体,共同承担车辆载荷的一种桥面结构,具备自重轻、结构高度低、整体性好、承载能力大等独特的优点,在世界范围广泛应用。

3.正交异性钢桥面板也存在许多弊病,全世界范围内正交异性桥面都发生了大量的开裂和疲劳现象,且以此为主因引起了桥面铺装层的车辙、纵横向裂缝等各类通病,通病已成为其应用近70年以来的世界级顽症,多年以来且一直没有找到较完美的解决方案。

4.其中,纵肋与顶板构造细节是现代正交异性钢桥面板结构中的典型疲劳易损部位之一。相关文献统计分析表明:钢桥面板纵肋顶板焊接细节疲劳裂纹数量占比为45%左右,其发生概率约为30%。现有纵肋和顶板之间的焊接方式包括贴角焊、单面焊、双面焊等。

5.现有方式存在以下问题:

6.不管是传统的单面焊还是近几年提出的双面焊,传统纵肋和顶板的焊缝均是通长的连续长直线焊缝,焊接面积小,且为偏心焊缝,在局部轮载作用下,纵肋和面板都会产生“鼓曲”状面外变形,故面板变形较大、应力较高,在桥梁运营期该处焊缝位于面板和纵肋腹板的转角处,频繁承受较大的局部拉应力,承受循环荷载反复作用,故极易发生疲劳开裂。

7.而且,直线长焊缝一旦萌生裂缝,裂缝就会沿着焊缝方向延伸扩展开来,且现有焊接方式焊根处存在未焊接区域,形成了天然裂纹,裂纹从焊根发展向顶板厚度方向扩展,由于顶板顶面或上表面铺设沥青等覆盖物,此类裂缝在初始阶段不易被发现,一旦发现,往往已经是较大的裂纹,不仅危害极大,且顶板开裂修复难,往往需要限制通行,影响桥梁使用。

8.为了增加焊缝面积,邓文中等人提出了腹板上端部镦粗的u肋,局部镦粗的成本高,且镦粗的宽度有限,并不能从根本上解决该焊接部位的疲劳问题。

技术实现要素:

9.本技术针对现有技术纵肋与顶板通长直线焊缝易发生疲劳开裂等缺陷,提供了一种端部翻折耳板的纵肋,且耳板外缘边大于纵肋纵长,沿耳板外缘边与顶板焊接,提高了焊缝的虚拟宽度的同时,由于平面内纵横向均具有焊缝,焊缝承受复杂各向荷载的多样应变能力提高,且焊缝位于外缘边,远离应力敏感区域,大幅降低焊缝疲劳开裂概率。

10.为了实现上述申请目的,本技术采用了以下技术方案:

11.本技术第一方面提供了一种纵肋,所述纵肋至少包括一个腹板,所述腹板上缘具有向一侧翻折的耳板,腹板与耳板具有转角β,90

°

≤β≤134

°

;所述耳板外侧端部为外缘边,所述外缘边的边长长度大于纵肋的纵向长度;所述耳板的最窄处宽度为l,l大于腹板板厚的2倍。

12.作为优选,所述耳板的外缘开设多个凹口。通过开设在耳板上的凹口,凹口的边缘

增加了外缘边的长度,不仅可以在耳板边缘进行焊接,焊缝可以深入耳板跟顶板的贴合面,纵横发展,使耳板与顶板形成类似面与面叠合的焊接,焊接区域增加。

13.作为优选,所述凹口为收口型,即凹口的开口间距d小于所述凹口内壁之间的间距。采用较小的开口尺寸d,优选d略小于或等于2道焊缝的宽度,焊接后,凹口的开口在由焊缝闭合,可以在耳板内部形成封闭的环形焊道。

14.作为优选,所述凹口形状为“ω”形。

15.作为优选,所述凹口为敞口型,即凹口的开口间距d大于凹口内壁之间间距。在连续焊接时,由于开口较大,更方便进行施焊,且耳板的加工更容易,实际生产中经济性更优。

16.作为优选,所述凹口沿纵肋长度方向不等距间隔设置。由于纵肋沿纵向延伸,在跨中、横梁处、支座处等位置,不同区域受力情况不尽相同,通过凹口的多少,可以改变沿纵向焊缝面积的分布,从而来适配局部的受力情况。实际应用中,根据受力大小,在受力大的区域凹口密集,受力小的区域凹口稀疏。

17.作为优选,所述外缘边为波形曲线。波形曲线焊缝的焊接强度,各向受力性能、抗疲劳开裂性能相对于传统在纵肋上端焊接的直线焊缝均有大幅提升。

18.作为优选,所述波形曲线为正弦波、矩形波、梯形波、三角波中的一种,敞口型凹口的曲线边,以及正弦波、梯形波、三角波、锯齿波等波形曲线,由于开口较大,更方便施焊。

19.作为优选,所述纵肋为闭口肋。闭口肋的截面惯性矩大,抗弯抗扭转的性能更好,适用更广泛,同时闭口肋内侧焊缝焊接属于狭小空间的焊接,施焊难度大,本技术纵肋和顶板通过在耳板的外缘边连续焊接,单位纵肋长度的焊缝长度提升的同时,焊接难度大幅降低,同时也便于后续检视维护。

20.作为优选,所述纵肋为开口肋。

21.本技术另一方面提供了一种纵肋与顶板的焊接结构,包括顶板,所述顶板具有顶板下表面,还包括上述任一项所述的纵肋,所述纵肋与所述顶板固定连接,所述耳板与顶板下表面相互贴合,所述纵肋和顶板之间通过沿耳板的外缘边焊接固定连接。

22.与现有技术相比,采用了上述技术方案的纵肋及其与顶板的焊接结构,具有如下有益效果:

23.1、本技术实施例中纵肋腹板与顶板的连接突破了传统的t形接头的限制,通过将纵肋腹板上端设置外翻耳板,且耳板最窄处宽度大于腹板厚度的2倍,使得耳板边缘的连接焊缝的位置远离了肋壁中心线与顶板下表面的相交点,由于钢桥面板受轮载时,引起纵肋鼓曲、扭转等现象,从桥面横截面看,相当于纵肋腹板绕腹板中心线与顶板下表面相交点做频繁的微小摆动,本技术实施例将焊缝的位置设置在耳板外缘,焊缝到摆动中心的距离增加,即焊缝受力的力臂增加,因而焊缝的应力和应力幅相应幅度减小,焊道能够承担更大的自由协同应变,焊缝的抗疲劳性能提升,从而进一步减少疲劳开裂通病。

24.2、本技术实施例的外翻耳板的设置,使纵肋与顶板的焊接方式更多样化,外翻耳板外缘边设置成非直线的形状,变直线焊缝为曲线焊缝,相对于传统焊接方式,本技术焊缝长度增加,即增加了纵肋单位长度与顶板的焊接面积,提高了焊道的虚拟宽度;并且,由于焊道方向延曲线方向变化,在平面内两个方向都有焊道布置,使焊道在受外载荷时,总有一个有利的方向的焊道来承担外载,避免了直线焊缝受力方向单一的问题,提高焊缝承受复杂各向荷载的多样应变能力。

25.3、同时,焊接起弧收弧为缺陷敏感点,本焊缝构造既实现了焊道多向性承力,又能连续不停顿施焊,减少起弧和收弧的数量,规避焊接缺陷产生。

26.4、进一步的,即使焊缝萌生裂纹,由于焊缝在腹板两侧的外翻耳板上,容易发现,可及时预防。即使曲线焊道开裂,相对于单一方向的直线焊缝,裂纹不易延伸扩展,规避了传统构造焊缝一旦开裂,裂缝易无限延伸扩展的问题,具有天然的止裂作用。

附图说明

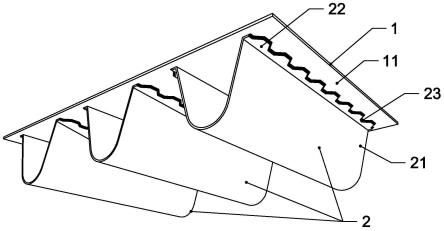

27.图1为本技术实施例1纵肋与顶板焊接结构的示意图;

28.图2为本技术实施例1纵肋的结构示意图

29.图3为本技术实施例1纵肋凹口不均匀分布的结构示意图

30.图4为本技术实施例2纵肋与顶板焊接结构的示意图;

31.图5为本技术实施例2纵肋的结构示意图;

32.图6为本技术实施例3外缘边为正弦波形纵肋的结构示意图;

33.图7为本技术实施例3外缘边为矩形波形纵肋的结构示意图;

34.图8为本技术实施例4纵肋为开口肋的结构示意图。

35.附图标记:

36.1—顶板、11—顶板下表面、2—纵肋、21—腹板、22—耳板、23—外缘边、24—凹口、25—底板。

具体实施方式

37.下面结合附图对本技术做进一步描述。需要说明的是,在本技术的描述中,术语“横向”,“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本技术的限制。

38.实施例1:

39.如图1所示,本技术实施例1提供了一种钢桥面板纵肋2与顶板1的创新性的非直线焊缝焊接结构。钢桥面板或正交异性钢桥面板包括顶板1、多个纵肋2和多个横肋,三者均为钢质。顶板1为钢制平板,顶板上方铺有沥青或混凝土等铺装材料,用于承受车轮载荷,顶板1的下表面11设置若干纵肋2,纵肋2焊接在顶板下表面11,纵肋2整体长度方向与顶板1长度方向平行,多个纵肋沿顶板1宽度方向并排间隔布置。

40.如图2所示,纵肋2为一种闭口肋,包括一对对称的腹板21,腹板21底部通过底板25连接,腹板21上缘具有向外侧翻折的耳板22,腹板21与耳板22具有转角β,90

°

≤β≤134

°

。

41.如图2,耳板22外侧端部为外缘边23,外缘边23为曲线,由多个开设在耳板22外侧的凹口24形成,外缘边23的边长长度大于纵肋2的纵向长度。耳板的最窄处宽度为l,l大于腹板板厚的2倍。

42.纵肋2通过耳板22和顶板1连接,耳板22与顶板下表面11相互贴合,纵肋2和顶板1之间通过沿外缘边23焊接形成曲线焊缝,将两者固定连接,由于耳边边缘具有多个凹口24,连续焊接时,焊缝可以深入耳板22跟顶板的贴合面的内部,使耳板22与顶板1形成类似面与

面叠合的焊接,焊接区域增加。进一步,由于纵肋2沿纵向延伸,在跨中、横梁处、支座处等位置,不同区域受力情况不尽相同。如图3所示,,纵肋2在受力大的区域布置较多的凹口24,增加单位面积的焊缝长度,受力小的区域开口槽稀疏,通过开口槽的多少,改变沿纵向焊缝面积的分布,从而来适配纵向不同的受力情况。

43.如图2所示,凹口24为一种敞口型凹口,即凹口24开口的间距d大于凹口24内壁之间的距离。敞口型凹口24形成的非直线外缘边23,在连续焊接时,由于开口较大,更方便进行施焊,且耳板的加工更容易,实际生产中经济性更优。

44.传统的纵肋腹板和顶板通常采用t形结构的连接,腹板上端沿纵向与顶板焊接,由于结构限制,形成的焊缝为长直线焊缝,而且焊接方式单一,本技术实施例中纵肋腹板21与顶板1的连接突破了传统的t形接头的限制,通过将纵肋腹板上端设置外翻耳板22,使纵肋与顶板的焊接方式更多样化,外翻耳板22外缘边23设置成非直线的形状,变直线焊缝为曲线焊缝,提高了焊道的虚拟宽度和承受复杂各向荷载的多样应变能力,即由于焊道方向延曲线方向变化,在平面内两个方向都有焊道布置,使焊道在受外载荷时,总有一个有利的方向的焊道来承担外载,避免了直线焊缝受力方向单一的问题。

45.而且由于外缘边23设置成曲线,其长度大于纵肋长度,即沿着外缘边施焊形成的焊缝长度大于传统直线焊缝(传统纵肋顶板连接的焊缝长度与纵肋等长),焊缝长度增加,即增加了纵肋单位长度与顶板的焊接面积,提高了焊接强度,解决了现有纵肋与桥面板的焊接面积小、焊缝容易疲劳开裂的问题。其次,即使焊缝萌生裂纹,由于焊缝在腹板两侧的外翻耳板上,容易及时发现并维护。

46.进一步的,曲线焊缝一旦开裂,由于其方向不单一,裂纹不易延伸扩展,规避了直线焊缝一旦开裂,裂缝易无限延伸扩展的问题,具有天然的止裂作用。

47.此外,钢桥面板受轮载时,引起纵肋鼓曲、扭转等现象,从横截面看,相当于纵肋腹板相对于顶板不断的微小摆动,而摆动的中心为腹板21中心线与顶板1下表面相交点,本技术实施例由于焊缝的位置位于耳板22外侧,且耳板22的最窄l大于腹板板厚的2倍,焊缝到摆动中心的距离(也为焊缝受力的力臂)随之增加,因而焊缝的应力和应力幅减小,焊缝的抗疲劳性能提升。

48.实施例2:

49.如图4所示的另一种纵肋2与顶板1的焊接结构,与实施例1的区别在于纵肋2的凹口24为收口型,凹口24开口处的间距d比凹口24内壁之间的距离小。如图5为一种凹口24的类似“ω”形的纵肋,凹口24包括圆孔241和开口242。外缘边23可以采用连续的角焊缝进行焊接,控制凹口24开口处的尺寸d略小于或等于2道焊缝的宽度,焊接后如图4所示,凹口24的开口处被焊缝闭合,焊接起弧收弧为缺陷敏感点,本焊缝构造既实现了焊道多向性承力,又能通过一笔花连续不停顿施焊,减少起弧和收弧的数量,规避焊接缺陷产生,不仅在耳边边缘形成通长的焊缝,同时在耳板22内部形成一个个独立的封闭的环形焊道,焊接方式简单实用,有效解决焊接通病,形成更高性能的纵肋与顶板焊接结构。

50.实施例3:

51.如图6、7所示,纵肋2的外缘边23为波形曲线,图6为外缘边23为正弦波形的示意图,图7为外缘边23为锯齿波形的示意图,也可以为梯形波、三角波等其他波形曲线,焊接后,形成波形焊缝,相对于直线焊缝,波形曲线焊缝的焊接强度,各向受力性能、抗疲劳开裂

性能相对于直线焊缝均有大幅提升。

52.实施例4:

53.如图8所示,与前述实施例区别为纵肋2为一种开口肋,包括腹板21和耳板22,腹板21与耳板22垂直。

54.以上所述是本技术的优选实施方式,对于本领域的普通技术人员来说不脱离本技术原理的前提下,还可以做出若干变型和改进,这些也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1