一种安全高效解除体外预应力方法与流程

1.本发明涉及公路桥梁领域,尤其涉及一种安全高效解除体外预应力方法。

背景技术:

2.目前,在公路桥梁的建设中,随着时间的推移,旧有桥梁必然会进行多次维修加固,如在梁内增加体外预应力束;但随之在拆除旧梁时也面临着拆除困难、危险的问题。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的之一在于提供一种安全高效解除体外预应力方法,其能解决拆除困难、危险的问题。

4.本发明的目的之一采用如下技术方案实现:

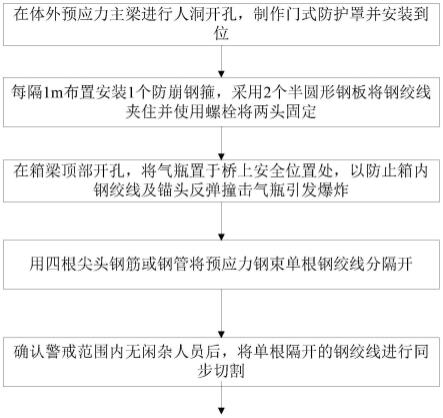

5.一种安全高效解除体外预应力方法,包括以下步骤:

6.准备步骤:在体外预应力主梁进行人洞开孔,制作门式防护罩并安装到位;

7.防崩钢箍安装步骤:每隔1m布置安装1个防崩钢箍,采用2个半圆形钢板将钢绞线夹住并使用螺栓将两头固定;

8.管通过口开孔步骤:在箱梁顶部开孔,将气瓶置于桥上安全位置处,以防止箱内钢绞线及锚头反弹撞击气瓶引发爆炸;

9.切割准备步骤:用四根尖头钢筋或钢管将预应力钢束单根钢绞线分隔开;

10.切割步骤:确认警戒范围内无闲杂人员后,将单根隔开的钢绞线进行同步切割。

11.进一步地,在所述准备步骤中,在主梁顶位置处开设尺寸为1.0

×

0.8m的人洞以方便人员进出及材料转运。

12.进一步地,在所述防崩钢箍安装步骤中,半圆形钢板采用3mm钢板制作。

13.进一步地,在所述防崩钢箍安装步骤中,2个半圆形钢板将钢绞线夹住并使用φ12螺栓将两头固定。

14.进一步地,在所述管通过口开孔步骤中,在箱梁顶部开直径为10cm的孔。

15.进一步地,在所述管通过口开孔步骤中,还包括在切割之前监控对相应标高、位置等进行数据采集,以方便切割后数据对比。

16.进一步地,在所述切割准备步骤中,检查门式防护罩、切割设备、防崩钢箍是否安装到位,若出现安装偏位问题,纠正偏位重新安装。

17.进一步地,在所述切割步骤中,将所有线束分割n组,n≥3,分n次切割将所有线束切割完成。

18.进一步地,在所述切割步骤中,每切割完成一组后,监控并检测主梁主墩数据是否异常,若否,根据监控指令进行一组切割。

19.进一步地,在所述切割步骤中,将所有线束分割成3组,每次切割5根。

20.相比现有技术,本发明的有益效果在于:

21.在体外预应力主梁进行人洞开孔,制作门式防护罩并安装到位;每隔1m布置安装1

个防崩钢箍,采用2个半圆形钢板将钢绞线夹住并使用螺栓将两头固定;在箱梁顶部开孔,将气瓶置于桥上安全位置处,以防止箱内钢绞线及锚头反弹撞击气瓶引发爆炸;用四根尖头钢筋或钢管将预应力钢束单根钢绞线分隔开;确认警戒范围内无闲杂人员后,将单根隔开的钢绞线进行同步切割。采用本技术的方法,能够解决体桥梁体外预应力束拆除困难、危险的局面,能够安全高效的拆除体外束,防崩钢箍的安装能够有效的解决体外钢绞线切除时发生大幅度弹动的问题,门式防护罩的运用可以有效防止钢绞线反弹及锚头飞出回弹伤人,解决了拆除困难、危险的问题。

22.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

23.图1为本发明安全高效解除体外预应力方法中一较佳实施例的流程图;

24.图2为门式防护罩构造图;

25.图3为防崩钢箍的主视图;

26.图4为防崩钢箍的侧视图。

具体实施方式

27.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

28.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.请参阅图1-4,一种安全高效解除体外预应力方法,包括以下步骤:

31.准备步骤:在体外预应力主梁进行人洞开孔,制作门式防护罩并安装到位;优选的,在所述准备步骤中,在主梁顶位置处开设尺寸为1.0

×

0.8m的人洞以方便人员进出及材料转运。

32.防崩钢箍安装步骤:每隔1m布置安装1个防崩钢箍,采用2个半圆形钢板将钢绞线夹住并使用螺栓将两头固定;优选的,在所述防崩钢箍安装步骤中,半圆形钢板采用3mm钢板制作。

33.优选的,在所述防崩钢箍安装步骤中,2个半圆形钢板将钢绞线夹住并使用φ12螺栓将两头固定。

34.管通过口开孔步骤:在箱梁顶部开孔,将气瓶置于桥上安全位置处,以防止箱内钢绞线及锚头反弹撞击气瓶引发爆炸;优选的,在所述管通过口开孔步骤中,还包括在切割之前监控对相应标高、位置等进行数据采集,以方便切割后数据对比。优选的,在所述管通过口开孔步骤中,在箱梁顶部开直径为10cm的孔。

35.切割准备步骤:用四根尖头钢筋或钢管将预应力钢束单根钢绞线分隔开;优选的,在所述切割准备步骤中,检查门式防护罩、切割设备、防崩钢箍是否安装到位,若出现安装偏位问题,纠正偏位重新安装。

36.切割步骤:确认警戒范围内无闲杂人员后,将单根隔开的钢绞线进行同步切割。采用本技术的方法,能够解决体桥梁体外预应力束拆除困难、危险的局面,能够安全高效的拆除体外束,防崩钢箍的安装能够有效的解决体外钢绞线切除时发生大幅度弹动的问题,门式防护罩的运用可以有效防止钢绞线反弹及锚头飞出回弹伤人,解决了拆除困难、危险的问题。

37.具体的,在所述切割步骤中,将所有线束分割n组,n≥3,分n次切割将所有线束切割完成。每切割完成一组后,监控并检测主梁主墩数据是否异常,若否,根据监控指令进行一组切割。

38.具体的,在本实施例中,在所述切割步骤中,将所有线束分割成3组,每次切割5根。

39.具体操作流程如下:

40.1、体外预应力主梁人洞开孔

41.在主梁顶位置处开尺寸为1.0

×

0.8m人洞,方便人员进出及材料转运。

42.2、门式防护罩制作

43.为防止钢绞线反弹及锚头飞出回弹伤人,故制作门式防护对人员进行防护。

44.3、防崩钢箍安装

45.为防止钢绞线切断时大幅弹动,防崩钢箍按照1m/个的间距进行布置,共布置10道。防崩钢箍为带连接板的两个半圆形钢板,采用3mm钢板制作,两个半圆之间采用φ12螺栓连接。

46.4、风割管通过口开孔

47.对应切割位置在箱梁顶部开直径为10cm的孔,防止箱内钢绞线及锚头反弹撞击气瓶引发爆炸,故将气瓶置于桥上安全位置处。

48.5、监控原始数据采集

49.在切割之前监控对相应标高、位置等进行数据采集,方便切割后数据对比

50.6、检查准备工作

51.以上述准备工作进行检查确认无误后方可开始进行切割作业。主要内容包括防护罩是否制作及安装到位,4套切割设备是否就位,防崩钢箍是否安装完成等。

52.7、单根分离钢绞线

53.用四根尖头钢筋或钢管将预应力钢束单根钢绞线分隔开,方便切除,为了便于检查及指挥切割端选择靠于桥墩处。

54.8、设置警戒管理制度

55.体外束切割施工时设置前后警戒区域,防止无关人员进入。

56.9、单根切割

57.通过对讲机确认警戒范围内无闲杂人员,确认后开始切割,将单根隔开的钢绞线进行同步切割,切除完毕后对讲机及时汇报。见图3

58.10、循环作业

59.按照上面施工步骤,依次循环进行切割作业。每切割完成一组后通知监控测量主梁主墩数据,在根据监控指令进行下步作业。

60.技术效果:体外预应力束的解除工艺在结构施工中取得效果显著,8束体外预应力束仅用1天便拆除完成,极大的提高了上部结构施工的速度;该施工工艺及防崩钢箍的运用不仅能安全高效的解除体外预应力束并且又经济实用。

61.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1