一种斜腿钢混结合段快速套接定位方法与流程

1.本技术涉及桥梁钢混结合段施工的技术领域,尤其是涉及一种斜腿钢混结合段快速套接定位方法。

背景技术:

2.景观桥根据设计需要,其桥墩主墩为斜腿刚构墩,墩身采用等宽变厚六边形截面,在水位2.0m左右设置钢混结合段,以上为钢结构,以下为c50主筋混凝土结构,桥墩钢结构与钢筋混凝土结构之间设置钢混结合段,内设预应力体系,预应力体系采用单端,张拉端位于钢箱梁内,混凝土墩身承台内为固定端。钢混结合段内填充c50自密实微膨胀混凝土。

3.施工钢混结合段时,需要将混凝土墩身的主筋以及预埋在混凝土墩身内的预应力管道(内部穿设有预应力钢绞线)两者的悬挑端穿设于钢箱梁内部的横隔板(横隔板对应若干预应力管道以及主筋开设有若干通孔),预应力管道与主筋穿设完成后,再往混凝土墩身与钢箱梁之间的间隙以及钢箱梁内腔浇筑膨胀混凝土,之后再对预应力钢绞线进行张拉,实现对钢混结合段的施工。

4.实际施工过程中,将预应力管道与主筋穿入横隔板上的对应的通孔时,由于预应力管道与主筋数量较多,受浇筑混凝土墩身时混凝土挤压以及施工时各种外力的影响,预应力管道以及主筋两者的悬挑端通常容易发生偏移或弯折等现象,导致安装钢箱梁时,预应力管道以及主筋难与钢箱梁内的横隔板上的通孔对齐,且横隔板位于钢箱梁内部,安装难度进一步加大;实际安装时,需要人工对预应力管道以及主筋的位置逐根进行校正后,才能将其穿入位于横隔板上对应的通孔,不仅费时费力且效率极低,导致钢箱梁套接困难,因此,存在改进空间。

技术实现要素:

5.为了使钢混结合段施工时,预应力管道以及主筋更易于插入至钢箱梁横隔板上对应的通孔,本技术提供了一种斜腿钢混结合段快速套接定位方法。

6.本技术提供的一种斜腿钢混结合段快速套接定位方法,采用如下的技术方案:一种斜腿钢混结合段快速套接定位方法,包括以下步骤:步骤一:混凝土墩身支模;步骤二:混凝土墩身钢筋笼绑扎施工、预应力管道埋设及预应力钢绞线穿束、锚固施工;步骤三:预制定位板,所述定位板对应若干预应力管道以及混凝土墩身的主筋开设有若干穿孔;步骤四:定位板安装:移动定位板并使预应力管道以及主筋分别穿设于定位板上对应的穿孔;步骤五:混凝土墩身浇筑并养护;步骤六:钢箱梁套接:移动钢箱梁并使预应力管道以及混凝土墩身的主筋分别穿

设于钢箱梁内的横隔板对应的通孔。

7.通过采用上述技术方案,浇筑混凝土墩身前时,将预制的定位板套入混凝土墩身的主筋以及预应力管道两者的悬挑端,定位板套接过程中可对各组预应力管道以及主筋进行矫正,同时还可利用定位板限制各组主筋以及预应力管道在外力的作用下发生位移,使得主筋以及预应力管道可以始终位于相对准确的安装位置,后续套接钢箱梁时,便于各组预应力管道以及主筋顺利穿设于横隔板对应的通孔内,相比传统通过人工逐根矫正预应力管道以及主筋的方式,本技术利用定位板限制预应力管道以及主筋在外力作用下发生位移,使得预应力管道以及主筋可以始终位于相对准确的安装位置,有利于提升钢箱梁的套接效率。

8.优选的,所述定位板为塑料板。

9.通过采用上述技术方案,钢箱梁安装到位后将定位板进行破拆处理,有利于减少后续浇筑钢箱梁与混凝土墩身之间的混凝土段时,定位板限制混凝土填充钢箱梁与混凝土墩身之间间隙的情况;采用塑料板作为为定位板,一方面可节约材料成本,更重要的是安装定位板时,使得定位板的移动更加简单方便,后续破拆定位板时,可通过液压剪先将大部分定位板剪除,剩余套接在主筋以及预应力管道上的定位板可通过喷火器进行熔化处理,便于定位板的拆解。

10.优选的,还包括以下步骤:步骤七:移动定位板使定位板与钢箱梁抵接;步骤八:将定位板与钢箱梁进行焊接固定;所述定位板开设有透浆孔,所述定位板外轮廓与钢箱梁内轮廓相匹配。

11.通过采用上述技术方案,定位板可与钢箱梁内部的横隔板同时制作,后续钢箱梁套接到位后,移动定位板使定位板嵌入至钢箱梁内周,再将定位板焊接至钢箱梁内,有利于通过定位板进一步加强钢箱梁的整体强度,通过透浆孔的设置,后续浇筑混凝土墩身以及钢箱梁之间的混凝土段时,便于混凝土通过透浆孔更好地填充钢箱梁内部空腔以及钢箱梁与混凝土墩身之间的间隙。

12.优选的,所述步骤五与步骤六之间还包括以下步骤:在混凝土墩身的一侧搭设支架,所述支架顶部倾斜架设有用于供钢箱梁导向定位的导轨,所述导轨包括倾斜设置在支架顶段的支撑板以及设置在支撑板两侧的限位板。

13.通过采用上述技术方案,通过导轨的设置,安装钢箱梁时,可将钢箱梁吊装至导轨内,便于钢箱梁通过导轨滑向混凝土墩身,使得混凝土墩身端部的主筋与的预应力管道更易于穿入横隔板的通孔,有利于进一步降低钢箱梁的安装难度。

14.优选的,所述步骤五与步骤六之间还包括以下步骤:在混凝土墩身的一侧搭设支架,所述支架顶部倾斜架设有用于供钢箱梁导向定位的导轨,所述导轨包括设置在支架顶部的支撑板,所述支撑板相对两侧均设置有若干限位部,所述限位部包括设置在支撑板上的机架,所述机架上设置有定位件以及驱使定位件滑动的主驱动件,所述定位件滑动方向与支撑板倾斜方向垂直。

15.通过采用上述技术方案,钢箱梁套接前,通过主驱动件驱使定位件朝向远离支撑板方向移动,实现支撑板相对两侧的定位件相互远离,便于钢箱梁更易于放置在支撑板上,有利于减少钢箱梁放置过程中与限位部发生磕碰的情况,钢箱梁放置在支撑板上后,通过

驱动件驱使定位件朝向钢箱梁移动,直至支撑板相对两侧的定位件分别与钢箱梁相对两侧抵接,实现对钢箱梁的导向与定位。

16.优选的,所述定位件包括支座,所述支座转动连接有定位轮,所述定位轮回转轴线方向与支撑板倾斜方向垂直,所述定位轮用于与钢箱梁侧壁抵接。

17.通过采用上述技术方案,通过定位轮的设置,有利于降低钢箱梁与定位件之间的摩擦力,便于钢箱梁可以更加顺畅地在导轨内进行滑动。

18.优选的,所述支座上还设置有驱使定位轮转动的副驱动件。

19.通过采用上述技术方案,通过主驱动件驱使支座上的定位轮与钢箱梁侧壁抵接后,通过副驱动件驱使定位轮转动,进而可通过转动的定位轮辅助带动钢箱梁朝向混凝土墩身滑动,实现钢箱梁滑动速度的控制,便于预应力管道以及主筋可以更好地穿设于横隔板的对应的通孔。

20.优选的,所述支撑板上表面还转动架设有若干滑辊,所述滑辊回转轴线方向与支撑板倾斜方向垂直设置。

21.通过采用上述技术方案,通过滑辊的设置,使得钢箱梁在支撑板上滑动时的摩擦为滚动摩擦,有利于减少钢箱梁与支撑板之间的摩擦力,便于钢箱梁可以更平稳地在支撑板上滑动。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过定位板的设置,浇筑混凝土墩身前,移动定位板,使得预应力管道与主筋的悬挑端插入至定位板上对应的穿孔内,实现对预应力管道以及主筋的矫正与定位,使得后续套接钢箱梁时,预应力管道与主筋的悬挑端更易于穿设于横隔板对应的穿孔上。

23.2.通过定位板外轮廓与钢箱梁内轮廓相匹配,后续将钢箱梁套接到位后,将定位板移动至钢箱梁内周并焊接在钢箱梁上,有利于通过利用定位板进一步提升钢箱梁的整体强度。

24.3.通过支架顶部设置有用于供钢箱梁进行导向定位的导轨,后续将钢箱梁移动至导轨内后,钢箱梁可通过导轨朝向混凝土墩身滑动,便于预应力管道以及主筋两者的悬挑端更好地穿设于横隔板对应的穿孔内。

附图说明

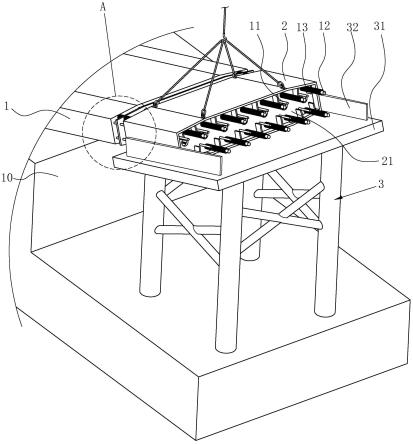

25.图1是实施例一的整体结构示意图。

26.图2是图1中a部的放大示意图。

27.图3是实施例二的整体结构示意图。

28.图4是图3中b部的放大示意图。

29.附图标记说明:1、混凝土墩身;10、承台;11、主筋;12、预应力钢绞线;13、预应力管道;2、钢箱梁;21、横隔板;3、支架;31、支撑板;32、限位板;33、滑辊;34、机架;35、定位件;351、支座;352、定位轮;36、主驱动件;37、副驱动件;4、定位板;40、穿孔;41、透浆孔。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.实施例一本技术实施例公开一种斜腿钢混结合段快速套接定位方法,参照图1及图2,包括以下步骤:步骤一:混凝土墩身1支模;具体施工步骤如下:先进行混凝土墩身1端满堂脚手架搭设,在满堂脚手架上搭设底模与侧模。

32.步骤二:混凝土墩身1的钢筋笼绑扎施工、预应力管道13埋设及预应力钢绞线12穿束、锚固施工;预应力管道13采用金属波纹管,预应力管道13应紧固绑扎在混凝土墩身1的钢筋笼上。

33.混凝土墩身1的钢筋笼绑扎步骤如下:(1)按图纸注明的主筋11间距,划出主筋11位置线,并用墨斗弹上墨线。

34.(2)先安装主筋11,随后安装箍筋,主筋11主要采用直螺纹套筒机械连接,箍筋采用绑扎进行,所有交叉点都要绑扎牢固,保证主筋11不位移。

35.(3)为保证钢筋笼的保护层厚度,在钢筋笼的外侧绑扎垫块,垫块与主筋11扎紧并互相错开,分散布置,数量为4个/

㎡

。

36.预应力管道13成型采用符合设计要求的金属波纹管,在使用前要逐根检查,不得使用沾有油污、泥土或有撞击、压痕、裂口的波纹管。预应力管道13安装时要按图纸要求准确定位,预应力管道13间及管道与喇叭管的连接应确保其密封性。所有预应力管道13管道沿长度方向按设计要求设置定位钢筋并点焊在定位钢筋上,不容许铁丝定位,确保预应力管道13在浇筑混凝土时不上浮,不变位,预应力管道13位置容许偏差不得大于

±

0.5cm。预应力管道13安装完毕后在预应力管道13内塞抽拔管,同时切记振捣棒碰穿预应力管道13和在钢筋笼绑扎施工时损伤预应力管道13。

37.混凝土墩身1的钢筋笼绑扎完成后进行顶模铺设。

38.步骤三:预制定位板4,定位板4对应若干预应力管道13以及混凝土墩身1的主筋11开设有若干穿孔40;在本实施例中,定位板4为塑料板,定位板4可与钢箱梁2的横隔板21同步加工制作。

39.步骤四:定位板4安装:移动定位板4并使预应力管道13以及主筋11的悬挑端分别穿设于定位板4上对应的穿孔40;步骤五:混凝土墩身1浇筑并养护,混凝土墩身1采用普通c50混凝土,混凝土浇筑前,对范围内杂物、积水进行全面清理,对模板、主筋11及预埋件位置进行认真检查,确保位置准确。

40.混凝土浇筑前确保墩身木模顶面设置有浇筑孔,浇筑孔兼做振捣、排气,居中布置,孔口尺寸为1*0.25m,当液面达到浇筑孔位置处时,进行封堵后继续浇筑。

41.混凝土墩身1养护期间应使模板保持湿润。拆除模板后,仍应对混凝土进行覆盖和洒水养护,直至达到规定的养护期限。

42.步骤六:钢箱梁2套接:移动钢箱梁2并使预应力管道13以及混凝土墩身1的主筋11分别穿设于钢箱梁2内的横隔板21对应的穿孔40。

43.参照图1及图2,步骤五与步骤六之间还包括以下步骤:混凝土墩身1浇筑完成后,在混凝土墩身1一侧搭设支架3,支架3与混凝土墩身1相对设置,支架3顶端倾斜架设有用于供钢箱梁2导向定位的导轨,导轨包括倾斜固定在支架3顶部的支撑板31,支撑板31倾斜方

向与混凝土墩身1倾斜方向平行,导轨还包括垂直固定在支撑板31相对两侧的限位板32。

44.参照图1及图2,步骤六的具体操作步骤如下:将钢箱梁2吊放至导轨内,使钢箱梁2沿导轨滑动,直至预应力管道13以及主筋11的悬挑端穿入横隔板21上对应的通孔内。

45.参照图1及图2,后续钢箱梁2套接到位后,进行定位板4的破拆,破拆定位板4时,先通过液压剪剪除大部分定位板4,再通过喷火枪熔除套接在预应力管道13以及的主筋11外周的定位板4,实现对定位板4的破拆,减少后续浇筑混凝土墩身1与钢箱梁2之间的混凝土段时定位板4限制混凝土流动的情况。

46.实施例二参照图3及图4,实施二与实施一的不同之处在于:在本实施例中定位板4为钢板,定位板4外轮廓与钢箱梁2内轮廓相匹配。定位板4还开设有若干透浆孔41。

47.参照图3及图4,步骤五与步骤六之间还包括以下步骤:混凝土墩身1浇筑完成后,在混凝土墩身1一侧搭设支架3,支架3与混凝土墩身1相对设置,支架3顶端倾斜架设有用于供钢箱梁2导向定位的导轨。

48.参照图3及图4,导轨包括倾斜固定在支架3顶部的支撑板31,支撑板31倾斜方向与混凝土墩身1倾斜方向平行,导轨还包括设置在支撑板31相对两侧的若干限位部。

49.参照图3及图4,限位部包括固定在支撑板31侧边的机架34,机架34上表面设置有定位件35以及用于驱使定位件35滑动的主驱动件36。定位件35的滑动方向与支撑板31的倾斜方向垂直。

50.参照图3及图4,定位件35包括支座351以及转动连接在支座351上的定位轮352,定位轮352用于与钢箱梁2侧壁抵接,定位轮352回转轴线与支撑板31倾斜方向垂直设置。主驱动件36位于支座351背离定位轮352的一侧,在本实施例中,主驱动件36为油缸,油缸活塞杆与支座351固定。通过油缸活塞杆伸缩便可实现驱使定位件35滑动。

51.参照图3及图4,通过以上设置,套接钢箱梁2时,先通过主驱动件36驱使支座351带动定位轮352往远离支撑板31的方向移动,再将钢箱梁2吊装至支撑板31上,有利于减少吊装钢箱梁2时,钢箱梁2与支撑板31的两侧的限位部发生碰撞的情况。将钢箱梁2吊装至支撑板31后,通过主驱动件36驱使支座351带动定位轮352朝向钢箱梁2滑动,直至支撑板31两侧的定位轮352分别与钢箱梁2相对两侧抵接,实现对钢箱梁2的定位;同时定位轮352的设置,有利于减少钢箱梁2与定位件35之间的摩擦力。

52.参照图3及图4,支座351上还设置有驱使定位轮352转动的副驱动件37,在本实施例中,副驱动件37为电机,电机输出轴与定位轮352同轴固定,通过以上设置,主驱动件36驱使支座351带动定位轮352与钢箱梁2侧壁抵接后,通过副驱动件37驱使定位轮352转动,定位轮352转动过程中可带动钢箱梁2朝向混凝土墩身1滑动,便于预应力管道13以及钢箱梁2的悬挑端穿入横隔板21上对应的通孔。

53.参照图3及图4,支撑板31上表面还转动架设有若干滑辊33,若干转动辊沿支撑板31的长度方向均匀分布。滑辊33的回转轴线方向与支撑板31的倾斜方向垂直设置。通过滑辊33的设置,有利于降低钢箱梁2与支撑板31的摩擦力,便于钢箱梁2可以更平稳地在导轨内滑动。

54.参照图3及图4,步骤六的具体步骤如下:通过主驱动件36带动支座351以及定位轮352朝向远离支撑板31的方向移动,将钢箱梁2通过吊机吊装至支撑板31上并使钢箱梁2底

部与支撑板31上的滑辊33抵接。通过主驱动件36驱使支座351与定位轮352朝向钢箱梁2侧壁滑动直至支座351上的定位轮352与钢箱梁2侧壁抵接。通过副驱动件37驱使定位轮352转动,利用定位轮352转动带动钢箱梁2朝向混凝土墩身1滑动,直至混凝土墩身1上的主筋11以及预应力管道13穿入横隔板21上对应的通孔。

55.参照图3及图4,步骤七:移动定位板4,直至定位板4嵌入至钢箱梁2内。

56.参照图3及图4,步骤八:将定位板4焊接固定在钢箱梁2内。便于通过定位板4进一步提升钢箱梁2的整体强度。通过定位板4上开设有透浆孔41的设置,后续浇筑钢箱梁2与混凝土墩身1之间的混凝土段时,便于混凝土透过透浆孔41注满钢箱梁2内腔以及钢箱梁2与混凝土墩身1之间的间隙。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1