混凝土和沥青结合预制路面板及浇筑用钢模板和预制方法与流程

1.本发明涉及路面板预制技术领域,特别涉及混凝土和沥青结合预制路面板及浇筑用钢模板和预制方法。

背景技术:

2.传统的水泥混凝土路面长时间运营后容易出现损坏,如今随着有轨电车通行量的增加,混凝土路面损坏速度加快,导致路面品质降低,同时路面反复维修不仅占用道路也增加了大量的建筑垃圾,因此,路面加铺沥青面层是提高整体品质的重要方式。

3.然而,在现有的有轨电车路面工程中,沥青混合料主要采用大面积分层摊铺的方式进行施工,因此对于诸如有轨电车轨行区等特殊路段会垂涎沥青混合料不方便摊铺或者无法压实的情况。

4.而且,有轨电车对于轨道周边的路面更是要求铺装后在路面板与钢轨之间还需要填充5cm半柔性胶体进行过渡缓冲。

5.因此,如何保证钢轨两侧沥青路面压实度,降低钢轨周围沥青路面的损坏程度,提高有轨电车轨行区沥青路面施工效率成为本领域技术人员亟需解决的技术问题。

技术实现要素:

6.有鉴于现有技术的上述缺陷,本发明提供混凝土和沥青结合预制路面板及浇筑用钢模板和预制方法,实现的目的是保证钢轨两侧沥青路面压实度,降低钢轨周围沥青路面的损坏程度,提高有轨电车轨行区沥青路面施工效率。

7.为实现上述目的,本发明公开了混凝土和沥青结合预制路面板,用于有轨电车轨行区路面,包括设置在所述有轨电车两条轨道之间的一块以上中板,以及设置在两条所述轨道外侧的一块以上第一侧板和一块以上第二侧板;

8.每一所述中板、每一所述第一侧板和每一所述第二侧板均包括位于上表面的细沥青面层,以及位于相应的所述下面的预制混凝土板;

9.每一所述预制混凝土板的上表面,与相应的所述细沥青面层结合的位置均设有多组呈梅花形布置的凸起;

10.每一所述第一侧板和每一所述第二侧板的预制混凝土板,在背向相应的所述中板的边缘位置均设有向上延伸并与相应的所述细沥青面层齐平的包边。

11.优选的,每一所述细沥青面层的厚度均在5厘米以上;每一所述预制混凝土板的厚度均在20厘米以上。

12.优选的,每一所述凸起均为至今在5厘米以上的圆点。

13.优选的,每一所述梅花形布置均包括6个所述凸起;其中,5个所述凸起围绕1个所述凸起环形均布。

14.本发明还提供用于混凝土和沥青结合预制路面板浇筑的钢模板,用于浇筑矩形的预制路面板,钢模板是呈矩形的框体结构,内腔的宽度和长度均为矩形的所述预制路面板

相应边长的整倍数;

15.所述框体结构的边框设有多个能够沿相应所述边框滑动的切割标志。

16.优选的,所述框体结构的两个相邻的所述边框分别设有20个所述切割标志。

17.本发明还提供混凝土和沥青结合预制路面板的预制方法,包括如下步骤:

18.步骤1、将所有预制混凝土板按顺序排好;

19.步骤2、在排好的所述预制混凝土板周围采用钢模板封闭;

20.通过所述钢模板顶部的标高高出所述预制混凝土板的距离控制沥青混合料厚度;

21.步骤3、滑动所有的切割标志至每两块所述预制混凝土板之间;

22.步骤4、在所述预制混凝土板的上表面依次洒一层透层油和一层粘层油后,铺装所述细沥青混合料面层,并采用合适的压实机械压实;

23.步骤5、在所述细沥青混合料面层的温度低于50℃后,根据切割标志切割所述细沥青混合料面层。

24.优选的,采用流水线施工。

25.本发明的有益效果:

26.本发明中的细沥青面层和预制混凝土板更加适合工厂预制,质量更加稳定可控;预制件可定制不同尺寸、异形尺寸,能够满足各种尺寸要求;预制混凝土板的包边能够更好的保护边界不受损坏。

27.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

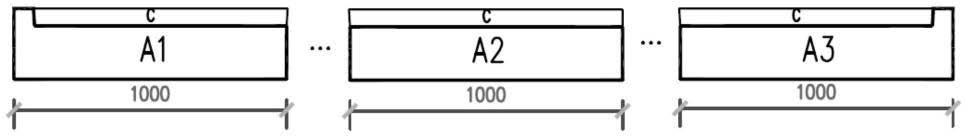

28.图1示出本发明一实施例中中板、第一侧板和第二侧板横截面的结构示意图。

29.图2示出本发明一实施例中钢模板的结构示意图。

具体实施方式

30.实施例

31.如图1所示,混凝土和沥青结合预制路面板,用于有轨电车轨行区路面,包括设置在有轨电车两条轨道之间的一块以上中板a2,以及设置在两条轨道外侧的一块以上第一侧板a1和一块以上第二侧板a3;

32.每一中板a2、每一第一侧板a1和每一第二侧板a3均包括位于上表面的细沥青面层c,以及位于相应的下面的预制混凝土板;

33.每一预制混凝土板的上表面,与相应的细沥青面层c结合的位置均设有多组呈梅花形布置的凸起;

34.每一第一侧板a1和每一第二侧板a3的预制混凝土板,在背向相应的中板a2的边缘位置均设有向上延伸并与相应的细沥青面层c齐平的包边。

35.在本发明中,每一预制混凝土板上表面多组呈梅花形布置的凸起能够加强结合面的摩擦力,同时梅花形布置可以保证凸起与沥青混合料完全咬合;预制混凝土板的包边能够更好的保护边界不受损坏。

36.在某些实施例中,每一细沥青面层c的厚度均在5厘米以上;每一预制混凝土板的

厚度均在20厘米以上。

37.在某些实施例中,每一凸起均为至今在5厘米以上的圆点。

38.在某些实施例中,每一梅花形布置均包括6个凸起;其中,5个凸起围绕1个凸起环形均布。

39.如图2所示,本发明还提供用于混凝土和沥青结合预制路面板浇筑的钢模板,用于浇筑矩形的预制路面板,钢模板是呈矩形的框体结构,内腔的宽度和长度均为矩形的预制路面板相应边长的整倍数;

40.框体结构的边框设有多个能够沿相应边框滑动的切割标志b1、b2、b3、b4、

…

。

41.在某些实施例中,框体结构的两个相邻的边框分别设有20个切割标志b1、b2、b3、b4、

…

b20。

42.如图2所示,本发明还提供混凝土和沥青结合预制路面板的预制方法,包括如下步骤:

43.步骤1、将所有预制混凝土板按顺序排好;

44.步骤2、在排好的预制混凝土板周围采用钢模板封闭;

45.通过钢模板顶部的标高高出预制混凝土板的距离控制沥青混合料厚度;

46.步骤3、滑动所有的切割标志b1、b2、b3、b4、

…

至每两块预制混凝土板之间;

47.以标准块为例,20块预制混凝土板为一批次铺装一次沥青混合料,尺寸为20m*30m,周围采用钢模板封闭,钢模板顶的标高高出混凝土板块5cm,以此控制细沥青面层c的厚度。

48.步骤4、在预制混凝土板的上表面依次洒一层透层油和一层粘层油后,铺装细沥青混合料面层c,并采用合适的压实机械压实;

49.步骤5、在细沥青混合料面层c的温度低于50℃后,根据切割标志b1、b2、b3、b4、

…

切割细沥青混合料面层c。

50.在某些实施例中,采用流水线施工。

51.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1