一种后填充板式橡胶支座的制作方法

1.本发明涉及支座设计技术领域,具体地说是一种后填充板式橡胶支座。

背景技术:

2.中小跨径多主梁桥梁,例如空心板梁桥、t梁桥、小箱梁桥等,多采用板式橡胶支座,横桥向支座数量多。由于结构本身竖向支承点多,属于竖向超静定体系,加之施工误差、交通荷载作用、环境作用等,导致桥梁运营使用过程中经常出现支座脱空现象。支座脱空已成为橡胶支座最严重、最广泛的质量病害。

3.支座脱空将改变主梁支承边界和下部结构荷载分布,使得结构偏离设计状态,可导致主梁受力不均匀,降低主梁承载力和主梁间连接有效性,也可导致下部结构局部受载过大,发生局部承压破坏或结构开裂。因此,极需一种新型支座形式,统筹考虑支座本身的支承功能与运营期间支座脱空处置的约束条件,从根本上摆脱支座脱空处置困境,使支座位置准确、受力有效。

4.由于受诸多因素影响,支座脱空问题普遍存在、难以避免,主要在桥梁运营施工过程中进行排查和处置,主要有2种处置方式:方式1:将支座复位后,直接在支座顶面与主梁之间的空隙插塞薄钢板,水平方向锤击,利用薄钢板的楔紧作用恢复支座支承作用;方式2:先将支座复位,测量支座顶面与主梁底面之间空隙,然后将梁顶起一定高度,再按测量厚度插入相应薄钢板,最后落梁。

5.目前所用处置方式有明显不足和缺点:方式1简单易行,无需封闭交通,但是,在水平锤击作用下,支座位置会发生变动,并且,插塞钢板通常难以达到预期的顶紧效果;方式2可保证支座顶紧,但是,将梁顶起需要有合适位置和足够空间安放千斤顶,若桥墩缺少施顶条件,需要搭设支架或安装牛腿等大量辅助措施,并且,梁体顶升需要封闭交通。

6.方式1和方式2均难以准确控制支座实际支承荷载,保证支座处于理论设计状态。

7.支座脱空将改变主梁支承边界和下部结构荷载分布,使得结构偏离设计状态,可导致主梁受力不均匀,降低主梁承载力和主梁间连接有效性,也可导致下部结构局部受载过大,发生局部承压破坏或结构开裂。因此,极需一种新型支座形式,统筹考虑支座本身的支承功能与运营期间支座脱空处置的约束条件,从根本上摆脱支座脱空处置困境,使支座位置准确、受力有效。

技术实现要素:

8.本发明为克服现有技术的不足,提供一种后填充板式橡胶支座。

9.为发明上述目的,设计一种后填充板式橡胶支座,包括支座主体,其特征在于:所述的支座主体中心内部设有后注胶空腔,后注胶空腔一侧连接下注胶管,后注胶空腔另一

侧连接上出胶管,后注胶空腔上侧和/或下侧的支座主体内设有承压钢板,位于支座主体内侧设有纤维加劲网兜,纤维加劲网兜外侧抵接支座主体内侧,纤维加劲网兜内侧包覆后注胶空腔、承压钢板。

10.所述的纤维加劲网兜包括环向纤维和径向纤维,所述的环向纤维和径向纤维交织成网格柱体结构。

11.所述的纤维加劲网兜的面积计算步骤如下:径向纤维面积ars=0.5απphd/σf、环向纤维面积acs=0.5βphd/σf,其中,α为径向纤维安全系数,p为注胶压力,h为后注胶空腔最大高度,d为支座主体直径,σf为纤维抗拉强度,β为环向纤维安全系数。

12.所述的后注胶空腔外侧的支座主体、纤维加劲网兜设有一圈环形凸起。

13.所述的支座主体的形状为圆柱形。

14.所述的后注胶空腔的形状为圆饼状。

15.所述的下注胶管、上出胶管的形状为l形。

16.所述的承压钢板的数量为一个及以上,多个承压钢板等距分布。

17.所述的下注胶管和上出胶管一端分别穿过纤维加劲网兜空隙、承压钢板连通后注胶空腔,下注胶管和上出胶管的另一端分别位于支座主体外侧。

18.所述的支座主体安装方法包括如下步骤:s1,将支座主体置于桥梁支座脱空处;s2,支座主体就位后,通过下注胶管向后注胶空腔注胶,直至注胶料从上出胶管流出;s3,当注胶料从上出胶管流出、排净后注胶空腔内部空气后,封堵上出胶管,采用压力注胶,纤维加劲网兜提供环向约束,保证支座主体不会因高压发生破裂;s4,当注胶压力和支座主体的高度均达到理论值后,停止注胶并封堵下注胶孔,完成支座主体的安装。

19.本发明同现有技术相比,本发明统筹考虑支座本身的支承功能与运营期间支座脱空处置的约束条件,开辟支座脱空处置的新路径,本发明利用支座本身位置即可完成支座脱空处置,操作便捷易行,无需任何辅助措施,适用于桥梁运营期严苛的施工条件,本发明在传统板式橡胶支座基础上增加后注胶空腔构造及与之相适应的辅助构造,构造结构简单,本发明可在不封闭交通的情况下完成支座脱空处置,是一种适用于支座脱空处置的低影响支座形式。

20.本发明无需薄钢板调整支座脱空间隙,对不同程度支座间隙均有良好适应性。本发明在支座脱空处置的整个过程中,不会受到水平荷载干扰,可保证支座主体精准定位。

附图说明

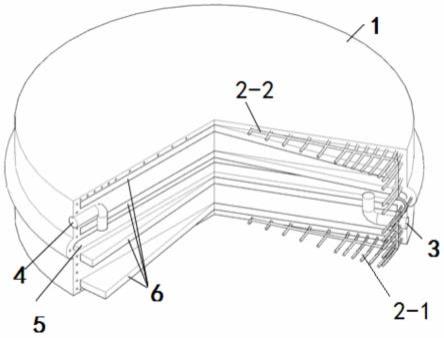

21.图1为后填充板式橡胶支座的示意图。

22.图2为纤维加劲网兜示意图。

23.图3为承压钢板示意图。

24.参见图1-图2,其中,1、支座主体,2、纤维加劲网兜,2-1、环向纤维,2-2、径向纤维,3、下注胶管,4、上出胶管,5、后注胶空腔,6、承压钢板。

具体实施方式

25.下面根据附图对本发明做进一步的说明。

26.如图1所示,支座主体1中心内部设有后注胶空腔5,后注胶空腔5一侧连接下注胶管3,后注胶空腔5另一侧连接上出胶管4,后注胶空腔5上侧和/或下侧的支座主体1内设有承压钢板6,位于支座主体1内侧设有纤维加劲网兜2,纤维加劲网兜2外侧抵接支座主体1内侧,纤维加劲网兜2内侧包覆后注胶空腔5、承压钢板6。

27.纤维加劲网兜2包括环向纤维2-1和径向纤维2-2,所述的环向纤维2-1和径向纤维2-2交织成网格柱体结构。

28.纤维加劲网兜2的面积计算步骤如下:径向纤维2-2面积ars=0.5απphd/σf、环向纤维2-1面积acs=0.5βphd/σf,其中,α为径向纤维2-2安全系数,p为注胶压力,h为后注胶空腔5最大高度,d为支座主体2直径,σf为纤维抗拉强度,β为环向纤维2-1安全系数。

29.后注胶空腔5外侧的支座主体1、纤维加劲网兜2设有一圈环形凸起。

30.支座主体1的形状为圆柱形。

31.后注胶空腔5的形状为圆饼状。

32.下注胶管3、上出胶管4的形状为l形。

33.承压钢板6的数量为一个及以上,多个承压钢板6等距分布。

34.下注胶管3和上出胶管4一端分别穿过纤维加劲网兜2空隙、承压钢板6连通后注胶空腔5,下注胶管3和上出胶管4的另一端分别位于支座主体1外侧。

35.支座主体1安装方法包括如下步骤:s1,将支座主体1置于桥梁支座脱空处;s2,支座主体1就位后,通过下注胶管3向后注胶空腔5注胶,直至注胶料从上出胶管4流出;s3,当注胶料从上出胶管4流出、排净后注胶空腔5内部空气后,封堵上出胶管4,采用压力注胶,纤维加劲网兜2提供环向约束,保证支座主体1不会因高压发生破裂;s4,当注胶压力和支座主体1的高度均达到理论值后,停止注胶并封堵下注胶管3,完成支座主体1的安装。

36.承压钢板6与上出胶管4、下注胶管3之间应采用焊接或其他方式可靠连接。在上出胶管4与后注胶空腔5连接处,上出胶管4构造不能突出至后注胶空腔5内部,防止注胶时产生无法排出的气泡。后注胶空腔5上、下两侧的承压钢板6与支座主体1橡胶粘结剥离强度应满足规范要求,并且,承压钢板6棱边应平滑过渡,避免尖锐棱边在高压作用下割破橡胶。

37.本发明将后注胶空腔5设置在支座主体1中间内部,后注胶空腔5与支座主体1上下表面之间至少有一层承压钢板6,承压钢板6数量根据支座主体1,使用要求设计可使得支座主体1上下表面与梁底、支座垫石的接触部分具有足够刚度,可防止注胶顶升过程中支座发生过大剪切变形。

38.本发明采用纤维加劲网兜2包覆支座主体1内部构造,可大幅提高后注胶空腔5适应高压注胶的能力,打破传统注胶支座只能低压注胶的局限性,本发明纤维加劲网兜2不限材质,可以是钢丝、玻璃纤维、碳纤维等。

39.本发明下注胶管3和上出胶管4采用适应高压注胶的构造设计。l形注胶管从后注胶空腔5出发,穿过承压钢板6后联通大气。注胶孔与承压钢板6连接,承压钢板6可为注胶孔

构造提供可靠固定,以适应高压注胶的支座设计目标。

40.本发明适应高压注胶,高压注胶可提高注胶过程中支座主体1顶升能力和支座主体1最终的实际支承荷载,使得支座主体1不仅可以顶紧,而且可准确控制支座主体1荷载达到理论设计荷载。本发明适应高压注胶,可充当扁平千斤顶使用,适应扁平狭小空间顶升作业要求。本发明作千斤顶使用时,应变更注胶材料为无粘性、不硬化的液体材料,使得支座主体1可重复利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1