面向无砟轨道翻浆冒泥病害的聚氨酯注浆修复方法

本发明涉及岩土工程、高速铁路无砟轨道基床翻浆冒泥病害的修复领域,尤其涉及一种无砟轨道翻浆冒泥病害的聚氨酯注浆修复方法。

背景技术:

1、翻浆冒泥是高速铁路常见的路基病害,常发生于有砟轨道和无砟轨道中,是高铁路基难以根治的病害。有砟轨道在长期的发展过程中已形成了针对其自身翻浆冒泥病害的一整套治理方案,无砟轨道则是近半个世纪来新兴的轨道结构,其结构形式、基床构造以及受荷条件均与有砟轨道不同,因此,有砟轨道翻浆冒泥病害的治理措施无法应用于无砟轨道。列车运行荷载作用下,底座板端部的动力响应呈现出鞭梢效应,致使底座板与基床表层发生脱离,为雨水入渗基床提供了侵入通道。板鞭梢效应对基床表层形成的拍打作用进一步加剧了雨水入渗和土水混合,为翻浆冒泥的形成提供了有利条件。无砟轨道翻浆冒泥病害发生后,基床表层细颗粒丢失,底座板底部出现脱空,列车运行荷载下鞭梢效应加剧,因此,底座板鞭梢效应和翻浆冒泥是相互促进恶化的过程,形成了恶性循环。翻浆冒泥的持续恶化促使大量细颗粒及部分粗颗粒丢失,底座板底部的脱空区域进一步扩展,进而导致轨道结构振动加剧,严重时相邻底座板之间出现错台,危及列车运行安全。

2、对于无砟轨道基床翻浆冒泥病害,早期的治理方案主要是物理防治手段,即通过增强轨道结构表面排水来阻止雨水侵入基床,主要包括在双线间增设纵向排水沟和伸缩缝位置增设橡胶止水棒,采用疏堵结合的方法来阻止雨水侵入基床。上述方法在一定程度上减缓了翻浆冒泥病害的发生,然而底座板底部的脱空区域并未填充,底座板鞭梢效应仍然存在,翻浆冒泥仍依然会持续恶化。近年来,化学注浆技术在有砟轨道翻浆冒泥治理中得到了应用,相较于无砟轨道结构,有砟轨道是全开放的结构,雨水侵入基床路径不同,且基床受力特性也不同,因而针对有砟轨道翻浆冒泥的注浆技术难以应用于无砟轨道翻浆冒泥中。目前,化学注浆技术虽然也尝试应用于无砟轨道翻浆冒泥的修复中,然而早期的浅层注浆覆盖深度在基床表层顶部5cm以内,病害区基床内部的积水并不能排出,修复效果不佳,因而重复翻浆的概率高。部分学者提出了深层注浆的修复方式,然而注浆深度并不能完全覆盖翻浆冒泥全部的影响深度,并且均采用单层注浆的方式,浆材大都填充于基床表层底部,基床表层顶部的浆材填充率较低。同时,该方法并未划分病害区翻浆冒泥的病害等级,极易造成病害区基床欠注浆甚至是超注浆的不利情况,修复质量难以控制。

技术实现思路

1、针对上述现有技术中的不足,本发明提供了一种无砟轨道翻浆冒泥病害的聚氨酯注浆修复方法。

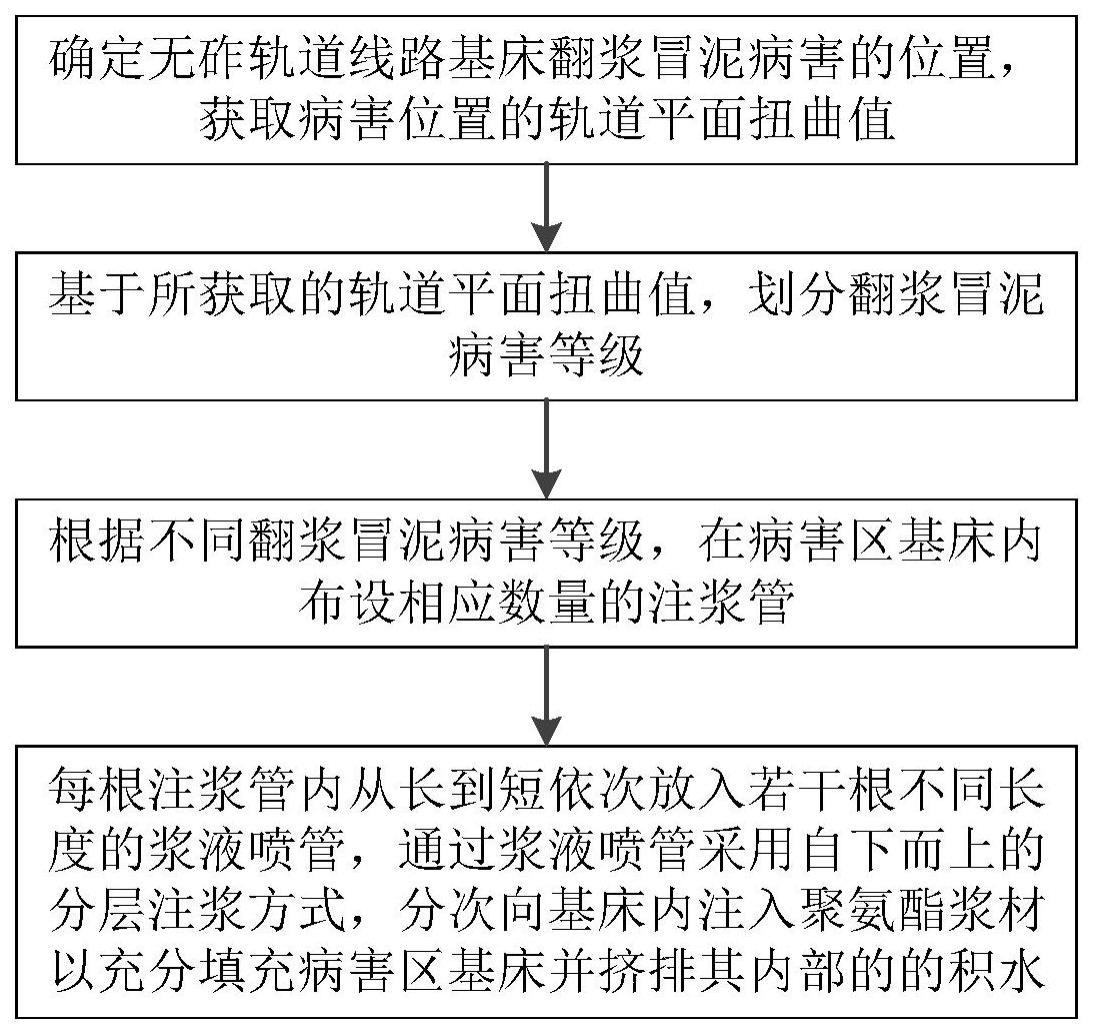

2、本发明解决技术问题所采用的技术方案如下:本发明实施例提出了一种面向无砟轨道翻浆冒泥病害的聚氨酯注浆修复方法,所述方法包括:

3、确定无砟轨道线路基床翻浆冒泥病害的位置,获取病害位置的轨道平面扭曲值;

4、基于所获取的轨道平面扭曲值,划分翻浆冒泥病害等级;

5、根据不同翻浆冒泥病害等级,在病害区基床内布设相应数量的注浆管;

6、每根注浆管内从长到短依次放入若干根不同长度的浆液喷管,通过浆液喷管采用自下而上的分层注浆方式,分次向基床内注入聚氨酯浆材以充分填充病害区基床并挤排其内部的的积水。

7、进一步地,基于所获取的轨道平面扭曲值,划分翻浆冒泥病害等级包括:当所获取的轨道平面扭曲值小于6mm时,对应的病害等级被定义为一级翻浆冒泥病害;当所获取的轨道平面扭曲值为6mm~8mm时,对应的病害等级被定义为二级翻浆冒泥病害;当所获取的轨道平面扭曲值大于8mm时,对应的翻浆冒泥病害被定义为三级翻浆冒泥病害。

8、进一步地,根据不同翻浆冒泥病害等级,在病害区基床内布设对应的注浆管包括:针对三级翻浆冒泥病害,分别在轨道板、底座板以及混凝土密封层上各对称布设相应数量的注浆管;针对二级翻浆冒泥病害,分别在底座板和混凝土密封层上各对称布设相应数量的注浆管;针对一级翻浆冒泥病害,在混凝土密封层上对称布设相应数量的注浆管。

9、进一步地,根据不同翻浆冒泥病害等级,在病害区基床内布设对应的注浆管还包括:在注浆管的布设位置进行钻孔,钻孔完成后将注浆管插入注浆孔,并采用密封胶封堵注浆管和注浆孔之间的间隙。

10、进一步地,所述注浆管内设有若干卡扣,用于固定浆液喷管;所述注浆管的底部设计为网孔管。

11、进一步地,针对三级翻浆冒泥病害,注浆顺序依次为通过轨道板、底座板以及混凝土密封层上的注浆管进行注浆;针对二级翻浆冒泥病害,注浆顺序依次为通过底座板和混凝土密封层上的注浆管进行注浆;一级翻浆冒泥病害只需对混凝土密封层上的注浆管进行注浆。

12、进一步地,通过浆液喷管采用分层注浆的方式分次向基床内注入聚氨酯浆材的过程包括:将第一浆液喷管放入注浆管中,通过第一注浆喷管向基床内注入聚氨酯浆材并监测轨道板的抬升高度,当轨道板的抬升速率超过预设的第一界限速率,停止注浆,将第一浆液喷管替换为第二浆液喷管,以此类推,直至恢复轨道高程。

13、进一步地,所述浆液喷管为变截面喷管。

14、进一步地,通过浆液喷管采用分层注浆的方式分次向基床内注入聚氨酯浆材的过程包括:所述聚氨酯浆材为双组分非水反应类轻型硬质聚氨酯泡沫浆材,通过注浆机混合枪在3~5mpa压力下,40~50℃温度范围内,将组分a和组分b以喷雾的形态充分混合;注浆过程中最大注浆压力1~2mpa,达到最大注浆压力后,预设压力增量,以避免轨道板抬升速率超限。

15、进一步地,所述聚氨酯注浆修复方法还包括:注浆完成后清除残余注浆管和浆液喷管,封堵注浆孔并清理残余聚氨酯浆材。

16、本发明的有益效果如下:

17、1)本发明通过确定翻浆冒泥病害的位置,获取翻浆冒泥病害位置的轨道平面扭曲(即三角坑)值,划分该位置翻浆冒泥病害的等级,并针对不同等级的翻浆冒泥病害布设合适数量的注浆管,有效避免了病害位置基床欠注浆或超注浆的情况,保证了无砟轨道线路不同等级翻浆冒泥病害的治理效果。

18、2)本发明提出了分层注浆的步骤,将第一浆液喷管放入注浆管中,通过第一注浆喷管向基床内注入聚氨酯浆材并监测轨道板的抬升高度,当轨道板的抬升速率超过预设的第一界限速率,停止注浆,将第一浆液喷管替换为第二浆液喷管,以此类推,直至恢复轨道高程。注浆管插入至底座板底面以下50cm(包括40cm的基床表层和10cm的基床底层),囊括了翻浆冒泥全部的影响深度,通过向注浆管内放置若干根不同长度的浆液喷管对病害区基床进行分层注浆,从底层(即最长浆液喷管)开始注浆,并且采用高压注浆(最大注浆压力1~2mpa),充分填充了病害区基床,同时从下往上将病害基床内的积水和泥浆逐渐挤排出来,最后一层注浆可充分填充底座板底部脱空区域并封堵底座板侧边缝隙(即雨水侵入通道)。注浆过程中达到最大注浆压力后继续增压,压力增量为10kpa,控制注浆过程中轨道板抬升速率,避免超出界限速率,保证了修复后轨道的水平。经分层高压注浆修复的聚氨酯加固基床,恢复了基床初始的支承刚度,避免了雨水对聚氨酯加固基床的影响,有效阻止了翻浆冒泥继续恶化,并保证了聚氨酯加固基床的长期服役性能。

19、3)本发明中所采用的注浆材料为双组分非水反应类轻型硬质聚氨酯泡沫浆材,组分a和组分b在注浆机混合枪中高压混合形成聚氨酯浆材,注浆机混合枪中混合压力3~5mpa,浆液混合温度40~50℃,该条件下双组分浆液以喷雾的形态充分混合。所用聚氨酯浆材在形成初始强度前具有较好的流动性,且在积水浸泡的条件下仍能较好地保持其自身强度,使其在基床层中扩散填充和挤排积水的同时保持与基床填料相匹配的强度,恢复病害区基床的初始刚度。

- 还没有人留言评论。精彩留言会获得点赞!