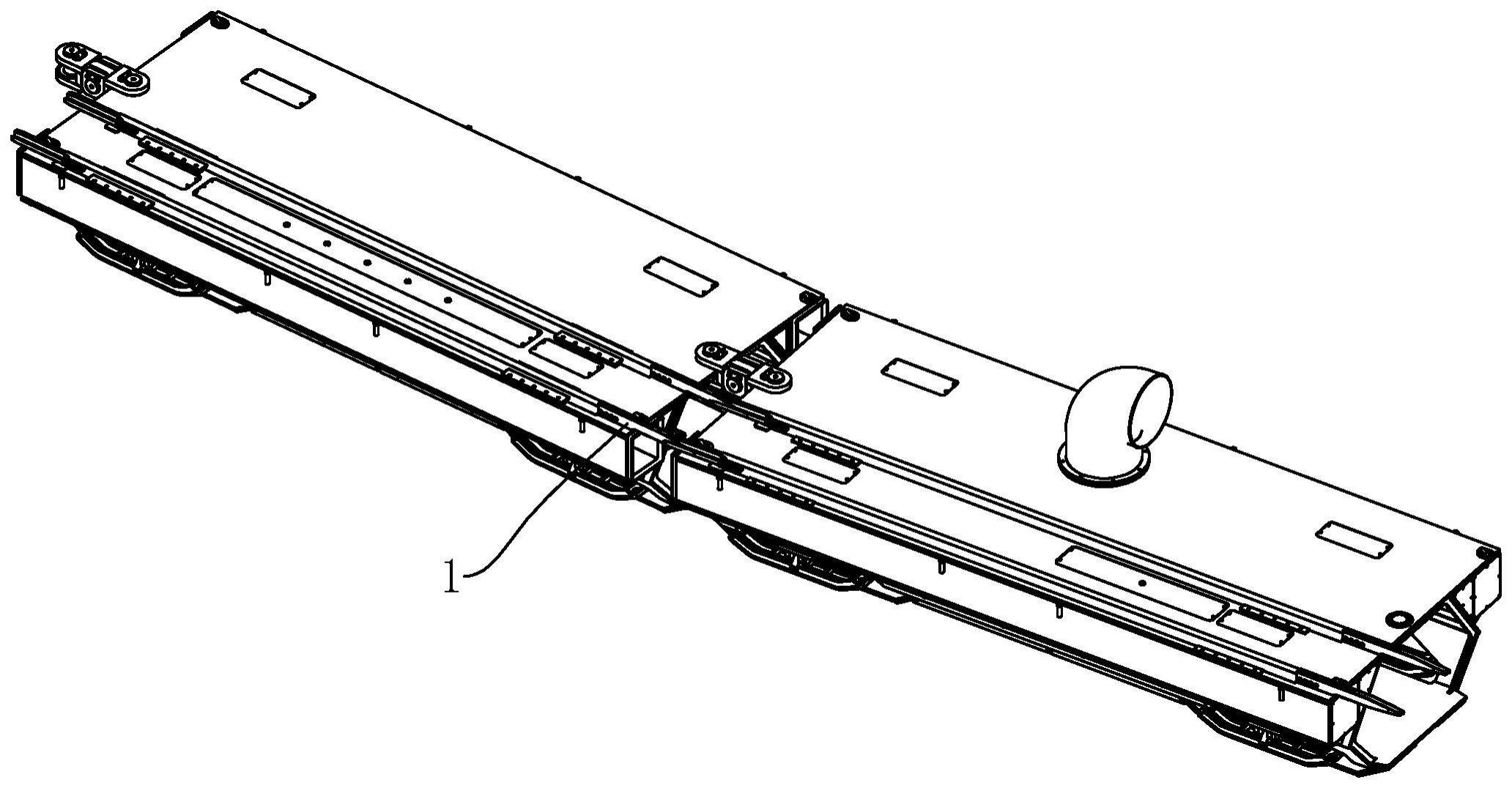

一种掘进机台车的轨道衔接装置的制作方法

本技术涉及轨道连接结构的领域,尤其是涉及一种掘进机台车的轨道衔接装置。

背景技术:

1、随着国内城市轨道交通,铁路,公路,水利,市政工程等建设事业的高速度增长,掘进机械也迎来了飞速的发展。掘进机械行业逐渐成为国内高端装备制造业和战略性新兴产业重点支持发展产业。

2、在众多掘进机械中,掘进机是一种用于平直地面开凿巷道的机器,主要由行走机构、工作机构、装运机构和转载机构组成。随着行走机构向前推进,工作机构中的切割头不断破碎岩石,并将碎岩运走。而为了方便将物料进行运输,掘进机还会搭配台车进行配套使用,根据掘进通道的长度,可通过将多节台车进行相互拼接的方式,来使台车的总长度达到指定标准,以满足运输需求。台车上通常还会铺设用于供运输小车行走的轨道,相邻的两段轨道之间需要采用衔接装置进行连接,传统的衔接装置当相邻的两段轨道发生上下相对位移时,衔接装置将会出现突出轨道上表面的情况,一旦出现上述情况,将会对轨道上正常行走的运输小车产生影响,突出部分的衔接装置将会导致运输小车无法顺利通过。

技术实现思路

1、为了减小衔接装置对轨道上正常行走的运输小车带来的不良影响,确保运输小车的正常行走,本技术提供一种掘进机台车的轨道衔接装置。

2、本技术提供的一种掘进机台车的轨道衔接装置,采用如下的技术方案:

3、一种掘进机台车的轨道衔接装置,包括有用于安装在轨道一端的弹簧板,以及用于安装在轨道另一端的挡板;所述挡板与轨道外侧壁之间形成有用于供弹簧板插入的插接槽;所述弹簧板端部边沿侧壁上设置有让位斜面,所述让位斜面呈对称设置在弹簧板两侧;所述让位斜面自靠近轨道的一侧向远离轨道的一侧逐渐向弹簧板中心轴倾斜靠近。

4、通过采用上述技术方案,由于弹簧板具有一定的弹性与韧性,因此当台车进行转弯或遇到颠簸时,弹簧板能够确保两段轨道的衔接处可进行一定角度的弯折,从而确保了两段轨道的衔接处在发生弯折时不易发生断裂的情况;此外当台车的位置复位后,弹簧板能够实现两段轨道的快速复位;当相邻的两段轨道衔接处发生上下相对位移时,弹簧板的端部将会相对应的出现上翘或下翘的情况,而此时由于让位斜面的存在,使得弹簧板的端部在摆动的过程中始终不会超出轨道的上边沿或下边沿,因此有效预防了衔接处对轨道上正常行走的运输小车产生的影响,确保了轨道上的运输小车的正常行走。

5、可选的,所述挡板至少设置有两组,且所述挡板呈对称设置在轨道两侧;所述弹簧板的数量与插接槽的数量保持一致。

6、通过采用上述技术方案,设置多组挡板与弹簧板,能够提升轨道衔接处的稳定性与牢靠性,确保台车在转弯或遇到颠簸路段时,轨道衔接处不易发生分离的情况。

7、可选的,还包括有:用于设置在所述挡板与轨道之间的安装块,以及多个用于将所述挡板固定在轨道上的紧固件;所述安装块上贯通有多个用于供紧固件依次穿过的安装孔。

8、通过采用上述技术方案,在将挡板进行安装时,可先通过紧固件将安装块与挡板进行初步固定,接着再通过紧固件将挡板与安装块一同安装在轨道的指定位置;安装块的设置确保了在将挡板进行安装时,挡板与轨道之间能够顺利形成插接槽。

9、可选的,所述挡板上设置有隔板,所述隔板用于将插接槽的上下两侧开口进行封堵。

10、通过采用上述技术方案,当相邻的两段轨道衔接处发生的上下相对位移量过大时,此时为了预防弹簧板出现摆动幅度过大的情况,通过设置在挡板两侧的隔板能够将弹簧板的最大摆动范围进行限制,从而能够有效预防弹簧板出现从插接槽内脱离的情况发生;使弹簧板能够始终位于插接槽内。

11、可选的,所述隔板朝向插接槽的侧壁上滑动设置有压板,所述压板位于弹簧板的位移路径上,所述隔板上还设置有限位弹簧,所述限位弹簧一端与隔板抵触,所述限位弹簧另一端与各自相对的压板抵触;所述限位弹簧沿各自相对压板滑移方向伸缩。

12、通过采用上述技术方案,当弹簧板在插接槽内发生上下摆动时,一旦弹簧板摆动至与对应的压板接触时,弹簧板将推动压板压缩对应的限位弹簧,此时在限位弹簧的作用下不仅能够对弹簧板起到缓冲减震,而且还能对弹簧板起到泄力的作用,使弹簧板与隔板实现软接触,预防弹簧板因与隔板之间的冲击力过大而发生断裂的情况发生,对弹簧板起到了一定的保护作用。

13、可选的,所述压板背离限位弹簧的侧壁上设置有限位槽,所述限位槽用于供位于同一插接槽内的弹簧板插入。

14、通过采用上述技术方案,当弹簧板在插接槽内发生上下摆动时,弹簧板可插入至限位槽内,当弹簧板插入至限位槽内时,通过限位槽能够对弹簧板进行再次限位,以限制弹簧板的左右摆动,从而能够进一步提高弹簧板的稳定性。

15、可选的,所述压板朝向弹簧板插入插接槽方向的侧壁上设置有导向板,所述导向板用于引导弹簧板插入至插接槽内。

16、通过采用上述技术方案,在将两段轨道进行衔接时,通过将弹簧板对准各自相对的插接槽插入,在此过程中通过设置在压板上的导向板能够对弹簧板的插接过程起到导向的作用,使弹簧板能够更加顺利的插入至各自对应的插接槽内。

17、可选的,还包括有紧固套件,用于套设在位于轨道两侧的挡板外部,且所述紧固套件沿垂直于弹簧板插入插接槽内的方向滑动;所述紧固套件朝向隔板的侧壁上均设置有顶杆,所述顶杆从各自相对的隔板外侧壁穿入至插接槽内,所述顶杆滑动设置在各自隔板上,且所述顶杆的滑移方向与紧固套件滑移方向一致。

18、通过采用上述技术方案,当台车在进行转弯时,位于轨道衔接处的弹簧板将在隔板或轨道侧壁的推动下发生相应的弯折,此时弹簧板将推动对应侧的顶杆向远离所在插接槽的方向滑移,而紧固套件将在弹簧板的推动下向对应侧滑移,与此同时位于紧固套件另一侧的顶杆将向各自相对的弹簧板移动靠近,最终该侧顶杆可将各自相对的弹簧板压紧在插接槽内侧壁;进而能够有效预防当台车在进行转弯时,弹簧板从插接槽内脱离的情况发生。

19、可选的,所述顶杆上套设有位于隔板与紧固套件之间的复位弹簧,所述复位弹簧一端与隔板外侧壁抵触,所述复位弹簧另一端与紧固套件抵触;所述复位弹簧沿紧固套件滑移方向伸缩。

20、通过采用上述技术方案,在复位弹簧的作用下,可确保紧固套件两侧的顶杆伸入插接槽内的深度保持一致,并且顶杆可保持与各自相对的弹簧板相互接触,进而能够在台车处于正常行驶状态时,确保弹簧板保持在插接槽的指定位置,进一步提升弹簧板的稳定性,同时又能确保弹簧板在发生弯折时,更加灵敏且迅速的推动紧固套件移动。

21、可选的,所述顶杆上可拆卸安装有位于插接槽内的压块。

22、通过采用上述技术方案,在将紧固套件进行安装时,可先将两侧顶杆分别穿过各自相对的隔板,接着再将压块安装在顶杆上,此时在压块的作用下便能将顶杆限位在插接槽内。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.让位斜面的存在,使得弹簧板的端部在摆动的过程中始终不会超出轨道的上边沿或下边沿,因此有效预防了衔接处对轨道上正常行走的运输小车产生的影响,确保了轨道上的运输小车的正常行走;

25、2.设置多组挡板与弹簧板,能够提升轨道衔接处的稳定性与牢靠性,确保台车在转弯或遇到颠簸路段时,轨道衔接处不易发生分离的情况;

26、3.通过设置在挡板上的隔板能够将弹簧板的最大摆动范围进行限制,从而能够有效预防弹簧板出现从插接槽内脱离的情况发生;使弹簧板能够始终位于插接槽内。

- 还没有人留言评论。精彩留言会获得点赞!