一种钢桁梁转体辅助装置的制作方法

1.本实用新型属于桥梁转体施工辅助设备技术领域,特别涉及一种钢桁梁转体辅助装置。

背景技术:

2.大悬臂钢桁梁桥上钢桁梁采用转体的施工方法实施时,因其具有跨度大、挠度变形大、易失稳、与混凝土墩身不易固结等特点,因此较难控制桥梁转体的安全和精度,易发生失稳、倾覆等风险,对上跨构筑物和梁体本身的安全均较难保障,尤其是上跨较为重要的构筑物时(如高速铁路),需要保证施工过程中构筑物的绝对安全,但目前缺少有效的设施。

技术实现要素:

3.为了解决上述问题,本实用新型的目的在于提供一种既能提高钢桁梁转体安全系数、辅助顺利完成转体,又能在转体结束后辅助调整梁体前端平面位置和高程的钢桁梁转体辅助装置。

4.为了达到上述目的,本实用新型提供的钢桁梁转体辅助装置包括两个顶部连接构件、两个三角立撑、三根水平撑、一个v形斜撑、两套走行轮、多个反力座和弧形基础;所述弧形基础为混凝土弧形条状结构,顶面中间处设有一块弧形钢板作为走行轮行走的弧形轨道,顶面内侧边缘安装有多个间隔设置的反力座;两个顶部连接构件位于顶部,平行设置,每个顶部连接构件由一根竖向钢管柱、一根斜向钢管柱和一根连接在竖向钢管柱和斜向钢管柱中部的横向钢管柱组成,竖向钢管柱和斜向钢管柱的上、下端均设有法兰,其中上端法兰与钢桁梁连接;两个三角立撑对称设置在两侧,由底部相互连接的一根竖向钢立柱和一根斜向钢立柱组成,并且竖向钢立柱和斜向钢立柱的顶部分别与顶部连接构件上竖向钢管柱和斜向钢管柱的下端法兰连接;三个水平撑由两根顶部水平钢管柱和一根底部水平钢管柱组成,两根顶部水平钢管柱的两端分别连接在两个顶部连接构件上位于同一侧的竖向钢管柱和斜向钢管柱的上部内侧,底部水平钢管柱的两端分别连接在两个三角立撑的下端内侧;v形斜撑的两个上端对称连接在顶部连接构件上两根斜向钢管柱的上部。下端连接在底部水平钢管柱的中部;两套走行轮的上端分别连接在两根竖向钢管柱的下端,下端以滚动方式设置在弧形基础的弧形轨道上。

5.所述钢桁梁转体辅助装置还包括两根顶升撑杆、四根加固斜撑和四个顶升点;其中顶升撑杆水平设置,两根顶升撑杆的内端分别连接在两个三角立撑的下端外侧,并且与底部水平钢管柱同轴设置;四根加固斜撑的两端分别连接在底部水平钢管柱和竖向钢立柱、顶升撑杆和竖向钢立柱上;四个顶升点分别安装在两根顶升撑杆的底面以及底部水平钢管柱的两端底面上。

6.所述顶部连接构件上的竖向钢管柱采用800

×

16mm钢管,斜向钢管柱和横向钢管柱采用630

×

10mm钢管。

7.所述三角立撑上的竖向钢立柱采用800

×

16mm钢管,斜向钢立柱采用630

×

10mm钢

管,并且竖向钢立柱和斜向钢立柱的下端采用销轴连接。

8.所述反力座为“7”字形钢座,底部与弧形基础10顶面上的预埋螺栓相连,上部向走行轮方向延伸。

9.所述走行轮为三轴双轮组体系,上端设有与竖向钢立柱相连接的法兰,每个轮组由两个圆柱体形滚轮组成,并且每个轮组外侧设有箱型钢板外壳,侧面设有外伸至反力座上部下方的转轴。以防止本装置发生倾斜。

10.所述水平撑、v形斜撑、顶升撑杆和加固斜撑均采用630

×

10mm钢管。

11.所述顶升点的底部为600

×

600

×

20mm钢板,顶部为三道连接在顶升撑杆或底部水平钢管柱上的加肋板。

12.所述弧形基础的宽度为4400mm、高度为2000mm,半径为转体墩中心至走行轮中心的距离。

13.本实用新型提供的钢桁梁转体辅助装置可使大悬臂状态下的钢桁梁在转体时又增加一个支点,在转体过程中随梁体一同沿弧线转动,起到稳固的作用。结合在边跨侧的压重,使梁体始终为边跨侧重,从而可增加抗倾覆稳定系数。借助对本装置的竖向、横向顶推,能够实现桥梁转体结束后对梁端高度和转体中线的调节。此装置具有操作简单、安全可靠、牢固稳定的特点。

附图说明

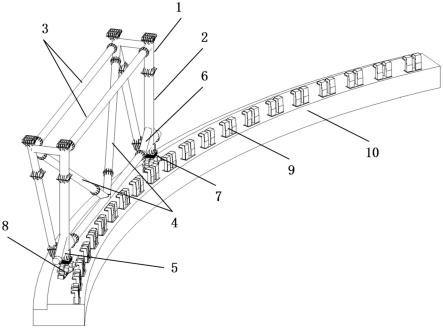

14.图1为本实用新型提供的钢桁梁转体辅助装置结构立面图。

15.图2为本实用新型提供的钢桁梁转体辅助装置立面示意图。

具体实施方式

16.下面结合附图和具体实施例对本实用新型提供的钢桁梁转体辅助装置进行详细说明。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

17.现以某桥梁工程为例进行说明:该桥梁为市政转体钢桁梁桥,上跨既有京沪高铁,桥梁跨度为(119+138)m,采用上加劲的形式,平弦高度12m、加劲弦高度30m,结构总高度42m,最高点距地面69m,梁体总重量为9000t。主跨较边跨侧重600t。常规的配重方案,无法满足跨高速铁路转体足够大的抗倾覆安全系数(2.0以上),且若转体过程中梁体前端振幅过大可能影响既有高铁接触网的安全。该工程选用本实用新型提供的钢桁梁转体辅助装置,配合在边跨进行压重,实现了跨高速铁路大悬臂钢桁梁安全、顺利转体。

18.如图1-图2所示,本实用新型提供的钢桁梁转体辅助装置包括两个顶部连接构件1、两个三角立撑2、三根水平撑3、一个v形斜撑4、两套走行轮8、多个反力座9和弧形基础10;所述弧形基础10为混凝土弧形条状结构,顶面中间处设有一块弧形钢板11作为走行轮8行走的弧形轨道,顶面内侧边缘安装有多个间隔设置的反力座9;两个顶部连接构件1位于顶部,平行设置,每个顶部连接构件1由一根竖向钢管柱、一根斜向钢管柱和一根连接在竖向钢管柱和斜向钢管柱中部的横向钢管柱组成,竖向钢管柱和斜向钢管柱的上、下端均设有法兰,其中上端法兰与钢桁梁连接;两个三角立撑2对称设置在两侧,由底部相互连接的一根竖向钢立柱和一根斜向钢立柱组成,并且竖向钢立柱和斜向钢立柱的顶部分别与顶部连接构件1上竖向钢管柱和斜向钢管柱的下端法兰连接;三个水平撑3由两根顶部水平钢管柱

和一根底部水平钢管柱组成,两根顶部水平钢管柱的两端分别连接在两个顶部连接构件1上位于同一侧的竖向钢管柱和斜向钢管柱的上部内侧,底部水平钢管柱的两端分别连接在两个三角立撑2的下端内侧;v形斜撑4的两个上端对称连接在顶部连接构件1上两根斜向钢管柱的上部。下端连接在底部水平钢管柱的中部;两套走行轮8的上端分别连接在两根竖向钢管柱的下端,下端以滚动方式设置在弧形基础10的弧形轨道上。

19.所述钢桁梁转体辅助装置还包括两根顶升撑杆5、四根加固斜撑6和四个顶升点7;其中顶升撑杆5水平设置,两根顶升撑杆5的内端分别连接在两个三角立撑2的下端外侧,并且与底部水平钢管柱同轴设置;四根加固斜撑6的两端分别连接在底部水平钢管柱和竖向钢立柱、顶升撑杆5和竖向钢立柱上;四个顶升点7分别安装在两根顶升撑杆5的底面以及底部水平钢管柱的两端底面上。

20.所述顶部连接构件1上的竖向钢管柱采用800

×

16mm钢管,斜向钢管柱和横向钢管柱采用630

×

10mm钢管。

21.所述三角立撑2上的竖向钢立柱采用800

×

16mm钢管,斜向钢立柱采用630

×

10mm钢管,并且竖向钢立柱和斜向钢立柱的下端采用销轴连接。

22.所述反力座9为“7”字形钢座,底部与弧形基础10顶面上的预埋螺栓相连,上部向走行轮8方向延伸。

23.所述走行轮8为三轴双轮组体系,上端设有与竖向钢立柱相连接的法兰,每个轮组由两个圆柱体形滚轮组成,并且每个轮组外侧设有箱型钢板外壳,侧面设有外伸至反力座9上部下方的转轴。以防止本装置发生倾斜。

24.所述水平撑3、v形斜撑4、顶升撑杆5和加固斜撑6均采用630

×

10mm钢管。

25.所述顶升点7的底部为600

×

600

×

20mm钢板,顶部为三道连接在顶升撑杆5或底部水平钢管柱上的加肋板。

26.所述弧形基础10的宽度为4400mm、高度为2000mm,半径为转体墩中心至走行轮8中心的距离。

27.现将本实用新型提供的钢桁梁转体辅助装置的使用方法阐述如下:

28.转体前,先完成弧形基础10的浇筑施工,使弧形基础10的顶面与地面齐平,并完成弧形基础10顶面上弧形钢板11和反力座9的安装,之后完成整体安装,然后施工人员利用竖向钢管柱和斜向钢管柱的上端法兰将本装置与钢桁梁边跨侧中心处的下弦杆件下方预埋法兰连接固定,与转体桥主墩处的转体球铰共同组成转体体系;转体时由主墩处的牵引千斤顶提供转体动力,本装置的上部结构将被动随梁体一同沿弧形基础10上的弧形钢板11转动,由此将梁体由悬臂结构变为稳定的简支结构,提高了转体过程中抗倾覆安全系数,保证了转体的安全和上跨结构物的安全。同时,本装置上设有四个顶升点7,转体结束后可利用千斤顶对其进行顶升并在走行轮8上端的法兰处安拆钢板的方式起到对梁体前端高程调节的作用;也可在走行轮8的侧面安装水平设置的千斤顶,由此来调整梁体前端的水平方向。

29.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1