一种辅助捣固作业系统的制作方法

1.本实用新型涉及铁路工程维护机械技术领域,尤其涉及一种安装在多功能捣固车上,主要适用线路维修中的捣固、挖掘、破碎、拨砟、割草等作业,满足铁路工务临修作业要求的辅助捣固作业系统。

背景技术:

2.铁路有碴道床常用的填筑材料是粒径为20~70mm的石碴,道床断面呈梯形,正常厚度为30~50cm。道砟就是大小形状都不规则的碎石,垫在路基下方,作用是分散道路承受压力,提高道路排水能力,避免积水对路基造成的水蚀作用。为了提升道砟的密度,加强路基的承重能力,通常需要进行捣固作业。道碴捣固是向指定方向迁移道碴和增加道碴密实度的过程。机械化捣固时,采用成对高频振动的捣镐在轨枕两侧同时插入道碴,在规定深度位置作相对夹持动作将道碴捣密,并使道碴产生流动、聚集并重组,起到稳定起拨道后轨道的位置、提高道床缓冲能力、消除某些线路病害(如空吊板等)等作用。现有铁路线上主要是通过大型捣固车来进行正线捣固作业,道岔区域通常采用小型捣固机来进行人为捣固作业。

3.在现有技术中,主要有以下技术方案与本实用新型相关:

4.现有技术1为山东卡特重工机械有限公司于2016年04月21日申请,并于2016年07月20日公开,公开号为cn105780833a的中国发明申请。该发明公开了一种一种智能化多功能工程机械,包括挖掘机的车架车身,车架前方设有一套工作臂,工作臂的末端连接翻夹装置,该翻夹装置包括相互铰接的两组夹臂,前夹臂和后夹臂分别连接控制转动的油缸;前夹臂内侧与后夹臂外侧配合实现夹持,后夹臂的内侧设有弧形的挖掘齿,翻夹装置与工作臂转动连接。该发明分别通过两个油缸的动作,实现挑拣、整理块状杂物的功能,仿生人手的抓取、松放功能,在实际作业过程中,可通过翻夹装置,迅速进行勾掘、松翻作业,勾掘、松翻作业过程中遇到较松散固体物料可使用勾体及时破碎。

5.现有技术2为厦门市装载机有限公司于2018年01月12日申请,并于2018年08月31日公告,公告号为cn207794160u的中国实用新型专利。该实用新型公开了一种铰接式轮挖机,在装载机基础之上进行挖掘机功能以及其他功能的开发,通过将回转平台设于装载机铰接式车架的前车架上,实现了前车架转向与回转平台转向的运动复合,其操作臂活动范围更大,操作灵活,适用性广,解决了现有工程车量挖掘装载灵活性差的问题。该实用新型还涉及有在操作臂上设置挖斗或铲斗等作业装置,只需更换作业装置即实现多种工程作业,设备适用更性广。

6.现有技术3为武汉利德测控技术有限公司于2016年07月02日申请,并于2016年12月21日公告,公告号为cn205821911u的中国实用新型专利。该实用新型公开了一种公铁两用换枕装置,包括带动力机构和驾驶室的机体,机体安装在车桥上,车桥下安装有车轮及钢轨导向机构,钢轨导向机构包括有轮对和控制轮对升降的升降油缸,升降油缸与动力机构连通。动力机构包括全液压驱动系统和直流应急驱动系统。机体上活动安装有与动力机构

相连的工作臂。工作臂的工作端活动安装有换枕机构。该实用新型通过加设钢轨导向机构及换枕机构实现了从公路上道到铁路上进行机械换枕,劳动强度小,施工效率高且轨枕更换质量高,同时采用全液压驱动系统和直流应急驱动系统,使得施工安全可靠,适用于铁路换枕作业。

7.然而,上述现有技术虽然也涉及连接作业属具的作业臂装置,但均应用于非铁路系统领域,并以挖掘机居多,无法解决现有捣固车自动化程度不高、操作不便,在道岔捣固时部分第四轨区域处无法进行捣固作业,作业区域和应用场合受限的技术问题。

技术实现要素:

8.有鉴于此,本实用新型的目的在于提供一种辅助捣固作业系统,以解决现有作业臂装置自动化程度不高、操作不便,以及作业区域和应用场合受限的技术问题。

9.为了实现上述实用新型目的,本实用新型具体提供了一种辅助捣固作业系统的技术实现方案,辅助捣固作业系统,包括:遥控系统,及设置于多功能捣固车上的作业臂、回转机构、作业属具、电控系统、动力系统、液压系统、液压控制装置。所述回转机构固定安装于多功能捣固车的车体上,所述作业臂安装于回转机构上,通过回转机构的回转能带动作业臂实现大角度范围作业。所述作业属具安装于作业臂的末端,利用不同的作业属具实现不同的作业功能。所述动力系统为液压系统及整车走行提供动力,所述电控系统包括控制器、位置传感器及状态传感器。所述位置传感器安装于作业臂、回转机构及作业属具上,所述状态传感器安装于液压系统的作业驱动机构及油路处。所述遥控系统向控制器传输控制指令,所述位置传感器及状态传感器将获取的传感信号传输至控制器。所述控制器向液压控制装置输出作业臂、回转机构及作业属具的作业控制信号,并由液压控制装置对液压系统进行控制。

10.进一步地,所述遥控系统包括遥控发射器,及设置于所述多功能捣固车上的遥控接收器。由所述遥控发射器输出的控制指令经遥控接收器接收后,通过总线传输至控制器。所述位置传感器获取作业臂、回转机构及作业属具的作业位置信号,所述状态传感器获取作业驱动机构及油路处的压力、温度信号。

11.进一步地,所述电控系统还包括人机界面,所述控制器与人机界面通过总线进行信息交互,通过所述人机界面向控制器输出作业控制指令。所述控制器向人机界面输出作业臂、回转机构及作业属具的作业姿态数据。

12.进一步地,所述电控系统还包括连接于所述控制器与液压控制装置之间的pwm驱动电路。

13.进一步地,所述作业臂包括第一臂、第二臂、作业臂支架、四连杆机构及万向快换机构,所述液压系统的作业驱动机构包括第一驱动机构、第二驱动机构及第三驱动机构。所述第一臂的一端与作业臂支架铰接,另一端与第二臂的一端铰接。所述第二臂的另一端通过四连杆机构与万向快换机构连接,所述作业属具与万向快换机构相连。所述第一驱动机构铰接于作业臂支架与第一臂之间,所述第二驱动机构铰接于第一臂与第二臂之间,所述第三驱动机构铰接于第二臂与四连杆机构之间。

14.进一步地,所述回转机构包括中心回转机构及行星回转机构,所述中心回转机构包括回转底座、中心回转支承及中心回转马达,所述行星回转机构包括辐支架、行星回转支

承及行星回转马达。所述回转底座固定安装于车体的平台上,所述中心回转支承的内圈与回转底座连接,中心回转支承的外圈与辐支架的一端连接。所述中心回转马达安装在辐支架上,并通过齿轮传动副与所述中心回转支承的外圈连接,通过中心回转马达的转动带动所述辐支架绕回转底座的轴心进行回转运动。所述行星回转支承的内圈与作业臂支架连接,行星回转支承的外圈与辐支架的另一端连接。所述行星回转马达安装在作业臂支架上,并通过齿轮传动副与所述行星回转支承的外圈连接,通过行星回转马达的转动带动所述作业臂支架绕辐支架的轴心进行回转运动。

15.进一步地,所述作业属具包括捣固装置、抓具或挖斗,所述作业属具能绕自身轴心回转并实现自锁。当所述作业属具为捣固装置时,所述捣固装置的四周侧部均安装有超声波传感器,用于实时检测人员及障碍物,所述捣固装置的下方也安装有超声波传感器,用于实时检测捣固装置与钢轨之间的距离。

16.进一步地,所述万向快换机构包括摆动驱动机构、上连接架、下连接架、快换机构及传动装置。所述上连接架的一端与第二臂及四连杆机构可活动地连接,另一端通过销轴与下连接架铰接。所述下连接架通过传动装置与快换机构连接,所述快换机构与作业属具连接,所述传动装置能带动快换机构绕下连接架的轴心进行回转运动。所述摆动驱动机构的一端上连接架固定连接,另一端与所述下连接架铰接,通过摆动驱动机构能带动所述下连接架绕销轴相对于上连接架进行摆动。

17.进一步地,在手柄操作或无线控制模式下,所述中心回转机构在自极限位置展开240度的范围内旋转,所述行星回转机构在自极限位置展开280度的范围内旋转,所述第一臂在自极限位置展开40度的范围内旋转,所述第二臂在自极限位置展开150度的范围内旋转,所述作业属具在自极限位置展开260度的范围内旋转。

18.进一步地,在一键放置控制模式下,所述中心回转机构保持在角度a1位,所述角度a1位为自极限收缩位置展开105~135度的位置。所述行星回转机构保持在角度b1位,所述角度b1位为自极限收缩位置展开135~165度的位置。所述第一臂保持在角度c1位,所述角度c1位为自极限收缩位置展开15~45度的位置。所述第二臂保持在角度d1位,所述角度d1位为自极限收缩位置展开105~135度的位置。所述作业属具保持在角度e1位,所述角度e1位为自极限收缩位置展开245~275度的位置。

19.进一步地,在一键收复控制模式下,所述中心回转机构保持在角度a0位,所述角度a0位与多功能捣固车的车体的水平方向成0度夹角。所述行星回转机构在角度b0位,所述角度b0位与多功能捣固车的车体的水平方向成0度夹角。所述第一臂保持在角度c0位,所述角度c0位与第一臂的长度方向成35~65度夹角。所述第二臂保持在角度d0位,所述角度d0位与第二臂的长度方向成35~65度夹角。所述作业属具保持在角度e0位,所述角度e0位与第二臂的长度方向成75~105度夹角。

20.通过实施上述本实用新型提供的辅助捣固作业系统的技术方案,具有如下有益效果:

21.(1)本实用新型辅助捣固作业系统,应用于多功能捣固车,辅助主捣固装置进行作业,配合无线遥控装置实现自动化作业功能,操作简单、自动化程度高,较大地突破了作业区域和应用场合的限制,并可通过切换不同作业属具实现不同作业功能,从而显著地提高了工作效率和经济效益;

22.(2)本实用新型辅助捣固作业系统,可以根据不同作业目的实现多种作业属具的切换,可进行捣固、挖掘、破碎、拨砟、割草等作业,从而不但能够满足铁路工务临修作业的要求,而且环境适应性强、作业范围广、操作灵活方便、工作安全可靠;

23.(3)本实用新型辅助捣固作业系统,配置无线遥控功能,通过遥控器可实现作业臂所有动作,并具备紧急停止、紧急收复功能,通过一键收放功能,可使作业机构快速进入到工作或者收复状态,能够有效节约时间和空间,并保证行车作业安全;

24.(4)本实用新型辅助捣固作业系统,当作业臂处于任意工作位置和状态时,如发生系统故障导致作业臂无法自行收回,可通过启用紧急收复实现作业臂的回收复位,并可根据作业需要,通过电气控制软件设定作业范围,限制其在一定的范围内运动,避免与线路两侧建筑物碰撞或作业时侵入临线,有效确保了作业过程的安全性。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的实施例。

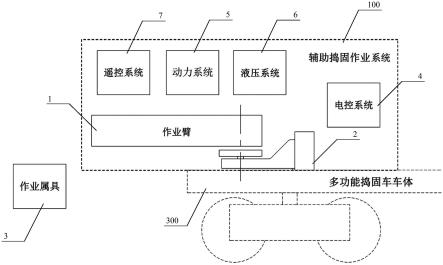

26.图1是本实用新型辅助捣固作业系统一种具体实施例的结构组成示意图;

27.图2是本实用新型辅助捣固作业系统一种具体实施例电控系统的结构示意框图;

28.图3是本实用新型辅助捣固作业系统一种具体实施例的作业机构安装结构示意;

29.图4是本实用新型辅助捣固作业系统一种具体实施例中作业机构的结构示意正视图;

30.图5是本实用新型辅助捣固作业系统一种具体实施例中作业机构的结构示意侧视图;

31.图6是本实用新型辅助捣固作业系统一种具体实施例中作业机构的结构示意俯视图;

32.图7是本实用新型辅助捣固作业系统一种具体实施例作业机构的立体结构示意图;

33.图8是本实用新型辅助捣固作业系统一种具体实施例回转机构的立体结构示意图;

34.图9是本实用新型辅助捣固作业系统一种具体实施例作业臂的立体结构示意图;

35.图10是本实用新型辅助捣固作业系统一种具体实施例万向快换机构的立体结构示意图;

36.图11是本实用新型辅助捣固作业系统一种具体实施例万向快换机构在另一视角下的立体结构示意图;

37.图12是本实用新型辅助捣固作业系统一种具体实施例万向快换机构在第三种视角下的立体结构示意图;

38.图13是本实用新型辅助捣固作业系统一种具体实施例在挖掘状态下的作业示意图;

39.图14是本实用新型辅助捣固作业系统一种具体实施例在收复模式下的状态示意

图;

40.图15是本实用新型辅助捣固作业系统一种具体实施例在辅助捣固状态下的作业示意图;

41.图16是本实用新型辅助捣固作业系统一种具体实施例在挖掘状态下的作业示意图;

42.图17是本实用新型辅助捣固作业系统一种具体实施例在辅助捣固状态下的作业范围示意图;

43.图18是本实用新型辅助捣固作业系统一种具体实施例在捣固状态下的作业范围示意图;

44.图19是本实用新型辅助捣固作业系统一种具体实施例在挖掘状态下的作业范围示意图;

45.图20是本实用新型辅助捣固作业系统一种具体实施例在手柄操作或无线控制模式下中心回转机构的动作范围示意图;

46.图21是本实用新型辅助捣固作业系统一种具体实施例在手柄操作或无线控制模式下行星回转机构的动作范围示意图;

47.图22是本实用新型辅助捣固作业系统一种具体实施例在手柄操作或无线控制模式下第一臂的动作范围示意图;

48.图23是本实用新型辅助捣固作业系统一种具体实施例在手柄操作或无线控制模式下第二臂的动作范围示意图;

49.图24是本实用新型辅助捣固作业系统一种具体实施例在手柄操作或无线控制模式下作业属具的动作范围示意图;

50.图25是本实用新型辅助捣固作业系统一种具体实施例在一键放置控制模式下中心回转机构角度保持位置的结构示意图;

51.图26是本实用新型辅助捣固作业系统一种具体实施例在一键放置控制模式下行星回转机构角度保持位置的结构示意图;

52.图27是本实用新型辅助捣固作业系统一种具体实施例在一键放置控制模式下第一臂角度保持位置的结构示意图;

53.图28是本实用新型辅助捣固作业系统一种具体实施例在一键放置控制模式下第二臂角度保持位置的结构示意图;

54.图29是本实用新型辅助捣固作业系统一种具体实施例在一键放置控制模式下作业属具角度保持位置的结构示意图;

55.图30是本实用新型辅助捣固作业系统一种具体实施例在一键收复控制模式下中心回转机构角度保持位置的结构示意图;

56.图31是本实用新型辅助捣固作业系统一种具体实施例在一键收复控制模式下行星回转机构角度保持位置的结构示意图;

57.图32是本实用新型辅助捣固作业系统一种具体实施例在一键收复控制模式下第一臂角度保持位置的结构示意图;

58.图33是本实用新型辅助捣固作业系统一种具体实施例在一键收复控制模式下第二臂角度保持位置的结构示意图;

59.图34是本实用新型辅助捣固作业系统一种具体实施例在一键收复控制模式下作业属具角度保持位置的结构示意图;

60.图中:1-作业臂,11-第一臂,12-第二臂,13-作业臂支架,14-四连杆机构,15-万向快换机构,151-摆动驱动机构,152-连接柱,153-上连接座,154-下连接座,155-快换机构,156-销轴,157-传动装置,158-快换夹块,159-弹簧,160-快换驱动机构,2-回转机构,21-中心回转机构,211-回转底座,212-中心回转支承,213-中心回转马达,22-行星回转机构,221-辐支架,222-行星回转支承,223-行星回转马达,3-作业属具,4-电控系统,41-控制器,42-位置传感器,43-状态传感器,44-人机界面,45-pwm驱动电路,5-动力系统,6-液压系统,61-第一驱动机构,62-第二驱动机构,63-第三驱动机构,7-遥控系统,71-遥控发射器,72-遥控接收器,8-液压控制装置,9-超声波传感器,100-辅助捣固作业系统,200-多功能捣固车,300-车体。

具体实施方式

61.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

62.如附图1至附图34所示,给出了本实用新型辅助捣固作业系统的具体实施例,下面结合附图和具体实施例对本实用新型作进一步说明。

63.如附图1所示,一种辅助捣固作业系统100的实施例,具体包括:遥控系统7,及设置于多功能捣固车200上的作业臂1、回转机构2、作业属具3、电控系统4、动力系统5、液压系统6、液压控制装置8。回转机构2固定安装于多功能捣固车200的车体300上,作业臂1安装于回转机构2上,通过回转机构2的回转能带动作业臂1实现大角度范围作业。作业属具3安装于作业臂1的末端,利用不同的作业属具3实现不同的作业功能。作业属具3可选择小型捣固装置、挖斗等。连接小型捣固装置时,主要配合主捣固装置进行道岔捣固作业。连接小型挖斗时,主要用于捣固作业后,从边坡取道砟对捣窝进行回填。动力系统5为液压系统6及整车走行提供动力,电控系统4包括控制器41、位置传感器42及状态传感器43,如附图2所示。位置传感器42安装于作业臂1、回转机构2及作业属具3(统称为作业装置)上,状态传感器43安装于液压系统6的作业驱动机构及油路处。遥控系统7向控制器41传输控制指令,位置传感器42及状态传感器43将获取的传感信号传输至控制器41。控制器41向液压控制装置8输出作业臂1、回转机构2及作业属具3的作业控制信号,并由液压控制装置8对液压系统6进行控制。

64.动力系统5是作业臂1、回转机构2及作业属具3工作的动力来源,辅助捣固作业系统100配备独立的液压泵与多功能捣固车200的发动机分动箱连接。动力系统5主要包括发动机、分动箱、油泵、油箱、冷却系统等。液压系统6是作业臂1、回转机构2及作业属具3工作的驱动源,主要由负载敏感式变量柱塞泵、负载敏感电液比例多路换向阀、双作用式液压缸、液压回转马达、安全阀、减压阀、平衡阀,以及其它液压元件组成。液压系统6的主泵为轴向变量柱塞泵,采用负载感应控制方式,使主泵的输出压力和流量自动与执行元件负载的

变化相适应,输出功率近似等于负载消耗功率,减小了过剩压力和过剩流量,降低了溢流损失,液压系统6的发热较小。由于液压系统6的压力和流量变化受负载传感信号控制,因而控制灵敏度较高,同时采用基于负载感应的电液比例阀,在调速时,通过节流口的流量至于面积有关,不受负载变化的影响,调速平稳、准确、迅速,并且多缸复合动作时,可以实现同步动作而互不影响,因此作业臂1、回转机构2及作业属具3的整体操作性能好。

65.电控系统4还包括人机界面44,控制器41与人机界面44通过总线进行信息交互,通过人机界面44向控制器41输出作业控制指令。控制器41向人机界面44输出作业臂1、回转机构2及作业属具3的作业姿态数据。人机界面44安装在多功能捣固车200的驾驶室内,并可实现以下功能:动力系统虚拟仪表显示;液压系统各参数虚拟仪表显示;一键伸展、收复位置调节、作业臂软限位调节;姿态反馈;智能故障诊断和显示:i/o端口监视,故障代码显示;维护和设定:提供参数标定和首选项设置界面,可通过显示器对整个控制系统进行调试和标定。作业臂1、回转机构2及作业属具3配置多传感器系统,包括感知作业臂1运行信息的温度、压力、位置等信息,采集的信息可在人机界面44实时显示。位置传感器42可在人机界面44实时设定软限位,并可通过预设程序和遥控系统7实现作业臂1对作业区域f、g的一键伸展和一键收复动作。

66.遥控系统7包括遥控发射器71,及设置于多功能捣固车200上的遥控接收器72。由遥控发射器71输出的控制指令经遥控接收器72接收后,通过can(controllerarea network,控制器局域网络的简称)总线传输至控制器41。位置传感器42获取作业臂1、回转机构2及作业属具3的作业位置信号,状态传感器43获取作业驱动机构及油路处的压力、温度信号,以此来反馈作业臂1、回转机构2及作业属具3的作业状态,采集的信息可在人机界面44中实时显示。通过遥控系统7可近距离实现对整个辅助捣固作业装置所有动作的操作控制。遥控系统7主要由双摇杆(万向)无线/有线信号发射系统(遥控发射器71)、无线/有线信号接收转换系统(遥控接收器72)组成。遥控发射器71采用便携式结构,可拴在操作人员的腰部,也可放置于多功能捣固车200的操作台内,遥控接收器72安装在多功能捣固车200的机架内,接收天线通过磁座设置于机体的外部。遥控器选配有大功率发射接收模块、高增益全向天线,同时提高传输信号的带宽,从而有效地提高信号在复杂环境中传输的绕射能力,有效通讯距离达到百米以上。当遥控系统7探测到外界同频干扰发生时,发射器及接收器将同步自动跳频至无干扰频点继续工作。遥控器可实现作业臂1、回转机构2及作业属具3的所有动作,遥控器操作轻便灵活、响应迅速且各操纵手柄的方位、仪表标记鲜明,具备紧急停止、紧急收复操作等功能。

67.如附图7和附图9所示,作业臂1包括第一臂11、第二臂12、作业臂支架13、四连杆机构14及万向快换机构15,液压系统6的作业驱动机构包括第一驱动机构61、第二驱动机构62及第三驱动机构63。第一驱动机构61、第二驱动机构62及第三驱动机构63可以进一步采用液压油缸。第一臂11的一端与作业臂支架13铰接,另一端与第二臂12的一端铰接。第二臂12的另一端通过四连杆机构14与万向快换机构15连接,作业属具3与万向快换机构15相连。第一驱动机构61铰接于作业臂支架13与第一臂11之间,第二驱动机构62铰接于第一臂11与第二臂12之间,第三驱动机构63铰接于第二臂12与四连杆机构14之间。第一臂11、第二臂12各具有一个俯仰自由度,各节臂之间铰接,作业臂1的尾部安装固定有作业属具3,然后通过液压油缸带动各节臂动作,最终实现作业属具3的作业。

68.电控系统4还包括连接于控制器41与液压控制装置8之间的pwm(pulsewidth modulation,脉宽调制的简称)驱动电路45。作业臂1、回转机构2及作业属具3的液压控制采用基于脉宽调制的电液比例阀系统,组成电液比例控制系统的基本元件有遥控系统7、控制器41、脉宽调制(pwm)驱动电路45、电液比例阀、位置传感器42及执行机构等部分,通过手柄产生控制信号,控制电液比例(先导)阀的输出压力,从而控制主换向阀阀芯的位置,实现控制工作液压缸的工作速度。电液比例阀采用pwm调节方式进行控制,通过改变pwm信号的占空比来调节流过比例电磁铁线圈的平均电流,能够降低摩擦、减少电磁铁的滞环和死区现象,提高电液比例阀的响应速度。

69.如附图8所示,回转机构2进一步包括中心回转机构21及行星回转机构22,中心回转机构21进一步包括回转底座211、中心回转支承212及中心回转马达213,行星回转机构包括辐支架221、行星回转支承222及行星回转马达223。回转底座211通过螺栓固定安装于车体300的平台上,中心回转支承212的内圈与回转底座211连接,中心回转支承212的外圈与辐支架221的一端连接。中心回转马达213安装在辐支架221上,并通过齿轮传动副与中心回转支承212的外圈连接,通过中心回转马达213的转动带动辐支架221绕回转底座211的轴心进行

±

360

°

回转运动。行星回转支承222的内圈与作业臂支架13连接,行星回转支承222的外圈与辐支架221的另一端连接。行星回转马达223安装在作业臂支架13上,并通过齿轮传动副与行星回转支承222的外圈连接,通过行星回转马达223的转动带动作业臂支架13绕辐支架221的轴心进行回转运动。行星回转机构22的轴线与中心回转机构21的回转底座211的轴线成一定距离,其整体随辐支架221绕中心回转机构21转动。

70.作业属具3包括捣固装置、抓具或挖斗,作业属具3能绕自身轴心回转并实现自锁。当作业属具3切换为小型捣固装置时,可进行道岔第四轨的捣固作业,有效解决现有捣固车作业区域受限的弊端。当作业属具3切换为小型挖斗时,可从边坡取道砟对捣窝进行回填。通过切换不同的作业属具3,可实现不同的作业功能,从而显著提高工作效率和经济效益。当作业属具3为捣固装置时,捣固装置上安装有5个超声波传感器9,通过超声波传感器9可以检测作业区域的作业情况。捣固装置的四周侧部均安装有超声波传感器9,用于实时检测人员及障碍物,通过程序控制可以实现对人员或障碍物自动避障功能。捣固装置的下方也安装有超声波传感器9,用于实时检测捣固装置与钢轨之间的距离,通过程序控制可以防止捣固装置压在钢轨上。作业臂1及回转机构2配置的位置传感器42可在人机界面44进行实时设定软限位,并可通过预设程序和遥控器实现作业臂1对作业区域的一键伸展和一键收复动作。

71.如附图10、11及12所示,作业臂1的末端配置有万向快换机构15,万向快换机构15包括摆动驱动机构151、上连接架153、下连接架154、快换机构155及传动装置157,可快速换装捣固装置、抓具、挖斗等作业属具3,以实现多功能作业。上连接架153的一端与第二臂12及四连杆机构14可活动地连接,另一端通过销轴156与下连接架154铰接。下连接架154通过传动装置157与快换机构155连接,快换机构155与作业属具3连接,传动装置157能带动快换机构155绕下连接架154的轴心进行360

°

回转运动。摆动驱动机构151及快换驱动机构160可以具体采用液压油缸。摆动驱动机构151的一端上连接架153固定连接,另一端与下连接架154铰接,通过摆动驱动机构151能带动下连接架154绕销轴156相对于上连接架153进行摆动,从而通过摆动驱动机构151的伸缩实现作业属具3的倾斜摆动。其中,上连接架153通过

连接柱152来与相应规格的作业臂1进行连接,并通过销轴156与下连接架154进行铰接。下连接架154主要由快换驱动机构160、弹簧159、快换夹块158及焊接连接架等构成,通过快换驱动机构160的伸缩实现下接作业属具3的快速更换,并输出载荷及复合动作。快换夹块158的两头采用c型结构,用来与作业属具3的连接轴进行铰接,c型结构一端为固定结构,另一端为活动结构,活动结构通过快换驱动机构160的伸缩,实现活动端与作业属具3连接轴的连接与断开,从而实现快速更换。传动装置157主要由液压马达、蜗轮、蜗杆、轴承等部件构成。由马达驱动蜗杆旋转,带动蜗轮实现下连接架154及所接作业属具3绕自身z轴360

°

回转并实现自锁。作业属具3的液压管路更换采用液压快速接头,便于快速更换。万向快换机构15使所接作业属具3既能绕自身(如附图11中x所示)360

°

旋转,又能以作业属具3自身中性平面以一定的角度(如附图11中y所示)左右倾斜摆动,增加两个自由度,使得作业装置的作业范围扩大,功能得予延展并减轻劳动强度,从而显著提高工作效率。

72.作业臂1的各个臂之间是铰接关系,可通过液压油缸伸缩实现作业时的展开及折叠动作。同时,作业臂1安装于回转机构2上,转台与安装底座之间通过回转支承连接,转台通过液压马达实现旋转。同时,作业臂1进行作业伸展及收车回收时,各个部件均需要控制在指定限界范围内,且收车后满足标准轨距铁路机车车辆限界,如附图3、4、5、6及14所示。如需进行道岔捣固作业,可通过作业臂1前端的万向快换机构15进行捣固作业属具(即捣固装置)的更换,然后通过控制液压油缸的伸缩和转台的回转,使得捣固作业属具伸至需捣固的作业点,然后启动捣固作业模式,配合主捣固装置进行第四轨的捣固作业,作业示意和范围如附图15、17及18所示,如f所示为捣固作业区域。如需进行挖掘作业,可通过作业臂1前端的万向快换机构15进行小型挖斗作业属具的更换,然后通过控制液压油缸的伸缩和转台的回转,使得小型挖斗伸至需挖掘的作业点,满足线路两侧的挖掘需求,如附图13、16及19所示,如g所示为挖掘作业区域。

73.当作业臂1处于任意工作位置和状态,如发生系统故障导致作业臂1无法自行收回时,可通过将液压系统6切换至应急液压泵站,实现作业臂1的紧急回收。同时,作业臂1可以根据作业需要,通过控制软件设定作业范围,限制其在一定的范围内运动,避免与线路两侧建筑物碰撞或作业时侵入临线。在捣固作业模式下,可有效解决现有多功能捣固车200作业区域受限的弊端,特别是对道岔第四轨区域的捣固作业,代替原人力作业,从而显著提高工作效率和经济效益。通过多种作业属具3的切换,可进行捣固、挖掘、破碎、拨砟、割草等作业,满足铁路工务临修作业的要求,环境适应性强、作业范围广、操作灵活方便、工作安全可靠等。通过一键收放功能,可使辅助捣固作业系统100快速进入至工作或收车状态,有效节省时间。通过配置无线遥控功能,遥控器可实现作业臂1的所有动作,并具备紧急停止、紧急收复操作功能。

74.辅助捣固作业系统100的动作控制包括主旋转、辅旋转、一级伸缩、二级伸缩及三级伸缩。这五种动作的不同组合,能够实现作业装置的各种动作需求。每种动作对应操作手柄(应急控制)和操作按钮(无线控制),可实现不同环境的动作控制需求,每种动作设有对应的极限限位,主旋转、辅旋转的对应极限角度为a和b,一级伸缩、二级伸缩、三级伸缩的对应伸缩角度为c、d、e。

75.在人工无线控制模式下,通过控制五种操作按钮对应实现动作。当按下对应按钮,主旋转、辅旋转、一级伸缩、二级伸缩及三级伸缩五种对应动作实现,当某个动作到达极限

位置时,动作停止并进行自动保护。按照对应的动作按钮操作如下,下述动作是按照工作人员的操作顺序执行。

76.主旋转:按“主旋转”按钮,中心回转机构21在自极限位置展开240度的范围内旋转,如附图20所示。

77.辅旋转:按“主旋转”按钮,行星回转机构22在自极限位置展开280度的范围内旋转,如附图21所示。

78.一级伸缩:按“一级伸缩”按钮,第一臂11在自极限位置展开40度的范围内旋转,如附图22所示。

79.二级伸缩:按“二级伸缩”按钮,第二臂12在自极限位置展开150度的范围内旋转,如附图23所示。

80.三级伸缩:按“三级伸缩”按钮,作业属具3在自极限位置展开260度的范围内旋转,如附图24所示。

81.在一键放置控制模式下,为提高动作控制效率,通过控制程序,作业臂1自动展开至指定位置(作业装置的前端工作区g,可按作业需求进行设定)。本控制模式的动作实现仅设在无线控制中,当按下无线控制中的“一键放置”按钮,作业臂1自动展开至工作区,对应动作顺序进行。

82.主旋转,中心回转机构21保持在角度a1位,角度a1位为自极限收缩位置展开105~135度的位置,如附图25所示。

83.辅旋转,行星回转机构22保持在角度b1位,角度b1位为自极限收缩位置展开135~165度的位置,如附图26所示。

84.一级伸缩,第一臂11保持在角度c1位,角度c1位为自极限收缩位置展开15~45度的位置,如附图27所示。

85.二级伸缩,第二臂12保持在角度d1位,角度d1位为自极限收缩位置展开105~135度的位置,如附图28所示。

86.三级伸缩,作业属具3保持在角度e1位,角度e1位为自极限收缩位置展开245~275度的位置,如附图29所示。

87.在一键收复控制模式下,为提高动作控制效率,通过控制程序,作业臂1自动收缩至运输位置(根据作业装置的运输方位进行设定)。本控制模式的动作实现仅设在无线控制中,当按下无线控制中的“一键收复”按钮,作业臂1自动收回至运输位,对应动作顺序进行。

88.主旋转,中心回转机构21保持在角度a0位,角度a0位与多功能捣固车200的车体300的水平方向成0度夹角,如附图30所示。

89.辅旋转,行星回转机构22在角度b0位,角度b0位与多功能捣固车200的车体300的水平方向成0度夹角,如附图31所示。

90.一级伸缩,第一臂11保持在角度c0位,角度c0位与第一臂11的长度方向成35~65度夹角,如附图32所示。

91.二级伸缩,第二臂12保持在角度d0位,角度d0位与第二臂12的长度方向成35~65度夹角,如附图33所示。

92.三级伸缩,作业属具3保持在角度e0位,角度e0位与第二臂12的长度方向成75~105度夹角,如附图34所示。

93.在人工手柄操作控制模式下,该模式主要在检修或当无线控制异常时使用,并通过对应的操作手柄实现五种动作。拨动对应的动作手柄,动作按照人员操作顺序执行。

94.主旋转:拨动“主旋转”手柄,中心回转机构21在自极限位置展开240度的范围内旋转,如附图20所示。

95.辅旋转:拨动“主旋转”手柄,行星回转机构22在自极限位置展开280度的范围内旋转,如附图21所示。

96.一级伸缩:拨动“一级伸缩”手柄,第一臂11在自极限位置展开40度的范围内旋转,如附图22所示。

97.二级伸缩:拨动“二级伸缩”手柄,第二臂12在自极限位置展开150度的范围内旋转,如附图23所示。

98.三级伸缩:拨动“三级伸缩”手柄,作业属具3在自极限位置展开260度的范围内旋转,如附图24所示。

99.本实用新型具体实施例描述的辅助捣固作业系统100,主要安装于多功能捣固车200上,用于配合多功能捣固车200对道岔第四轨区域的捣固作业。作业臂1的末端设置有万向快换机构15,可进行多种作业属具3的切换,实现线路维修中的捣固、挖掘、破碎、拨砟、割草等作业,满足铁路工务临修作业的要求,具有环境适应性强、作业范围广、操作灵活方便、工作安全可靠等优点。该辅助捣固作业系统100集仿生技术、通信技术、控制技术、传感技术、机电液一体化技术于一体,主要由作业臂1、回转机构2、作业属具3、电控系统4、动力系统5、液压系统6及(无线)遥控系统7等组成。当作业臂1与作业属具3(捣固装置)连接时,可解决多功能捣固车200在道岔捣固时,对道岔部分第四轨无法进行捣固作业的技术问题,当在正线时可完成正线捣固临修作业。当作业臂1与作业属具3(挖斗)连接时,可实现对线路及边坡的挖掘作业。此外,辅助捣固作业系统100还设计有一键收放功能,可使作业装置快速进入至工作或者收车状态。同时,辅助捣固作业系统100采用无线数据传输的模式,可实现一定距离的远程遥控操作。

100.在本技术的描述中,需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

101.需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

102.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

103.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能

产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容能够涵盖的范围内。

104.通过实施本实用新型具体实施例描述的辅助捣固作业系统的技术方案,能够产生如下技术效果:

105.(1)本实用新型具体实施例描述的辅助捣固作业系统,应用于多功能捣固车,辅助主捣固装置进行作业,配合无线遥控装置实现自动化作业功能,操作简单、自动化程度高,较大地突破了作业区域和应用场合的限制,并可通过切换不同作业属具实现不同作业功能,从而显著地提高了工作效率和经济效益;

106.(2)本实用新型具体实施例描述的辅助捣固作业系统,可以根据不同作业目的实现多种作业属具的切换,可进行捣固、挖掘、破碎、拨砟、割草等作业,从而不但能够满足铁路工务临修作业的要求,而且环境适应性强、作业范围广、操作灵活方便、工作安全可靠;

107.(3)本实用新型具体实施例描述的辅助捣固作业系统,配置无线遥控功能,通过遥控器可实现作业臂所有动作,并具备紧急停止、紧急收复功能,通过一键收放功能,可使作业机构快速进入到工作或者收复状态,能够有效节约时间和空间,并保证行车作业安全;

108.(4)本实用新型具体实施例描述的辅助捣固作业系统,当作业臂处于任意工作位置和状态时,如发生系统故障导致作业臂无法自行收回,可通过启用紧急收复实现作业臂的回收复位,并可根据作业需要,通过电气控制软件设定作业范围,限制其在一定的范围内运动,避免与线路两侧建筑物碰撞或作业时侵入临线,有效确保了作业过程的安全性。

109.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

110.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用新型技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1