一种劲性骨架拱桥外包混凝土模板系统及其施工方法与流程

本发明涉及劲性骨架混凝土拱桥外包混凝土施工,特别涉及一种劲性骨架拱桥外包混凝土模板系统及其施工方法。

背景技术:

1、劲性骨架混凝土拱桥自1898年被发明以来,跨径以平均每年1.5m的速度发展,因其刚度大、日温差不敏感、耐久性好、造价合理等优势,修建更大跨径的劲性骨架混凝土拱桥已经成为了缩短时空距离的首要选择。

2、劲性骨架混凝土拱桥需要在钢管桁架或管内混凝土施工完成后,以钢管桁架或钢管混凝土为主要承力构件,外挂模板进行外包混凝土浇筑,但是,钢管桁架或钢管混凝土拱结构的承载能力有限,对于大跨径劲性骨架拱桥,外包混凝土比重较大,无法一次性完成混凝土的加载,一般需要按照底板、腹板、顶板进行三环浇筑,先施工成环的混凝土,与劲性骨架共同形成新的承载结构,共同为后续的施工环节提供支撑。

3、相较于墩柱和箱梁均有成熟的模板系统和作业平台,劲性骨架混凝土拱桥外包混凝土的施工无成熟的模板系统,且无法采用支架法施工,其外包混凝土施工均是在高空,且为近45°的斜面作业,作业面狭小、操作难度大,随着拱桥跨径的进一步增加,模板的设计和安装难度进一步增大、安全风险进一步增高,模板的稳固性和可操作性进一步变差,在施工过程中常出现胀模、爆模等质量和安全问题,影响劲性骨架混凝土拱桥的混凝土外观质量和线型,影响施工效率。

4、因此,目前亟需要一种技术方案,以解决现有劲性骨架混凝土拱桥外包混凝土施工无成熟的模板系统,现有模板系统稳固性和可操作性较差,增加施工难度,影响施工质量和施工效率的技术问题。

技术实现思路

1、本发明的目的在于:针对现有劲性骨架混凝土拱桥外包混凝土施工无成熟的模板系统,现有模板系统稳固性和可操作性较差,增加施工难度,影响施工质量和施工效率的技术问题,提供了一种劲性骨架拱桥外包混凝土模板系统及其施工方法。

2、为了实现上述目的,本发明采用的技术方案为:

3、一种劲性骨架拱桥外包混凝土模板系统,包括底板环模板、腹板环模板和顶板环模板:

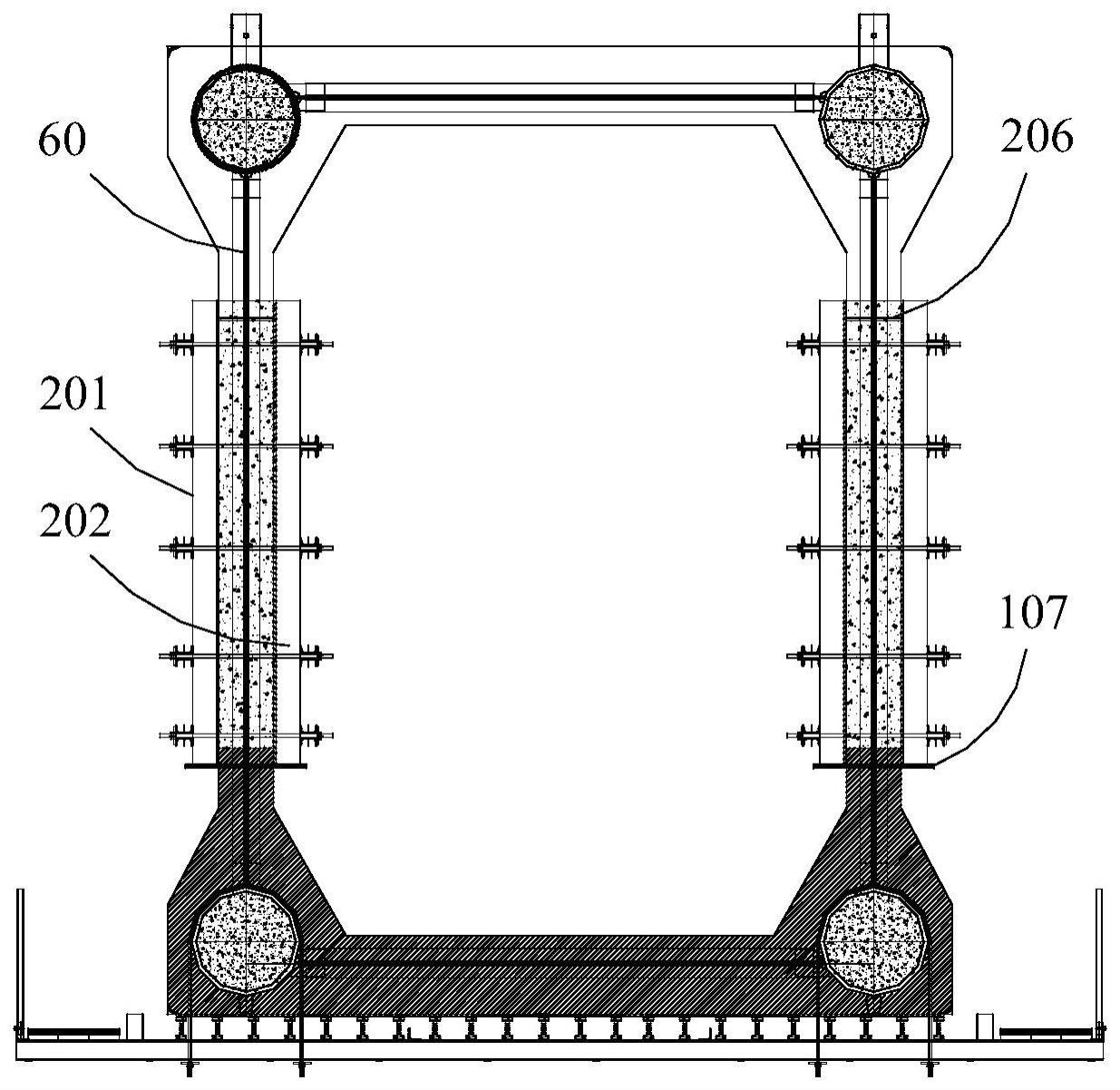

4、所述底板环模板包括底板底模、底板侧模、底板内模、第一端模和第一压模;底板底模在拱肋横向两侧形成施工通道;底板侧模包括与待浇筑空间外形匹配的钢模板;底板内模与底板侧模拉杆连接;所述底板环模板通过拉杆结构连接于劲性骨架;所述腹板模板包括腹板外侧模、腹板内侧模、第二端模和第二压模;腹板外侧模包括若干与拱圈截面腹板待浇筑高度匹配的外侧模板单元,若干外侧模板单元沿拱肋纵向匹配拱肋线型拼接;腹板内侧模包括散拼模板;腹板外侧模与腹板内侧模拉杆连接;第二压模与第一压模周转使用;所述顶板环模板包括顶板内模、顶板压模、顶板侧模和第三端模;顶板内模与底板内模周转使用;顶板侧模与底板侧模周转使用;第三端模与第一端模周转使用;所述顶板环模板通过拉杆结构连接于劲性骨架。

5、本发明的一种劲性骨架拱桥外包混凝土模板系统,针对顶板、腹板和顶板分别设计对应的模板组件,其中,底板环模板通过底板底模形成施工通道,为模板系统其他施工工序提供便利,降低拱上施工风险和难度,提高拱上施工效率;底板侧模通过其钢模板准确匹配拱肋外形,提高成型拱肋外形质量;腹板环模板的外侧模板单元高度较高,形成大块模板结构,能够减少腹板环模板拱上竖向拼接过程,提高单个模板的拼接质量,有利于提高成型混凝土表面质量,并降低腹板外侧模的安装难度,提升腹板环模板施工效率;顶板环模板通过与底板环模板周转使用,使顶板和底板成型质量相同,并有利于减少模板系统整体制备成本,同时,通过拉杆结构实现各模板与劲性骨架的连接,不仅使模板安装稳定性好、安装精度高,而且使混凝土浇筑过程施加至模板的力能够有效传递至劲性骨架,提高成型拱桥整体线型质量。

6、作为本发明的优选方案,所述底板底模通过若干u型拉杆固定于劲性骨架下弦管,所述底板底模与下弦管之间对应所述u型拉杆设置限位块,所述限位块沿下弦管轴线方向穿设钢筋并焊接连接于所述下弦管。通过限位块限定底板底模与劲性骨架底面之间的间距,确保外包混凝土底板厚度的准确性,同时,通过钢筋、u型拉杆和限位块的上下对应、排列设置,实现底板底模与劲性骨架的有效稳定连接,能够确保混凝土浇筑过程模板受力的有效传递至劲性骨架,保证模板系统的安装稳定性,提高成型拱肋线型质量和统一性。

7、作为本发明的优选方案,所述底板底模包括沿拱肋纵向拼接连接的若干底模单元,所述底模单元底部纵向中心设置型钢纵梁,所述型钢纵梁通过拉杆结构连接于劲性骨架平联杆,相邻所述底模单元通过嵌入设置纵向连接型钢连接。以提高底板底模的安装稳定性,并实现相邻底模单元的受力传递,实现模板受力的均匀分散。

8、作为本发明的优选方案,所述外侧模板单元包括根据拱肋线型配切矩形模板单元顶部边缘成型的一类模板,以及配切矩形模板单元顶部边缘和拱顶侧边缘成型的二类模板,若干所述一类模板和所述二类模板沿拱肋纵向交替设置。通过配切后成型的一类模板和二类模板组合,实现腹板模板与拱肋线型的有效匹配,提高成型混凝土表面平整、美观度。

9、作为本发明的优选方案,所述第一端模包括钢端模和木端模,所述钢端模卡持于劲性骨架主弦管,所述木端模与所述钢端模齐平设置,所述第一端模贴合主弦管顶面和底面分别设置型钢背楞,所述钢端模通过穿过所述型钢背楞的拉杆结构连接于主弦管外壁,所述木端模通过拉杆结构连接于劲性骨架腹杆。钢端模能够与主弦管密切配合,钢端模和木端模配合,减少端模整体重量和制备成本,方便拱上高空安装,提高施工效率,降低施工风险,并通过钢端模实现与主弦管环周的密封,避免出现漏浆等情况,提高施工质量。

10、作为本发明的优选方案,所述第一压模包括梳齿板、压板构件、楔块和限位构件,所述梳齿板卡持于腹板钢筋,所述压板构件贴合设置于所述梳齿板顶面,所述限位构件焊接连接与劲性骨架固定连接的腹板钢筋,所述楔块楔入设置于所述限位构件和所述压板构件之间,若干所述第一压模节段排列,在相邻所述第一压模之间形成卸料振捣孔位。梳齿板能够与腹板钢筋贴合,实现对腹板钢筋环周密闭,避免在腹杆钢筋穿出位置发生胀模、漏浆等情况,同时,第一压模节段设置,能够快速匹配拱肋曲线线型,提高成型拱肋线型质量,并提高第一压模设置灵活性,能够有效规避劲性骨架既有结构,提高压模稳定性,并形成卸料振捣孔位,为混凝土振捣提供便利,确保混凝土浇筑质量。

11、作为本发明的优选方案,还包括横联模板,所述横联模板包括横联外模和横联内模,所述横联外模包括横联底模、拱顶侧外模、拱脚侧外模和横联顶模,所述拱顶侧外模包括沿高度方向由下至上依次设置的第一外模和第二外模,第一外模、横联底模和拱脚侧外模组成l型模板,所述l型模板能够预装连接于待吊装劲性骨架节段。通过成型l型模板,为横联模板的地面安装提供便利,降低横联模板安装难度,提高劲性骨架横联外包混凝土施工质量。

12、一种劲性骨架拱桥外包混凝土模板系统施工方法,拱肋纵向对称划分为若干浇筑段,每一所述浇筑段的总浇筑时长控制在混凝土初凝时间内,每一所述浇筑段制备至少一套如上所述的一种劲性骨架拱桥外包混凝土模板系统,并沿拱肋纵向两岸对称安装、浇筑和周转,每套模板系统按照底板、腹板和顶板的顺序依次安装和浇筑。

13、本发明的一种劲性骨架拱桥外包混凝土模板系统施工方法,通过制备多套模板系统,各套模板系统能够对应拱肋分段施工要求周转使用,提高施工效率,并确保拱肋各施工段的成型外包混凝土外形质量,同时,各套模板系统在使用时,可根据实际情况进行底板环模板和顶板环模板的周转使用,实现模板系统的分环、分段、分工作面周转使用,减少模板系统制备成本,提高施工效率。

14、作为本发明的优选方案,底板底模和/或l型模板预拼连接于待吊装劲性骨架节段,随劲性骨架节段吊装到使用位置,再进行节段连接处的模板嵌补;外侧模板单元于地面组拼制备后吊运至拱上安装,再进行腹板内侧模散拼安装;顶板内模通过架设于顶板上方的起重工具进行拱箱内悬吊拼装,并通过在顶板内模底部设置施工平台,在施工平台下方形成拱箱穿行通道。通过合理规划各模板的安装顺序和安装方式,实现地面拼装和拱上安装的合理配合,降低拱上施工难度,提高施工质量和施工效率。

15、作为本发明的优选方案,于底板浇筑时,预留若干第一横向孔道;于腹板环模板安装前,在所述第一横向孔道内穿设第一限位杆件用于承托腹板环模板;于腹板浇筑时,预留若干第二横向孔道;于顶板环模板安装前,在所述第二横向孔道内穿设第二限位杆件用于承托顶板环模板。充分结合分环浇筑原则,确保腹板环模板和顶板环模板的安装稳定性,进而提高模板系统的整体施工质量。

16、综上所述,由于采用了上述技术方案,本发明的一种劲性骨架拱桥外包混凝土模板系统的有益效果是:

17、1、底板环模板通过底板底模形成施工通道,为模板系统其他施工工序提供便利,降低拱上施工风险和难度,提高拱上施工效率;

18、2、底板侧模通过其钢模板准确匹配拱肋外形,提高成型拱肋外形质量;

19、3、腹板环模板的外侧模板单元高度较高,形成大块模板结构,能够减少腹板环模板拱上竖向拼接过程,提高单个模板的拼接质量,有利于提高成型混凝土表面质量,并降低腹板外侧模的安装难度,提升腹板环模板施工效率;

20、4、顶板环模板通过与底板环模板周转使用,使顶板和底板成型质量相同,并有利于减少模板系统整体制备成本;

21、5、通过拉杆结构实现各模板与劲性骨架的连接,不仅使模板安装稳定性好、安装精度高,而且使混凝土浇筑过程施加至模板的力能够有效传递至劲性骨架,提高成型拱桥整体线型质量;

22、本发明的一种劲性骨架拱桥外包混凝土模板系统的施工方法的有益效果是:

23、1、通过制备多套模板系统,各套模板系统能够对应拱肋分段施工要求使用,提高施工效率,并确保拱肋各施工段的成型外包混凝土外形质量;

24、2、各套模板系统在使用时,可根据实际情况进行底板环模板和顶板环模板的周转使用,减少模板系统制备成本。

- 还没有人留言评论。精彩留言会获得点赞!