高速磁浮高精度轨道板制造方法与流程

本发明涉及磁悬浮轨道制造,尤其涉及一种高速磁浮高精度轨道板制造方法。

背景技术:

1、磁悬浮列车目前作为陆上行驶的最高速流动工具,其载荷量大、速度快、安全性高、体验感舒适等优点给顾客带来了很多便利。

2、而磁悬浮轨道结构的建造模式为轨道板结构和结构梁结构整体预制的方法,此种预制方式的单体重量大(每个轨道板+结构梁重量超过50吨),使得制造成本高,并且预制的效率也较低。此外,整体预制后还需要运输到安装地进行安装,一方面运输成本高,另一方面运输过程中的颠簸会引起轨道板变形,影响其精度,现场安装需要二次精调,费时费工,且有很大返工率。

3、因此,目前考虑采用将轨道板与结构梁(或者结构柱)分开预制后进行整体拼装的方式,其中结构梁由于缺乏功能件,其制造精度要求低可以在现场进行预制,减少运输成本;而轨道板的制造中滑行板、导向板以及定子件构成的功能区的精度要求高,使整体轨道板的工艺复杂,亟需一种施工方式,确保分开预制的轨道板的制造精度。

技术实现思路

1、本发明的目的在于提供一种高速磁浮高精度轨道板制造方法,确保分开预制的轨道板的制造精度。

2、为达此目的,本发明采用以下技术方案:

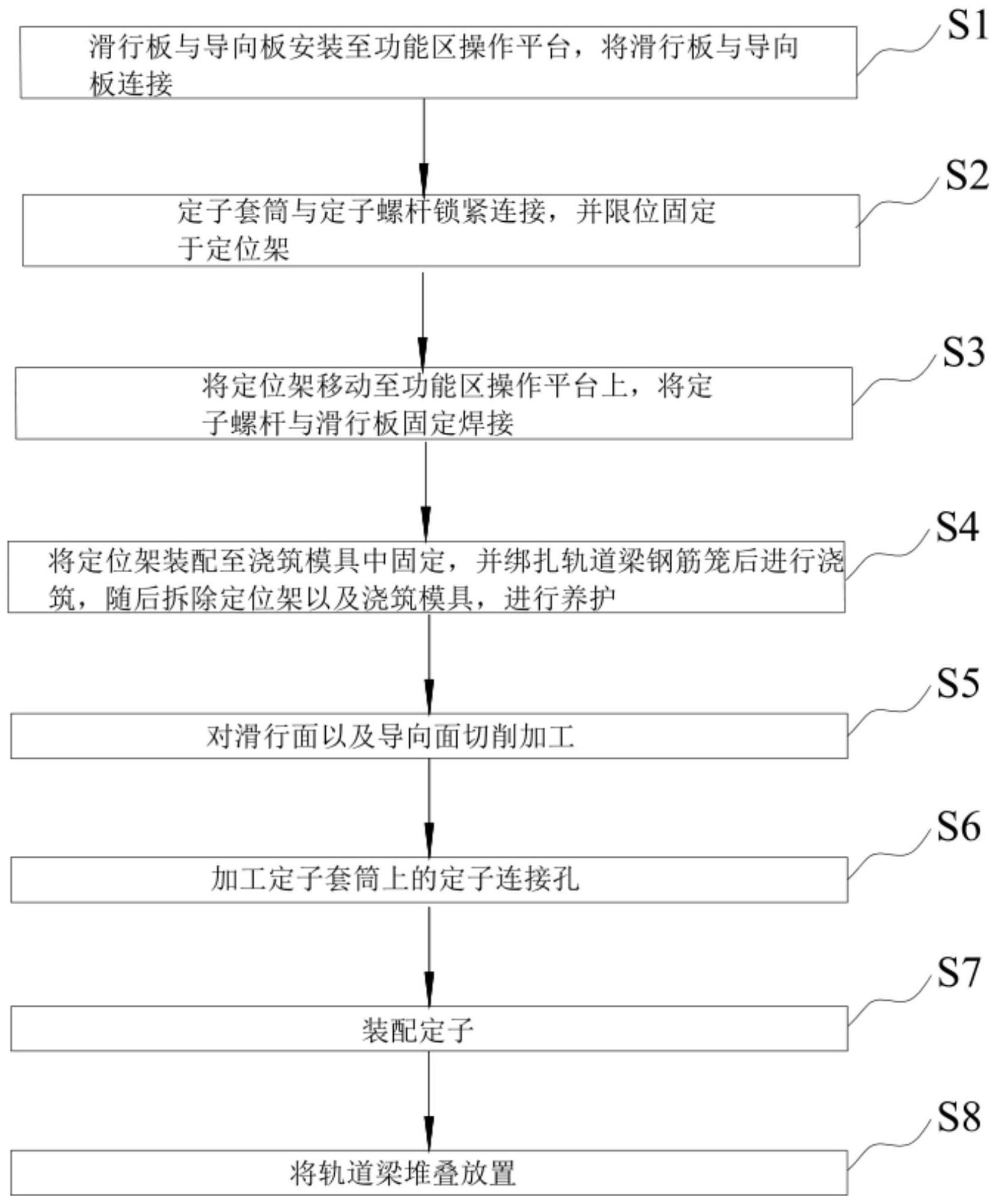

3、高速磁浮高精度轨道板制造方法,包括:

4、s1、将滑行板与导向板安装至功能区操作平台上,并将所述滑行板与所述导向板连接;

5、s2、将定子套筒与定子螺杆锁紧连接,并限位固定于定位架;

6、s3、将所述定位架移动至所述功能区操作平台上,并调整所述定位架的位置,将所述定子螺杆与所述滑行板固定焊接;

7、s4、将所述定位架装配至浇筑模具中固定,并绑扎轨道板钢筋笼后进行浇筑,随后拆除所述定位架以及所述浇筑模具,进行养护;

8、s5、通过机床对滑行面以及所述导向面切削加工;

9、s6、通过所述机床加工所述定子套筒上的定子连接孔;

10、s7、装配定子。

11、作为优选,在所述s4中,

12、首先将所述定位架上的所述滑行板置于所述浇筑模具的底层,随后调整所述定位架的位置,调整完成后绑扎所述轨道板钢筋笼。

13、作为优选,在所述s5中,所述滑行面以及所述导向面切削加工的具体步骤包括:

14、首先对所述轨道板进行预检找平;

15、随后确定所述机床的加工轴线;

16、然后将所述轨道板固定于机床上切削所述滑行面和所述导向面。

17、作为优选,以所述轨道板的两端基准点,并结合6~8个所述定子套筒的位置,用高精度瞄准镜进行测量,并通过所述机床的内部系统进行修正测量结果形成所述加工轴线。

18、作为优选,在所述s6中,

19、首先对所述定子连接孔的孔位进行模拟预检;

20、随后进行定子连接孔加工;其中,所述定子连接孔中的螺孔采用高速可转位刀片钻头加工,所述定子连接孔中的定位孔采用钻镗复合刀具加工;

21、最后对完成的所述定子连接孔进行检测;其中,采用量缸表测定孔径,采用高精度激光跟踪仪测定孔间距精度和直线度。

22、作为优选,所述s5和所述s6中均需要进行加工刀具的更换,并且加工之前通过光学数显对刀仪对所述加工刀具进行检验和调整。

23、作为优选,所述s6步骤中,完成所述定子连接孔的加工后,对所述机床进行清理,清理步骤包括清理铁屑,清理所述机床的床身导轨,液压系统的检查和所述机床复位,并加注润滑剂。

24、作为优选,所述s7中包括以下步骤:

25、首先对装配点复测以及对所述定子进行质量检测;

26、然后从所述轨道板的中部向两侧装配所述定子;

27、随后以所述轨道板两端的所述导向板为基准对所述定子进行找正;

28、随后通过连接螺栓与所述定子连接孔的螺孔对所述定子进行连接紧固;

29、最后对安装的所述定子进行复测,提高准确性。

30、作为优选,在所述s5中以及在所述s6中需要对所述轨道板进行翻转。

31、作为优选,还包括s8、将安装好所述定子的所述轨道板以不超过三块的标准堆叠放置。

32、本发明的有益效果:

33、采用上述方式,能够使结构梁与轨道板进行分开预制,并且在轨道板的预制时,通过定位架等确保导向板、滑行板以及定子套筒的精度;并且采用整体浇筑的形式,保证定子螺杆、导向板的垂直度,滑行板的水平度更加精准;此外,在进行定子套筒加工和定子安装的过程中保证定位精度和尺寸精度。

技术特征:

1.高速磁浮高精度轨道板制造方法,其特征在于,包括:

2.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,在所述s4中,

3.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,在所述s5中,所述滑行面以及所述导向面切削加工的具体步骤包括:

4.根据权利要求3所述的高速磁浮高精度轨道板制造方法,其特征在于,以所述轨道板的两端基准点,并结合6~8个所述定子套筒(3)的位置,用高精度瞄准镜进行测量,并通过所述机床的内部系统进行修正测量结果形成所述加工轴线。

5.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,在所述s6中,

6.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,所述s5和所述s6中均需要进行加工刀具的更换,并且加工之前通过光学数显对刀仪对所述加工刀具进行检验和调整。

7.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,所述s6步骤中,完成所述定子连接孔的加工后,对所述机床进行清理,清理步骤包括清理铁屑,清理所述机床的床身导轨,液压系统的检查和所述机床复位,并加注润滑剂。

8.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,所述s7中包括以下步骤:

9.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,在所述s5中以及在所述s6中需要对所述轨道板进行翻转。

10.根据权利要求1所述的高速磁浮高精度轨道板制造方法,其特征在于,还包括s8、将安装好所述定子(4)的所述轨道板以不超过三块的标准堆叠放置。

技术总结

本发明属于磁悬浮轨道制造技术领域,公开了高速磁浮高精度轨道板制造方法,包括:S1、将滑行板与导向板安装至功能区操作平台上,并将滑行板与导向板连接;S2、将定子套筒与定子螺杆锁紧连接,并限位固定于定位架;S3、将定位架移动至功能区操作平台上,并调整定位架的位置,将定子螺杆与滑行板固定焊接;S4、将定位架装配至浇筑模具中固定,并绑扎轨道板钢筋笼后进行浇筑,随后拆除定位架以及浇筑模具,进行养护;S5、通过机床对滑行板以及导向板切削加工;S6、通过机床加工定子套筒上的定子连接孔;S7、装配定子。通过上述方式,确保分开预制的轨道板的制造精度。

技术研发人员:冯强,江强,汤毅,吴睿琦,李旻,蔡晓军,曹晓程,陆飞,朱贇,计豪丰

受保护的技术使用者:上海市安装工程集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!