一种多顶同步智能顶推T梁横移装置及其施工方法与流程

本发明涉及桥梁施工,尤其涉及一种多顶同步智能顶推t梁横移装置及其施工方法。

背景技术:

1、随着山区高速公路的快速发展,对路线设计线形要求不断提高,随之而来的是桥隧占比增大,部分桥梁、隧道相互贯穿直接相连接,中间无路基斜街,由于受到隧道洞口净空制约,桥隧连接跨外侧t梁无法借助于架桥机横移就位,同时大型起重设备无法进场,受施工场地条件限制,互通桥梁拼宽、小半径匝道桥梁等桥跨外侧t梁安装同样存在如何横移就位的问题,因而桥隧连接处、桥梁拼宽处、极限空间位置及小半径匝道桥等桥梁外侧t梁如何快捷、安全的横移就位成为了迫在眉睫需要解决的技术难题,发明一种方便快捷、安全通用性强的t梁横移装置至关重要。传统的t梁横移装置由滑槽、托梁及螺旋千斤顶组成,在桥台台帽或盖梁顶部支座垫石(外侧)设置一根行走滑槽,在滑槽内涂四氟黄油,以减小滑槽与托梁的摩擦阻力,然后在滑槽内安放托梁,t梁支撑在托梁上,采用2台螺旋千斤顶顶推托梁将预制t梁横移到设计位置,再用薄型千斤顶将t梁的一端顶起,通过多个循环垫钢板交互下降千斤顶逐渐将t梁落到盖梁预埋钢板上,到位后及时用木枋及手拉葫芦固定t梁,防止倾倒。但常规的t梁横移装置局限性主要表现为:

2、①t梁横移过程中,因t梁两端千斤顶顶推的不同步性,导致t梁移动过程中发生倾覆,安全风险较大;

3、②托梁在滑槽行走过程中,由于两端行走的不同步性,容易导致托梁与滑槽碰撞或者沿着滑槽侧壁摩擦,增大托梁与滑槽间的摩阻力;

4、③t梁横移顶推装置采用螺旋千斤顶,同时需要在滑槽上焊接顶推台座(一般为型钢反力架),焊接工作量大、焊接质量要求高且影响滑槽受力。

5、为了克服上述局限性,采用自动控制技术和传感技术相结合,开发一种劳动强度低、安装拆除方便、安全可靠的多顶同步智能顶推t梁横移装置具有非常重要的价值。

技术实现思路

1、针对现有技术不足,本发明提供一种多顶同步智能顶推t梁横移装置及其施工方法,通过一个控制中心同时控制两片t梁两端横移,可自动连续完成顶升、顶推和落梁过程,横移过程平稳、安全,不易侧翻,就位精度高。

2、为了实现上述目的,本发明采用了如下技术方案:

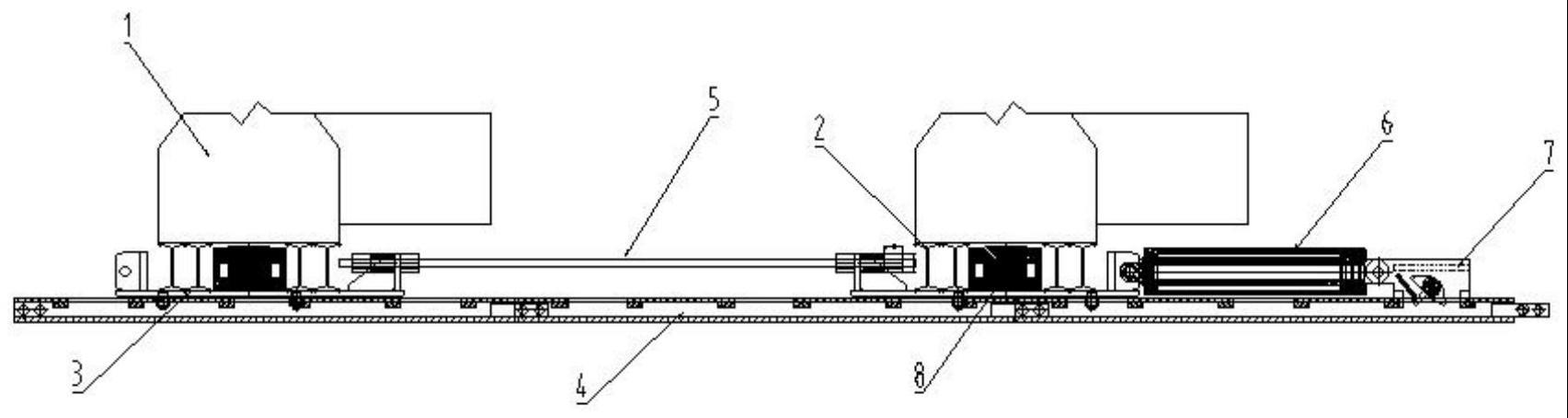

3、一种多顶同步智能顶推t梁横移装置,包括轨道、轨道上对称放置并滑动连接的两个滑船,所述轨道由多个工型的轨道杆固定拼接而成,且所述滑船包括设置在轨道上的底板以及底板上方两端分别设置的连接板和固定板,且两个滑船之间通过两个固定板之间的传力机构相连接,且滑船的底板下端位于轨道前后两侧设置多个限位机构;所述滑船底板上方通过多个临时支撑架连接有t梁,且t梁下端中央与滑船的底板之间设置有顶升千斤顶;所述滑船的连接板活动连接顶推千斤顶的一端,且顶推千斤顶另一端连接有顶推反力座,所述顶推反力座设计为换向盒结构与轨道滑动连接;所述顶推千斤顶和顶升千斤顶处设置有传感器,并将顶推千斤顶、顶升千斤顶和传感器连接千斤顶同步智能控制中心进行智能控制。

4、优选的,所述限位机构包括滑船底板下端设置的限位轴和限位轴上套设滚动的滚轮。

5、优选的,所述轨道杆两端分别设置有外凸的插接头和内凹的插接口,且插接头贯穿有多个第一固定孔,所述插接口侧壁上贯穿有多个与第一固定孔适配的第二固定孔,所述相邻的两个轨道杆之间通过将插接头插入插接口中通过固定轴贯穿适配的第一固定孔和第二固定孔进行固定连接。

6、优选的,所述传力机构包括传力螺纹杆,所述传力螺纹杆两端分别通过固定螺母与两侧滑船的固定板相连接。

7、优选的,所述顶推千斤顶两端分别与连接板和顶推反力座铰链连接。

8、优选的,换向盒结构的顶推反力座内部设置有调节位置的半月板,且半月板与顶推反力座外部设置的手柄同轴连接。

9、优选的,所述千斤顶同步智能控制中心同时控制两片t梁的移动。

10、多顶同步智能顶推t梁横移施工方法为采用上述装置进行施工,且其具体施工步骤包括以下步骤:

11、①预制t梁横移前进行测量放样,在适当位置对两片t梁横移进行安装,在桥台或者盖梁上铺设轨道,轨道上安装滑船、顶推反力座及临时支撑架,通过临时支撑架对t梁进行支撑固定,且通过传力螺纹杆连接两个滑船;

12、②采用两侧顶推千斤顶同步顶推滑船,顶推过程中通过手柄转换顶推反力座内部的半月板,使轨道与顶推反力座交替滑动,实现多顶同步智能顶推两片t梁横移就位至设计位置,然后卸下临时支撑架采用顶升千斤顶落梁就位。

13、优选的,所述步骤②中顶推千斤顶通过千斤顶同步智能控制中心根据两侧的行程、位移等偏差自动适时纠偏。

14、与现有技术相比,本发明提供了一种多顶同步智能顶推t梁横移装置及其施工方法,具备以下有益效果:

15、通过轨道杆连接铺设成轨道,且通过滑船结构整体要求低,利于现场组装和制作,周转利用率高,且顶推反力座采用液压爬模换向盒结构形式,可以使轨道与顶推反力座交替滑动,这样在顶推过程中换行程就不用人工去搬动座子,减少人力损耗,同时顶推千斤顶、顶升千斤顶通过千斤顶同步智能控制中心实现自动同步顶推两片t梁横移就位,确保两片t梁横移过程中两端同步协调、整体稳定性好、耗时较短、人工操作量小,横移过程t梁不受侧向推力,横移过程平稳、安全,不易侧翻,结构无损伤,可自动连续完成顶升、顶推和落梁过程,就位精度高。

技术特征:

1.一种多顶同步智能顶推t梁横移装置,包括轨道(4)、轨道(4)上对称放置并滑动连接的两个滑船(3),其特征在于:所述轨道(4)由多个工型的轨道杆(401)固定拼接而成,且所述滑船(3)包括设置在轨道(4)上的底板以及底板上方两端分别设置的连接板(301)和固定板(302),且两个滑船(3)之间通过两个固定板(302)之间的传力机构(5)相连接,且滑船(3)的底板下端位于轨道(4)前后两侧设置多个限位机构;

2.根据权利要求1所述的一种多顶同步智能顶推t梁横移装置,其特征在于,所述限位机构包括滑船(3)底板下端设置的限位轴(303)和限位轴(303)上套设滚动的滚轮(304)。

3.根据权利要求1所述的一种多顶同步智能顶推t梁横移装置,其特征在于,所述轨道杆(401)两端分别设置有外凸的插接头(402)和内凹的插接口(403),且插接头(402)贯穿有多个第一固定孔(405),所述插接口(403)侧壁上贯穿有多个与第一固定孔(405)适配的第二固定孔(406),所述相邻的两个轨道杆(401)之间通过将插接头(402)插入插接口(403)中通过固定轴(404)贯穿适配的第一固定孔(405)和第二固定孔(406)进行固定连接。

4.根据权利要求1所述的一种多顶同步智能顶推t梁横移装置,其特征在于,所述传力机构(5)包括传力螺纹杆(501),所述传力螺纹杆(501)两端分别通过固定螺母(502)与两侧滑船(3)的固定板(302)相连接。

5.根据权利要求1所述的一种多顶同步智能顶推t梁横移装置,其特征在于,所述顶推千斤顶(6)两端分别与连接板(301)和顶推反力座(7)铰链连接。

6.根据权利要求1所述的一种多顶同步智能顶推t梁横移装置,其特征在于,换向盒结构的顶推反力座(7)内部设置有调节位置的半月板,且半月板与顶推反力座(7)外部设置的手柄同轴连接。

7.根据权利要求1所述的一种多顶同步智能顶推t梁横移装置,其特征在于,所述千斤顶同步智能控制中心同时控制两片t梁的移动。

8.一种如权利要求1-7任一所述多顶同步智能顶推t梁横移装置的施工方法,其特征在于,所述施工方法包括以下步骤:

9.根据权利要求8所述的多顶同步智能顶推t梁横移装置的施工方法,其特征在于,所述步骤②中顶推千斤顶通过千斤顶同步智能控制中心根据两侧的行程、位移偏差自动适时纠偏。

技术总结

本发明公开了一种多顶同步智能顶推T梁横移装置及其施工方法,涉及桥梁施工技术领域。包括轨道、轨道上对称放置并滑动连接的两个滑船,且两个滑船之间通过传力机构相连接,滑船的底板下端位于轨道前后两侧设置多个限位机构;所述滑船底板上方通过多个临时支撑架连接有T梁,且T梁下端中央与滑船的底板之间设置有顶升千斤顶;所述滑船的连接板活动连接顶推千斤顶的一端,且顶推千斤顶另一端连接有顶推反力座,所述顶推反力座设计为换向盒结构与轨道滑动连接。本发明克服了现有技术的不足,能够同时控制两片T梁两端横移,可自动连续完成顶升、顶推和落梁过程,横移过程平稳、安全,不易侧翻,就位精度高。

技术研发人员:刘兴美,王梦薇,刘小飞,廖正杰,欧军

受保护的技术使用者:贵州路桥集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!